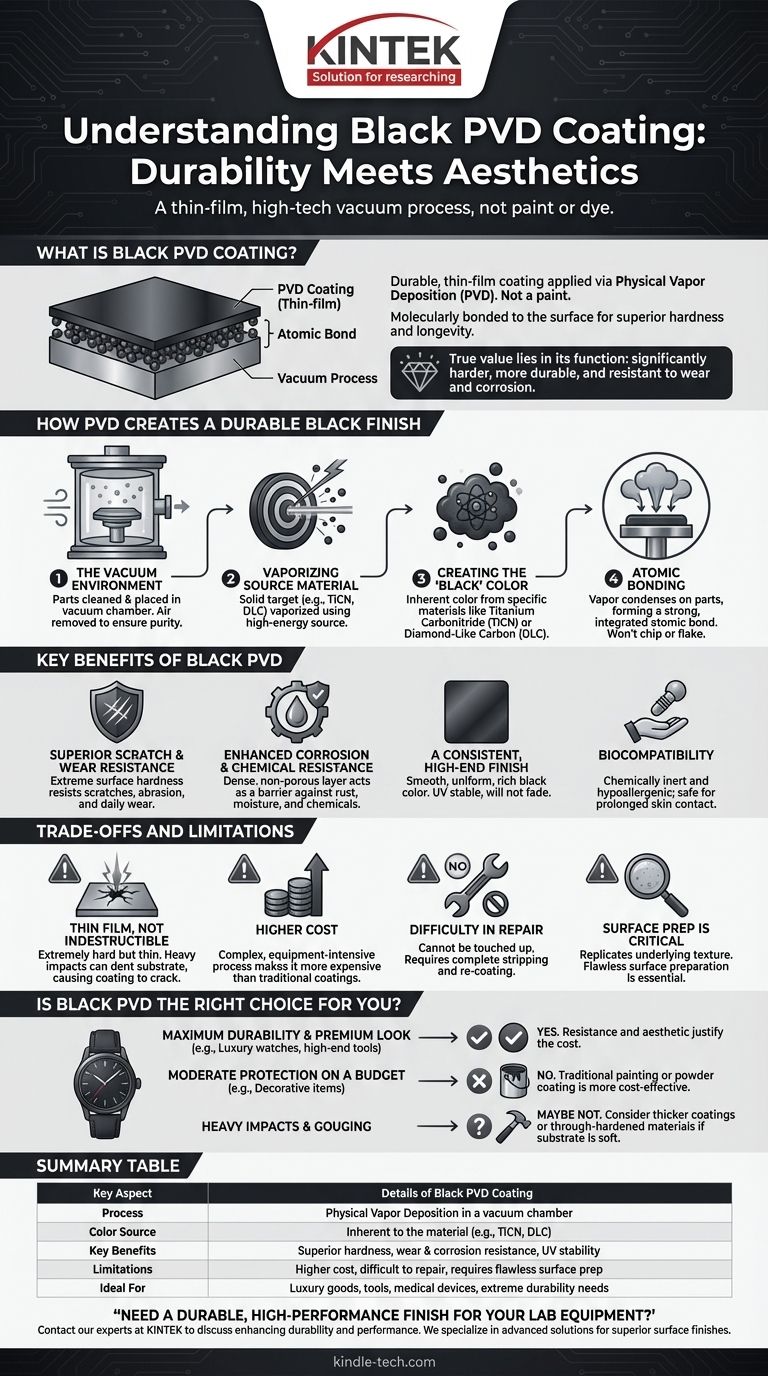

Im Grunde ist schwarzes PVD weder eine Farbe noch ein Farbstoff, sondern eine haltbare, dünne Schicht, die in einem Hightech-Vakuumverfahren aufgetragen wird. Bei der Physical Vapor Deposition (PVD) wird ein fester Werkstoff, oft ein Metall oder eine Keramik, verdampft und Atom für Atom auf einer Oberfläche abgeschieden. Die „schwarze“ Farbe wird durch das verwendete spezifische Material und die Prozessparameter bestimmt, was zu einem Finish führt, das molekular mit dem darunter liegenden Teil verbunden ist.

Obwohl es oft wegen seiner eleganten, schwarzen Ästhetik gewählt wird, liegt der wahre Wert der PVD-Beschichtung in seiner Funktion. Es erzeugt eine Oberfläche, die wesentlich härter, langlebiger und widerstandsfähiger gegen Abnutzung und Korrosion ist als herkömmliche Veredelungsverfahren.

Wie PVD eine haltbare schwarze Oberfläche erzeugt

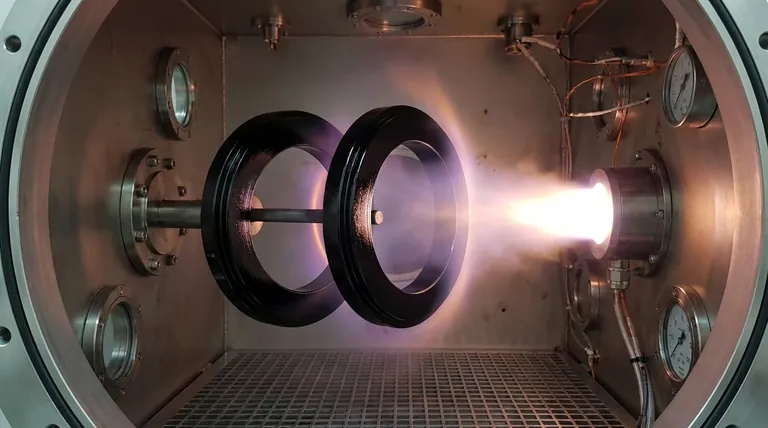

Das Verständnis des PVD-Prozesses zeigt, warum er sich grundlegend von Lackieren oder Beschichten unterscheidet. Der gesamte Vorgang findet in einer speziellen Vakuumkammer statt, um Reinheit und Haftung zu gewährleisten.

Die VakUumumgebung

Zuerst werden die zu beschichtenden Teile sorgfältig gereinigt und in eine Vakuumkammer gegeben. Die gesamte Luft wird abgesaugt, wodurch eine Umgebung entsteht, die frei von Verunreinigungen ist, welche die Haftung der Beschichtung beeinträchtigen könnten.

Verdampfen des Ausgangsmaterials

Anschließend wird ein fester „Target“-Werkstoff, der aufgrund seiner Eigenschaften ausgewählt wurde, verdampft. Dies geschieht typischerweise unter Verwendung einer energiereichen Quelle, wie einem Lichtbogen oder einem Magnetfeld (Sputtern), das das Target bombardiert und Atome oder kleine Atomverbände freisetzt.

Erzeugung der „schwarzen“ Farbe

Die Farbe der PVD-Beschichtung ist dem abgeschiedenen Material inhärent. Für eine schwarze Oberfläche sind gängige Materialien Titannitrid (TiCN) oder spezielle Zusammensetzungen wie Chromnitrid (CrN) und diamantähnlicher Kohlenstoff (DLC). Diese Materialien sind als dünne Schicht von Natur aus dunkelgrau oder schwarz.

Atomare Bindung

Das verdampfte Material wandert durch die Vakuumkammer und kondensiert auf den Teilen. Aufgrund der beteiligten Energie liegt die Beschichtung nicht nur obenauf; sie bildet eine starke, atomare Bindung mit der Oberfläche des Teils und erzeugt so eine neue, integrierte Oberflächenschicht. Deshalb blättert oder splittert PVD-Beschichtung nicht wie Farbe ab.

Hauptvorteile von schwarzem PVD

Anwender wählen PVD, wenn Leistung und Langlebigkeit entscheidend sind. Die Ästhetik ist oft ein willkommener Nebeneffekt seiner überlegenen funktionellen Eigenschaften.

Überlegene Kratz- und Verschleißfestigkeit

Die für PVD verwendeten Materialien sind Keramiken, die extrem hart sind. Eine schwarze PVD-Beschichtung erhöht die Oberflächenhärte eines Produkts dramatisch und macht es hochgradig widerstandsfähig gegen Kratzer, Abrieb und tägliche Beanspruchung.

Verbesserte Korrosions- und Chemikalienbeständigkeit

Die abgeschiedene Schicht ist dicht und nicht porös und wirkt als robuste Barriere. Dies schützt das darunter liegende Material vor Feuchtigkeit, Salzen und gängigen Chemikalien und verhindert Rost und Korrosion.

Ein konsistentes, hochwertiges Finish

Der PVD-Prozess liefert ein glattes, gleichmäßiges und tiefschwarzes Finish, das mit anderen Methoden nur schwer zu erzielen ist. Die Farbe ist außergewöhnlich stabil und verblasst nicht durch UV-Strahlung.

Biokompatibilität

Viele PVD-Beschichtungen, insbesondere solche, die bei Uhren und medizinischen Implantaten verwendet werden, sind chemisch inert und hypoallergen. Sie reagieren nicht mit der menschlichen Haut und sind daher eine sichere Wahl für Gegenstände mit längerem Kontakt.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD leistungsstark ist, ist es keine perfekte oder universelle Lösung. Objektivität erfordert die Anerkennung seiner Grenzen.

Es ist eine dünne Schicht, nicht unzerstörbar

PVD-Beschichtungen sind unglaublich hart, aber auch sehr dünn (typischerweise wenige Mikrometer). Ein scharfer, starker Aufprall kann das weichere Trägermaterial unter der Beschichtung eindellen, wodurch die PVD-Schicht an der Aufprallstelle reißen oder abplatzen kann.

Höhere Kosten als herkömmliche Beschichtungen

PVD ist ein komplexer, ausrüstungstechnisch anspruchsvoller Prozess, der ein Vakuum, energiereiche Quellen und präzise Steuerungen erfordert. Dies macht es erheblich teurer als herkömmliche Optionen wie Pulverbeschichtung oder Lackierung.

Schwierigkeit bei der Reparatur

Wenn ein PVD-Finish stark zerkratzt oder beschädigt ist, kann es nicht „ausgebessert“ werden. Die einzige Möglichkeit, es ordnungsgemäß zu reparieren, besteht darin, das gesamte Teil chemisch zu entlacken und neu zu beschichten, was oft unpraktisch oder kostspielig ist.

Oberflächenvorbereitung ist entscheidend

Der PVD-Prozess repliziert die Textur der darunter liegenden Oberfläche perfekt. Alle kleinen Kratzer, Dellen oder Unvollkommenheiten im Basismaterial werden durch die Beschichtung sichtbar sein. Ein makelloses PVD-Finish erfordert ein makellos vorbereitetes Teil.

Ist schwarzes PVD die richtige Wahl für Sie?

Die Wahl einer Oberfläche hängt davon ab, wie Sie Ihre Ziele für Haltbarkeit, Aussehen und Kosten abwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und einem Premium-Look liegt (z. B. Luxusuhren, hochwertige Werkzeuge, Feuerwaffen): Schwarzes PVD ist die überlegene Wahl, da seine Beständigkeit gegen Abnutzung und Korrosion die höheren Kosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf mäßigem Schutz bei begrenztem Budget liegt (z. B. Dekorationsartikel, Teile mit geringem Kontakt): Herkömmliche Lackierung oder Pulverbeschichtung sind weitaus kostengünstigere Lösungen, um eine schwarze Farbe ohne die Notwendigkeit extremer Leistung zu erzielen.

- Wenn Sie ein Produkt beschichten müssen, das starken Stößen und Kratzern ausgesetzt ist: Die Härte von PVD verhindert möglicherweise keine Schäden, wenn das darunter liegende Material weich ist; eine dickere, formbarere Beschichtung oder ein durchgehend gehärtetes Material könnte besser geeignet sein.

Wenn Sie verstehen, dass schwarzes PVD ein gebundenes Material und keine einfache Farbe ist, können Sie die richtige Oberfläche basierend auf echter Leistung und Langlebigkeit auswählen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details der schwarzen PVD-Beschichtung |

|---|---|

| Prozess | Physical Vapor Deposition in einer Vakuumkammer |

| Farbquelle | Dem Material inhärent (z. B. TiCN, DLC) |

| Hauptvorteile | Überlegene Härte, Verschleiß- und Korrosionsbeständigkeit, UV-Stabilität |

| Einschränkungen | Höhere Kosten, schwer zu reparieren, erfordert makellose Oberflächenvorbereitung |

| Ideal für | Luxusgüter, Werkzeuge, medizinische Geräte und Anwendungen, die extreme Haltbarkeit erfordern |

Benötigen Sie eine langlebige, hochleistungsfähige Oberfläche für Ihre Laborgeräte oder Komponenten?

Die schwarze PVD-Beschichtung bietet unübertroffene Kratzfestigkeit, Korrosionsschutz und eine hochwertige Ästhetik, die Bestand hat. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, einschließlich Lösungen zur Erzielung überlegener Oberflächenveredelungen. Unsere Expertise kann Ihnen helfen zu bestimmen, ob PVD die richtige Wahl für Ihre spezifischen Laboranforderungen ist, und sicherstellen, dass Ihre Instrumente und Komponenten zuverlässig funktionieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Haltbarkeit und Leistung Ihrer Laborgeräte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten