Im Wesentlichen ist die Kalzinierung ein Hochtemperatur-Reinigungs- und Umwandlungsprozess. Dabei wird ein fester Stoff auf eine Temperatur knapp unter seinem Schmelzpunkt in einer kontrollierten Atmosphäre mit wenig oder gar keinem Sauerstoff erhitzt. Diese intensive Hitze treibt flüchtige Substanzen wie Wasser und Kohlendioxid aus, wodurch sich das Material zersetzt oder seine chemische Struktur ändert, was es für seinen nächsten industriellen Einsatz geeigneter macht.

Der Hauptzweck der Kalzinierung besteht nicht nur darin, ein Material zu erhitzen, sondern eine spezifische chemische oder physikalische Veränderung herbeizuführen. Es ist eine Methode der thermischen Zersetzung, die darauf abzielt, unerwünschte Bestandteile zu entfernen oder eine reaktivere Substanz zu erzeugen.

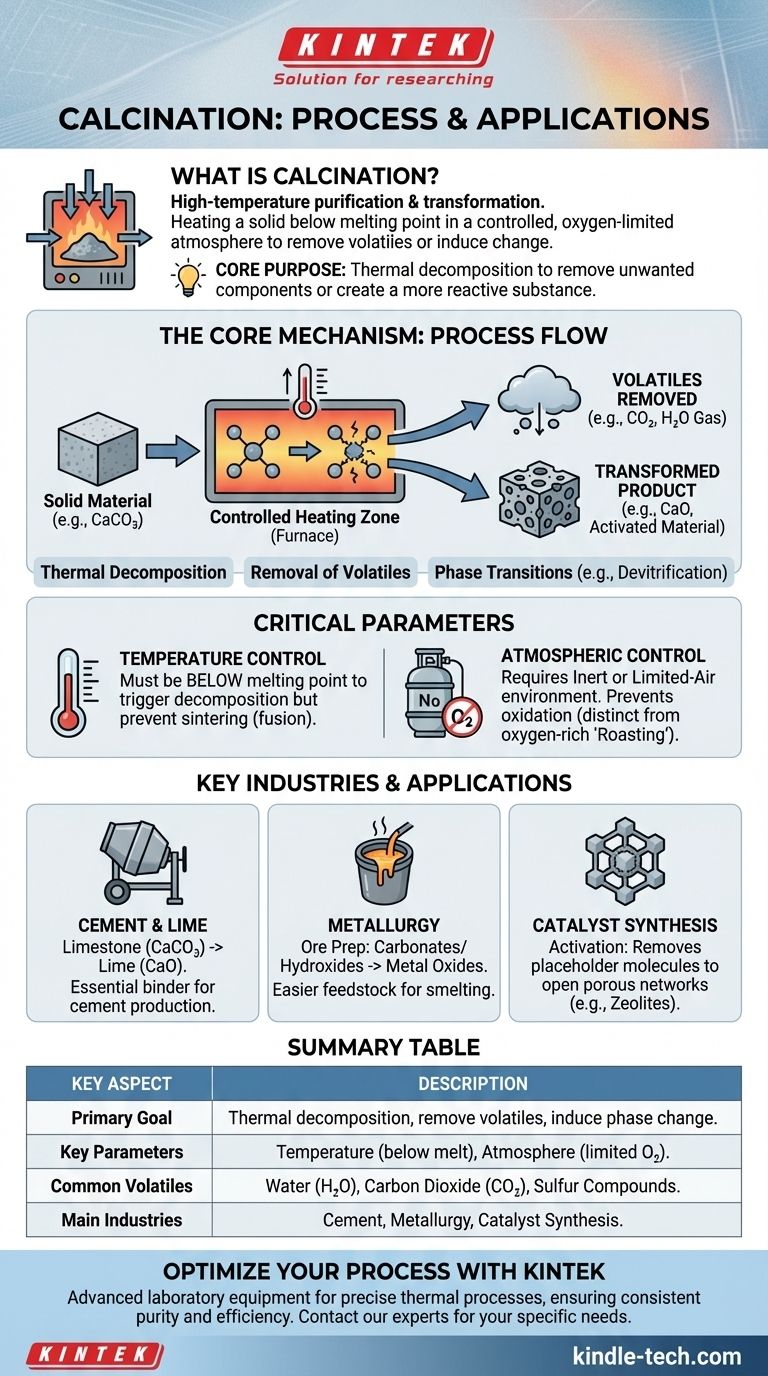

Der Kernmechanismus: Was passiert während der Kalzinierung?

Die Kalzinierung erzielt ihre Ergebnisse durch die sorgfältige Steuerung von Hitze und Atmosphäre, um eine Verbindung in einfachere, nützlichere Formen zu zerlegen.

Thermische Zersetzung

Der primäre Mechanismus ist die thermische Zersetzung. Die zugeführte Wärme liefert genügend Energie, um die chemischen Bindungen innerhalb einer Verbindung aufzubrechen, wodurch sie sich in zwei oder mehr Produkte trennt.

Ein klassisches Beispiel ist die Herstellung von Kalk aus Kalkstein. Wenn Calciumcarbonat (CaCO₃) erhitzt wird, zersetzt es sich in Calciumoxid (CaO, oder Branntkalk) und setzt Kohlendioxidgas (CO₂) frei.

Entfernung von flüchtigen Stoffen

Diese Zersetzung wird am häufigsten genutzt, um flüchtige Substanzen auszutreiben. Dies sind Teile der Verbindung, die sich beim Erhitzen leicht in Gas umwandeln können.

Häufige flüchtige Stoffe, die während der Kalzinierung entfernt werden, sind Wasser aus hydratisierten Mineralien (Dehydratisierung), Kohlendioxid aus Carbonaten und Schwefelverbindungen aus bestimmten Erzen. Das Ergebnis ist ein konzentrierteres oder gereinigteres festes Material.

Induzieren von Phasenübergängen

In fortgeschritteneren Anwendungen wird die Kalzinierung nicht zur Zersetzung eines Materials, sondern zur Änderung seiner internen Struktur verwendet. Dies wird als Phasenübergang bezeichnet.

Durch sorgfältiges Erhitzen einer Substanz wie Glas kann ihre ungeordnete Atomstruktur in einen geordneteren kristallinen Zustand umgelagert werden (ein Prozess, der als Entglasung bezeichnet wird), wodurch sich ihre physikalischen Eigenschaften ändern.

Verständnis der kritischen Parameter

Der Erfolg der Kalzinierung hängt von der präzisen Steuerung von zwei Schlüsselvariablen ab: Temperatur und Atmosphäre. Eine falsche Einstellung einer der beiden Variablen verändert das Ergebnis grundlegend.

Temperaturkontrolle

Das Material muss auf eine Temperatur erhitzt werden, die hoch genug ist, um die Zersetzung auszulösen, aber unter seinem Schmelzpunkt liegt.

Ist die Temperatur zu niedrig, findet die Reaktion nicht statt. Ist sie zu hoch und das Material schmilzt oder verschmilzt, entsteht anstelle des gewünschten porösen Feststoffs oder feinen Pulvers eine feste, glasartige Masse (Sintern).

Atmosphärenkontrolle

Die Kalzinierung zeichnet sich durch die Verwendung einer inerten oder luftarmen Atmosphäre aus. Dies ist entscheidend, um unerwünschte Nebenreaktionen, hauptsächlich Oxidation, zu verhindern.

Wenn derselbe Prozess in einer sauerstoffreichen Umgebung durchgeführt würde, würde man ihn als Rösten bezeichnen. Das Rösten wird verwendet, wenn das Ziel darin besteht, einem Compound Sauerstoff hinzuzufügen (z. B. die Umwandlung von Sulfiderzen in Oxide), während die Kalzinierung verwendet wird, um Bestandteile ohne Sauerstoffzugabe auszutreiben.

Wichtige Anwendungen in verschiedenen Branchen

Die Kalzinierung ist aufgrund ihrer Wirksamkeit und relativen Einfachheit ein grundlegender Prozess in mehreren wichtigen Schwerindustrien.

Zement- und Kalkherstellung

Dies ist die häufigste Anwendung. Die globale Zementindustrie basiert auf der Kalzinierung von Kalkstein zur Herstellung von Kalk, dem primären reaktiven Bestandteil in allen modernen Zementen.

Metallurgie und Erzverarbeitung

In der Metallurgie ist die Kalzinierung ein vorbereitender Schritt. Sie wandelt Metallerze, wie Carbonate und Hydroxide, in ihre Oxidformen um. Metalloxide sind viel einfacher in einem Ofen zu verarbeiten, um das reine Metall zu gewinnen.

Katalysator- und Zeolithsynthese

In der Spezialchemikalienherstellung wird die Kalzinierung zur Aktivierung von Materialien eingesetzt. Beispielsweise kann sie Platzhaltermoleküle aus der Kristallstruktur eines Zeoliths entfernen und so das poröse Netzwerk freilegen, das ihn zu einem leistungsstarken Katalysator macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, wie die Kalzinierung angewendet wird, hängt vom industriellen Kontext ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagen-Chemie liegt: Betrachten Sie die Kalzinierung als thermische Zersetzung – die Verwendung von Hitze, um eine Verbindung aufzubrechen und ein Gas auszutreiben.

- Wenn Ihr Hauptaugenmerk auf dem Bauingenieurwesen liegt: Betrachten Sie die Kalzinierung als den wesentlichen Schritt, der inerten Fels (Kalkstein) in das chemisch reaktive Bindemittel (Kalk) für Zement umwandelt.

- Wenn Ihr Hauptaugenmerk auf der Metallurgie liegt: Sehen Sie die Kalzinierung als einen entscheidenden Raffinationsschritt, der das Erz vorbereitet, indem er es in ein Metalloxid umwandelt, das ideale Ausgangsmaterial für das Schmelzen.

Die Beherrschung dieses grundlegenden Prozesses ist der Schlüssel zum Verständnis einer Vielzahl industrieller chemischer Umwandlungen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Thermische Zersetzung zur Entfernung flüchtiger Stoffe oder zur Induktion einer Phasenänderung. |

| Schlüsselparameter | Temperatur (unter dem Schmelzpunkt) und Atmosphäre (begrenzter Sauerstoff). |

| Häufig entfernte flüchtige Stoffe | Wasser (H₂O), Kohlendioxid (CO₂), Schwefelverbindungen. |

| Hauptindustrien | Zementherstellung, Metallurgie, Katalysatorsynthese. |

Optimieren Sie Ihre Industrieprozesse mit KINTEK

Die Kalzinierung ist ein entscheidender Schritt bei der Herstellung hochwertiger Materialien. Ob Sie neue Katalysatoren entwickeln, Erze verarbeiten oder Zement herstellen – die richtige Ausrüstung ist für eine präzise Temperatur- und Atmosphärenkontrolle unerlässlich.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für anspruchsvolle thermische Prozesse. Unsere Lösungen helfen Ihnen, konsistente und zuverlässige Ergebnisse zu erzielen und so die Produktreinheit und Prozesseffizienz zu verbessern.

Bereit, Ihren Kalzinierungsprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas