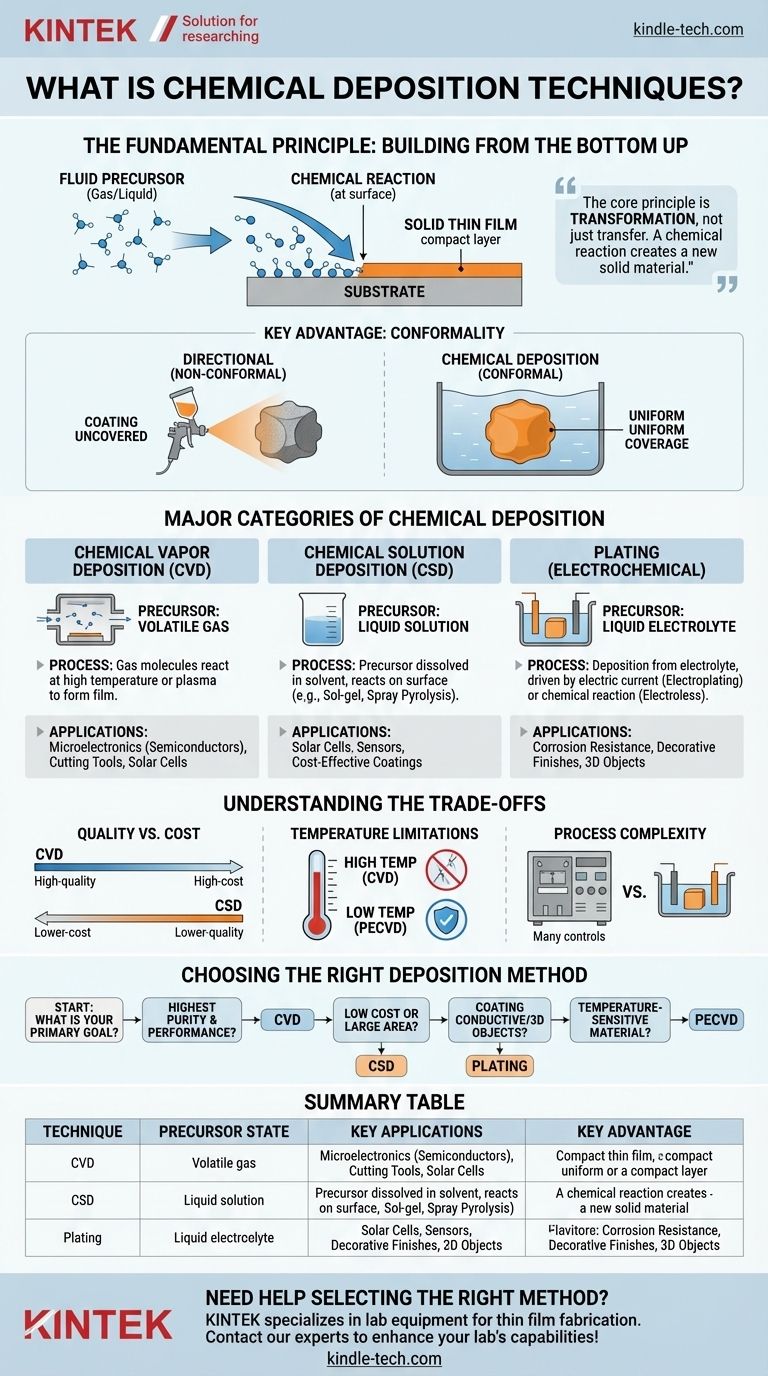

Im Wesentlichen ist die chemische Abscheidung eine Gruppe von Techniken, die verwendet werden, um durch eine chemische Reaktion einen festen Dünnfilm oder eine Beschichtung auf einer Oberfläche (dem sogenannten Substrat) zu erzeugen. Ein flüssiger Ausgangsstoff, der als Präkursor bezeichnet wird, reagiert auf der Oberfläche des Substrats und scheidet eine Schicht des gewünschten neuen Materials ab. Dieser Prozess ermöglicht den präzisen, atom- oder molekülweisen Aufbau von hochwertigen Filmen.

Das Kernprinzip aller chemischen Abscheidung ist die Transformation, nicht nur der Transfer. Im Gegensatz zu physikalischen Methoden, die Material von einer Quelle zu einem Ziel bewegen, nutzt die chemische Abscheidung eine chemische Reaktion, um direkt auf der zu beschichtenden Oberfläche ein völlig neues festes Material zu erzeugen.

Das Grundprinzip: Aufbau von unten nach oben

Wie die chemische Abscheidung funktioniert

Der Prozess beruht im Grunde auf einer kontrollierten chemischen Veränderung. Ein Präkursor, der ein Gas oder eine Flüssigkeit sein kann, wird in eine Reaktionsumgebung eingeführt, die das Substrat enthält.

Wenn die Präkursormoleküle unter den richtigen Bedingungen – wie hoher Temperatur oder Anwesenheit eines Plasmas – auf das Substrat treffen, reagieren sie und zersetzen sich. Diese chemische Veränderung hinterlässt eine feste Schicht, die am Substrat haftet und so den gewünschten Dünnfilm aufbaut.

Der Hauptvorteil: Konformität

Einer der bedeutendsten Vorteile der chemischen Abscheidung ist ihre Fähigkeit, konforme Beschichtungen zu erzeugen. Das bedeutet, dass der Film alle Oberflächen eines Substrats gleichmäßig bedeckt, unabhängig von dessen Form oder Komplexität.

Stellen Sie sich vor, Sie tauchen ein strukturiertes Objekt in Farbe oder besprühen es aus einem Winkel. Das Eintauchen bedeckt jede Vertiefung und jede Ecke gleichmäßig – dies ist analog zur konformen chemischen Abscheidung. Gerichtete Methoden hingegen erzeugen dickere Beschichtungen auf Oberflächen, die der Quelle zugewandt sind, und dünnere „beschattete“ Bereiche auf anderen.

Hauptkategorien der chemischen Abscheidung

Obwohl das Prinzip dasselbe ist, werden die Methoden nach dem Aggregatzustand des Präkursors und den Reaktionsbedingungen kategorisiert.

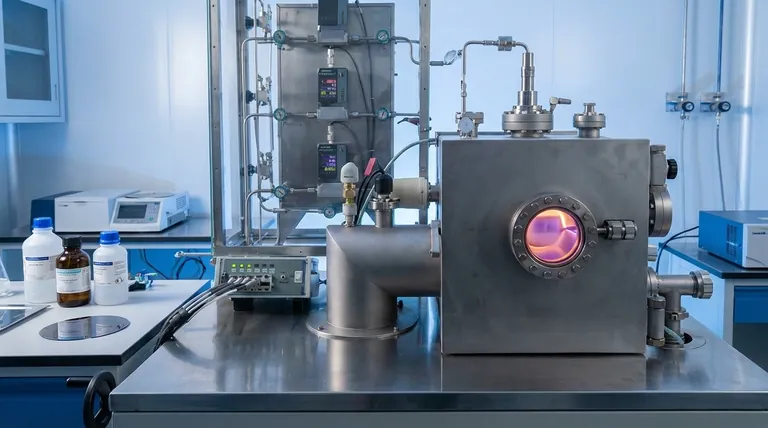

Chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD)

Bei der CVD ist der Präkursor ein flüchtiges Gas. Diese Technik ist bekannt für die Herstellung extrem reiner, hochleistungsfähiger Dünnschichten.

Aufgrund ihrer Präzision ist die CVD ein Eckpfeiler der Elektronikindustrie für die Herstellung von Halbleiterschichten auf Siliziumwafern. Sie wird auch für langlebige, verschleißfeste Beschichtungen auf Schneidwerkzeugen und zur Herstellung von hocheffizienten Dünnschicht-Solarzellen verwendet.

Chemische Lösungsabscheidung (Chemical Solution Deposition, CSD)

CSD verwendet einen in einem flüssigen Lösungsmittel gelösten Präkursor. Diese Kategorie umfasst mehrere zugängliche und vielseitige Techniken.

Zu den gängigen CSD-Methoden gehören die Sol-Gel-Technik, bei der eine Lösung zu einem festen Netzwerk geliert; die Chemische Badabscheidung, bei der das Substrat in eine reaktive Lösung getaucht wird; und die Sprühpyrolyse, bei der eine Präkursorlösung auf ein erhitztes Substrat gesprüht wird. Diese Methoden sind oft einfacher und kostengünstiger als CVD.

Beschichtung (Elektrochemische Abscheidung)

Die Beschichtung beinhaltet die Abscheidung eines Materials, typischerweise eines Metalls, aus einer Flüssiglösung (einem Elektrolytbad) auf einem Substrat.

Galvanisieren (Electroplating) verwendet einen externen elektrischen Strom, um die Abscheidung auf einer leitfähigen Oberfläche anzutreiben. Die stromlose Beschichtung (Electroless plating) erreicht ein ähnliches Ergebnis durch eine autokatalytische chemische Reaktion ohne die Notwendigkeit externer Energie, wodurch auch nicht leitende Oberflächen, die entsprechend vorbereitet wurden, beschichtet werden können.

Die Abwägungen verstehen

Keine einzelne Technik ist universell überlegen. Die Wahl hängt von einem Gleichgewicht zwischen Qualität, Kosten und Materialverträglichkeit ab.

Qualität vs. Kosten

Im Allgemeinen bietet die CVD die höchste Filmqualität, Reinheit und strukturelle Perfektion, erfordert jedoch anspruchsvolle und teure Geräte wie Vakuumkammern. CSD-Methoden sind oft deutlich kostengünstiger und weniger komplex, können aber Filme mit anderen strukturellen Eigenschaften oder geringerer Reinheit ergeben.

Temperatur- und Substratbeschränkungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemische Reaktion auszulösen. Diese Hitze kann empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen.

Um dies zu umgehen, wurden spezialisierte Niedertemperaturverfahren wie die Plasma-unterstützte CVD (PECVD) entwickelt. PECVD nutzt ein energiereiches Plasma, um die Reaktion anzutreiben, was ein qualitativ hochwertiges Filswachstum bei wesentlich niedrigeren Temperaturen ermöglicht.

Prozesskomplexität

CVD erfordert eine präzise Steuerung von Gasfluss, Druck und Temperatur, was den Prozess komplex macht. Die Beschichtung hingegen kann eine relativ einfache Methode zur Beschichtung großer oder komplexer 3D-Objekte sein und ist daher für viele industrielle Anwendungen gut skalierbar.

Die richtige Abscheidungsmethode auswählen

Ihre Wahl sollte von Ihrem Endziel, Ihrem Budget und den Materialien, mit denen Sie arbeiten, geleitet werden.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Leistung liegt (z. B. für Mikroelektronik): CVD ist der Industriestandard für die Herstellung überlegener Halbleiter- und Dielektrikumfilme.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten oder der Beschichtung großer Flächen liegt (z. B. für bestimmte Solarzellen oder Sensoren): CSD-Methoden wie Sprühpyrolyse oder chemische Badabscheidung bieten eine kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines leitfähigen oder komplexen 3D-Objekts liegt (z. B. für Korrosionsschutz oder dekorative Oberflächen): Galvanisieren oder stromlose Beschichtung bietet eine ausgezeichnete konforme Abdeckung komplexer Formen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochwertigen Films auf einem temperaturempfindlichen Material liegt: Eine Niedertemperaturmethode wie PECVD ist die notwendige Wahl.

Das Verständnis dieser Kerntechniken ermöglicht es Ihnen, das optimale Werkzeug zur Herstellung von Materialien mit den präzisen Eigenschaften auszuwählen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Technik | Präkursorzustand | Hauptanwendungen | Hauptvorteil |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Gas | Mikroelektronik, Schneidwerkzeuge | Hohe Reinheit, Leistung |

| Chemische Lösungsabscheidung (CSD) | Flüssige Lösung | Solarzellen, Sensoren | Niedrige Kosten, großflächige Abdeckung |

| Beschichtung (Elektrochemisch) | Flüssiger Elektrolyt | Korrosionsschutz, dekorative Oberflächen | Konforme Abdeckung von 3D-Objekten |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsmethode für Ihr Projekt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtherstellung. Unsere Experten helfen Ihnen bei der Auswahl der optimalen chemischen Abscheidungstechnik für Ihre spezifische Anwendung – sei es in der Elektronik, bei Beschichtungen oder in der Materialforschung. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist die CVD-Methode zur Synthese von Nanomaterialien? Ein Leitfaden zur Materialherstellung auf atomarer Ebene

- Was ist die Synthese von CNTs mittels CVD-Methode? Hocheffizientes Wachstum von hochwertigen Kohlenstoffnanoröhren

- Was sind die Vorteile des Chemical Vapor Deposition (CVD)-Verfahrens?

- Welches Problem löste der HDPCVD-Prozess in der Halbleiterfertigung? Lösung von Hohlraumdefekten in Nano-Skalen-Lücken

- Was ist Pyrolyse im Kontext der Herstellung von einlagigem Graphen? Überwindung der thermischen Barriere von 1000 °C

- Welche grundlegenden chemischen Reaktionen sind am CVD-Prozess beteiligt? Abscheidung meistern mit Pyrolyse, Reduktion und Oxidation

- Welche Substrate werden bei CVD zur Herstellung von Graphenfilmen verwendet? Optimieren Sie das Graphenwachstum mit dem richtigen Katalysator.

- Was ist der Nachteil von CVD? Hohe Hitze, gefährliche Materialien und logistische Hürden