Im Kern ist die chemische Gasphasenabscheidung (CVD) im Vakuum ein hochentwickeltes Verfahren zur Herstellung hochreiner, leistungsstarker fester Schichten aus einem Gas. Dabei werden spezifische reaktive Gase, sogenannte Prekursoren, in eine Vakuumkammer eingebracht. Diese Gase reagieren und zersetzen sich auf einer beheizten Oberfläche (dem Substrat) und scheiden eine extrem dünne und gleichmäßige Beschichtung des gewünschten Materials ab.

Das Vakuum ist kein passives Element; es ist der entscheidende Wegbereiter. Durch das Entfernen von Luft, Feuchtigkeit und anderen Verunreinigungen schafft das Vakuum eine ultrareine Umgebung, die Kontaminationen verhindert und die präzisen chemischen Reaktionen ermöglicht, die für eine qualitativ hochwertige Schichtabscheidung notwendig sind.

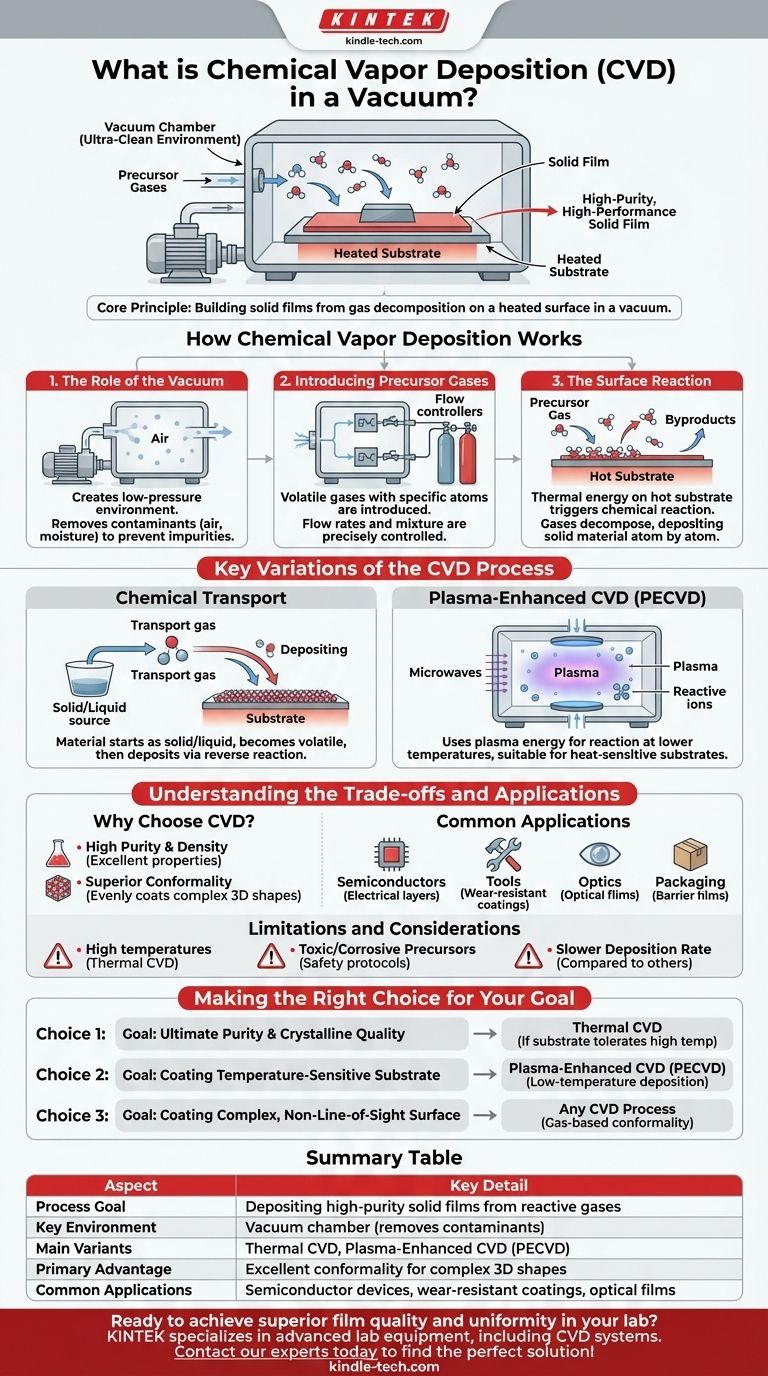

Wie die chemische Gasphasenabscheidung funktioniert

Der CVD-Prozess lässt sich in drei grundlegende Phasen unterteilen, die alle auf der sorgfältig kontrollierten Vakuumumgebung beruhen.

Die Rolle des Vakuums

Der erste Schritt ist die Erzeugung eines Vakuums in einer Reaktionskammer. Dadurch werden unerwünschte atmosphärische Gase entfernt, die mit den Prekursoren reagieren und Verunreinigungen in der fertigen Schicht verursachen könnten.

Diese kontrollierte Umgebung mit niedrigem Druck ist unerlässlich, um die Reinheit und die gewünschten Eigenschaften der abgeschiedenen Beschichtung zu gewährleisten.

Einbringen der Prekursor-Gase

Sobald die Kammer unter Vakuum steht, werden ein oder mehrere flüchtige Prekursor-Gase eingeleitet. Diese Gase enthalten die spezifischen Atome, die die endgültige feste Schicht bilden werden.

Die Flussraten und die Mischung dieser Gase werden präzise gesteuert, um die endgültige Zusammensetzung der Beschichtung zu bestimmen.

Die Oberflächenreaktion

Das zu beschichtende Teil, oder Substrat, wird auf eine bestimmte Temperatur erhitzt. Wenn die Prekursor-Gase mit dieser heißen Oberfläche in Kontakt kommen, löst die thermische Energie eine chemische Reaktion aus.

Die Gase zersetzen sich und scheiden das gewünschte feste Material Atom für Atom auf dem Substrat ab. Gasförmige Nebenprodukte der Reaktion werden dann aus der Kammer gepumpt.

Wichtige Variationen des CVD-Prozesses

Obwohl das Grundprinzip dasselbe bleibt, können verschiedene Methoden verwendet werden, um die chemische Reaktion einzuleiten und zu steuern, wobei jede für unterschiedliche Materialien und Anwendungen geeignet ist.

Chemischer Transport

Bei einigen Methoden beginnt das abzuscheidende Material als Feststoff oder Flüssigkeit. Es reagiert mit einem Transportgas in einem Teil der Kammer, um flüchtig zu werden.

Dieses neue Gas wird dann zum Substrat transportiert, wo eine Umkehrreaktion, oft durch eine andere Temperatur ausgelöst, dazu führt, dass das gewünschte Material aus der Gasphase abgeschieden wird.

Plasma-Enhanced CVD (PECVD)

Anstatt sich ausschließlich auf hohe Temperaturen zu verlassen, verwendet diese Methode eine Energiequelle wie Mikrowellen, um Plasma in der Kammer zu erzeugen.

Dieses Plasma ist ein energetisiertes Gas, das hochreaktive Ionen und molekulare Fragmente enthält. Diese reaktiven Spezies ermöglichen die Abscheidungsreaktion bei viel niedrigeren Temperaturen, wodurch sie für wärmeempfindliche Substrate wie Kunststoffe geeignet ist.

Verständnis der Kompromisse und Anwendungen

CVD ist eine leistungsstarke, aber spezialisierte Technik. Das Verständnis ihrer Vorteile und Anwendungsbereiche ist entscheidend, um ihren Wert zu schätzen.

Warum CVD wählen?

Der Hauptvorteil von CVD ist ihre Fähigkeit, hochreine, dichte und gleichmäßige Beschichtungen zu erzeugen.

Da die Abscheidung aus einer Gasphase erfolgt, weist der Prozess eine ausgezeichnete Konformalität auf. Das bedeutet, dass er komplexe, dreidimensionale Formen und komplizierte Innenflächen gleichmäßig beschichten kann, was bei Line-of-Sight-Abscheidungsmethoden schwierig ist.

Häufige Anwendungen

CVD ist ein industrieller Prozess, der zur Herstellung von Schichten mit spezifischen funktionellen Eigenschaften verwendet wird.

Dazu gehören verschleißfeste und korrosionsschützende Beschichtungen für Werkzeuge, optische Schichten für Linsen, elektrisch leitende Schichten für Solarzellen und Halbleiterbauelemente sowie Barriereschichten für Verpackungen.

Einschränkungen und Überlegungen

Die traditionelle thermische CVD erfordert oft sehr hohe Temperaturen, die bestimmte Substratmaterialien beschädigen können. Während PECVD dies löst, erhöht es die Komplexität der Ausrüstung.

Darüber hinaus können die Prekursorchemikalien teuer, toxisch oder korrosiv sein, was eine sorgfältige Handhabung und Sicherheitsprotokolle erfordert. Die Abscheidungsrate kann auch langsamer sein als bei einigen anderen Beschichtungstechnologien.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Abscheidungsprozesses hängt ausschließlich vom Material ab, das Sie abscheiden müssen, und vom Substrat, mit dem Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und kristalliner Qualität liegt: Die traditionelle thermische CVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat verträgt hohe Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Die Plasma-Enhanced CVD (PECVD) ist der notwendige Ansatz, da sie eine qualitativ hochwertige Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, nicht sichtbaren Oberfläche liegt: Die gasbasierte Natur jedes CVD-Prozesses bietet die ausgezeichnete Konformalität, die für eine gleichmäßige Beschichtung erforderlich ist.

Letztendlich bietet die chemische Gasphasenabscheidung eine unvergleichliche Kontrolle über die Materialsynthese auf atomarer Ebene und ermöglicht die Schaffung fortschrittlicher funktionaler Oberflächen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozessziel | Abscheidung hochreiner fester Schichten aus reaktiven Gasen |

| Schlüsselumgebung | Vakuumkammer (entfernt Verunreinigungen) |

| Hauptvarianten | Thermische CVD, Plasma-Enhanced CVD (PECVD) |

| Hauptvorteil | Ausgezeichnete Konformalität für komplexe 3D-Formen |

| Häufige Anwendungen | Halbleiterbauelemente, verschleißfeste Beschichtungen, optische Schichten |

Bereit, überragende Schichtqualität und Gleichmäßigkeit in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich CVD-Systemen, um Ihnen bei der Herstellung hochreiner Beschichtungen für Halbleiter, Optik und mehr zu helfen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Abscheidungsanforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren