Im Kontext von Kohlenstoffnanoröhren (CNTs) ist die chemische Gasphasenabscheidung (CVD) die dominante industrielle Methode zu deren Synthese. Es handelt sich um einen Prozess, bei dem ein Substrat, das mit einer Schicht aus Katalysator-Nanopartikeln vorbereitet wurde, in einem Ofen erhitzt wird, während ein kohlenstoffhaltiges Gas eingeleitet wird. Die hohe Temperatur bewirkt, dass sich das Gas zersetzt, und die Kohlenstoffatome bilden dann auf der Oberfläche der Katalysatorpartikel Nanoröhrenstrukturen.

Im Kern ist CVD nicht nur eine Herstellungstechnik; es ist ein hochgradig kontrollierbarer "Wachstums"-Prozess. Seine weite Verbreitung beruht auf seiner einzigartigen Fähigkeit, die Skalierbarkeit der Massenproduktion mit präziser Kontrolle über die endgültige Nanoröhrenstruktur in Einklang zu bringen, eine Kombination, die ältere Methoden nicht erreichen konnten.

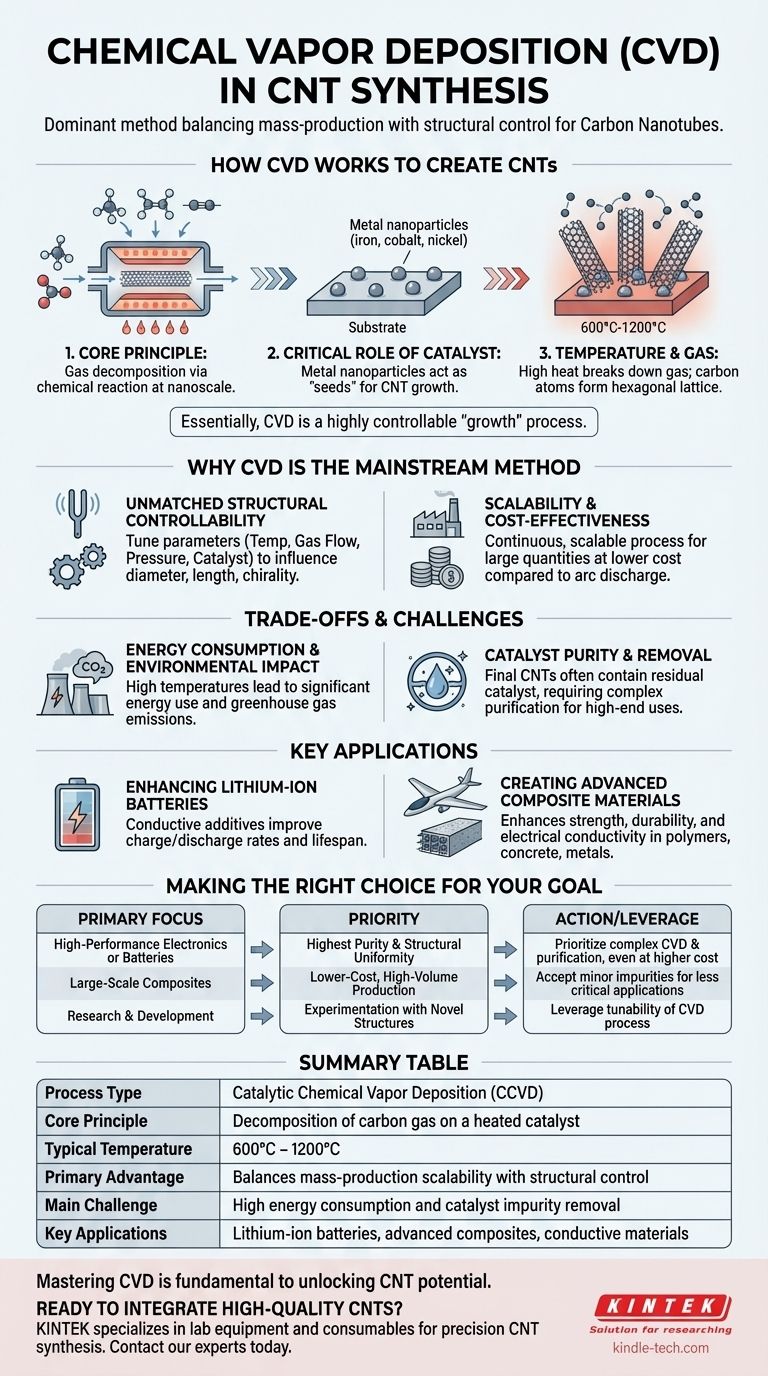

Wie CVD grundlegend zur Herstellung von CNTs funktioniert

Um zu verstehen, warum CVD der Standard ist, müssen Sie zunächst seine Kernprinzipien erfassen. Der Prozess ist eine sorgfältig orchestrierte chemische Reaktion, die auf der Nanoskala abläuft.

Das Kernprinzip: Eine Reaktion in Gasform

Der gesamte Prozess ist durch drei Merkmale definiert. Erstens muss eine chemische Reaktion (oder thermische Zersetzung) stattfinden. Zweitens stammen die Kohlenstoffatome, die den Nanoröhrenfilm bilden, aus einer externen Quelle – dem Gas. Drittens müssen diese Ausgangsmaterialien in einem gasförmigen Zustand vorliegen, um an der Reaktion teilzunehmen.

Die kritische Rolle des Katalysators

Dieser Prozess wird genauer als katalytische CVD (CCVD) bezeichnet, da ein Katalysator unverzichtbar ist. Winzige Metall-Nanopartikel (oft Eisen, Kobalt oder Nickel) werden auf einem Substrat abgeschieden. Diese Partikel fungieren als "Keime", aus denen die Kohlenstoffnanoröhren wachsen, und bestimmen deren Durchmesser und Struktur.

Die Bedeutung von Temperatur und Gas

Die Reaktionskammer wird auf hohe Temperaturen erhitzt, typischerweise zwischen 600 °C und 1200 °C. Diese extreme Hitze liefert die Energie, die benötigt wird, um ein Kohlenwasserstoffgas (wie Methan, Ethylen oder Acetylen), das in die Kammer geleitet wird, abzubauen. Die Kohlenstoffatome werden freigesetzt und diffundieren auf den Katalysator, wo sie sich zu dem hexagonalen Gitter einer Nanoröhre zusammenfügen.

Warum CVD die gängige Methode ist

Ältere Methoden wie Lichtbogenentladung und Laserablation können hochwertige CNTs produzieren, erreichen aber nicht die Skalierbarkeit und Kontrolle, die CVD bietet.

Unübertroffene strukturelle Kontrollierbarkeit

CVD gibt Herstellern eine signifikante Kontrolle über das Ergebnis. Durch sorgfältiges Abstimmen der Parameter – wie Temperatur, Gasflussrate, Druck und die Wahl des Katalysators – ist es möglich, den Durchmesser, die Länge und sogar die Chiralität der Nanoröhren zu beeinflussen. Dies ist entscheidend für Hightech-Anwendungen, bei denen spezifische Eigenschaften erforderlich sind.

Skalierbarkeit und Kosteneffizienz

Verglichen mit den extremen Bedingungen der Lichtbogenentladung oder Laserablation ist CVD ein kontinuierlicherer und skalierbarer Prozess. Er ermöglicht die Produktion großer Mengen von CNTs zu geringeren Kosten, wodurch sie kommerziell für den Einsatz als Additive in Materialien wie Batterien und Verbundwerkstoffen rentabel werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist der CVD-Prozess nicht ohne Herausforderungen. Wahre Expertise erfordert die Anerkennung seiner Grenzen.

Energieverbrauch und Umweltauswirkungen

Die für CVD erforderlichen hohen Temperaturen bedeuten, dass der Prozess energieintensiv ist. Der Syntheseprozess ist die primäre Quelle potenzieller Ökotoxizität im CNT-Lebenszyklus, angetrieben durch Materialverbrauch, Energieeinsatz und die Emission von Treibhausgasen.

Katalysatorreinheit und -entfernung

Eine große Herausforderung besteht darin, dass das endgültige CNT-Produkt oft mit restlichen Katalysatorpartikeln kontaminiert ist. Für Hochleistungsanwendungen wie Elektronik und Batterien müssen diese metallischen Verunreinigungen durch komplexe und kostspielige Reinigungsschritte entfernt werden.

Wo CVD-gewachsene CNTs eingesetzt werden

Die Fähigkeit, CNTs im großen Maßstab mittels CVD zu produzieren, hat ihren Einsatz in einer Vielzahl von Bereichen, insbesondere in grünen Technologien, ermöglicht.

Verbesserung von Lithium-Ionen-Batterien

CNTs werden hauptsächlich als leitfähige Additive in Batteriekathoden und -anoden verwendet. Ihre außergewöhnliche Leitfähigkeit verbessert die Lade-/Entladeraten und die Gesamtlebensdauer der Batterie.

Erstellung fortschrittlicher Verbundwerkstoffe

Wenn sie Polymeren, Beton oder Metallen zugesetzt werden, können CNTs die Festigkeit, Haltbarkeit und elektrische Leitfähigkeit dramatisch verbessern. Dies hat zu Anwendungen in allem geführt, von leichten Luft- und Raumfahrtkomponenten bis hin zu leitfähigen Kunststoffen und stärkerem Beton.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen von CVD ermöglicht es Ihnen, die Synthesemethode auf Ihr spezifisches technisches Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Batterien liegt: Ihre Priorität sollten CVD-Prozesse sein, die die höchste Reinheit und strukturelle Gleichmäßigkeit liefern, auch wenn dies komplexere Katalysator- und Reinigungsschritte erfordert.

- Wenn Ihr Hauptaugenmerk auf großflächigen Verbundwerkstoffen (wie Beton oder Polymeren) liegt: Sie können kostengünstigere, volumenstarke CVD-Methoden priorisieren, bei denen geringfügige Verunreinigungen durch den Katalysator für die Leistung der Endanwendung weniger kritisch sind.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Nutzen Sie die inhärente Abstimmbarkeit des CVD-Prozesses, um mit verschiedenen Katalysatoren, Gasen und Temperaturen zu experimentieren, um neuartige Nanoröhrenstrukturen mit einzigartigen Eigenschaften zu erzeugen.

Die Beherrschung der Hebel des CVD-Prozesses ist grundlegend, um das transformative Potenzial von Kohlenstoffnanoröhren in jeder Anwendung freizusetzen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Katalytische Chemische Gasphasenabscheidung (CCVD) |

| Kernprinzip | Zersetzung von Kohlenstoffgas auf einem erhitzten Katalysator |

| Typische Temperatur | 600°C - 1200°C |

| Hauptvorteil | Vereint Skalierbarkeit der Massenproduktion mit struktureller Kontrolle |

| Hauptherausforderung | Hoher Energieverbrauch und Entfernung von Katalysatorverunreinigungen |

| Schlüsselanwendungen | Lithium-Ionen-Batterien, fortschrittliche Verbundwerkstoffe, leitfähige Materialien |

Bereit, hochwertige CNTs in Ihre F&E oder Produktion zu integrieren? Die richtige Laborausrüstung ist entscheidend für die Optimierung Ihres CVD-Prozesses, ob Ihr Ziel hochreine Elektronik oder großflächige Verbundwerkstoffe sind. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzisionsöfen, Gasversorgungssystemen und Katalysatoren, die für ein kontrolliertes CNT-Wachstum unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre spezifischen CNT-Syntheseziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität