Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein skalierbarer industrieller Prozess zum „Wachsen“ hochwertiger, nur ein Atom dicker Graphenschichten. Dabei wird ein kohlenstoffhaltiges Gas auf ein erhitztes Substrat, typischerweise eine Metallfolie, geleitet, wo das Gas zersetzt wird und sich die Kohlenstoffatome in dem charakteristischen Bienenwabenmuster anordnen. Diese Methode ist die vielversprechendste und am weitesten verbreitete Technik zur Herstellung der großflächigen, einheitlichen Graphenfilme, die für elektronische Anwendungen erforderlich sind.

Das Kernprinzip der CVD besteht nicht darin, Flocken zusammenzusetzen, sondern eine durchgehende Schicht zu züchten. Durch die Zersetzung kohlenstoffbasierter Gase auf einem heißen Metallkatalysator können Ingenieure eine einheitliche, einlagige Schicht über große Flächen bilden, was mit anderen Methoden nur schwer zu erreichen ist.

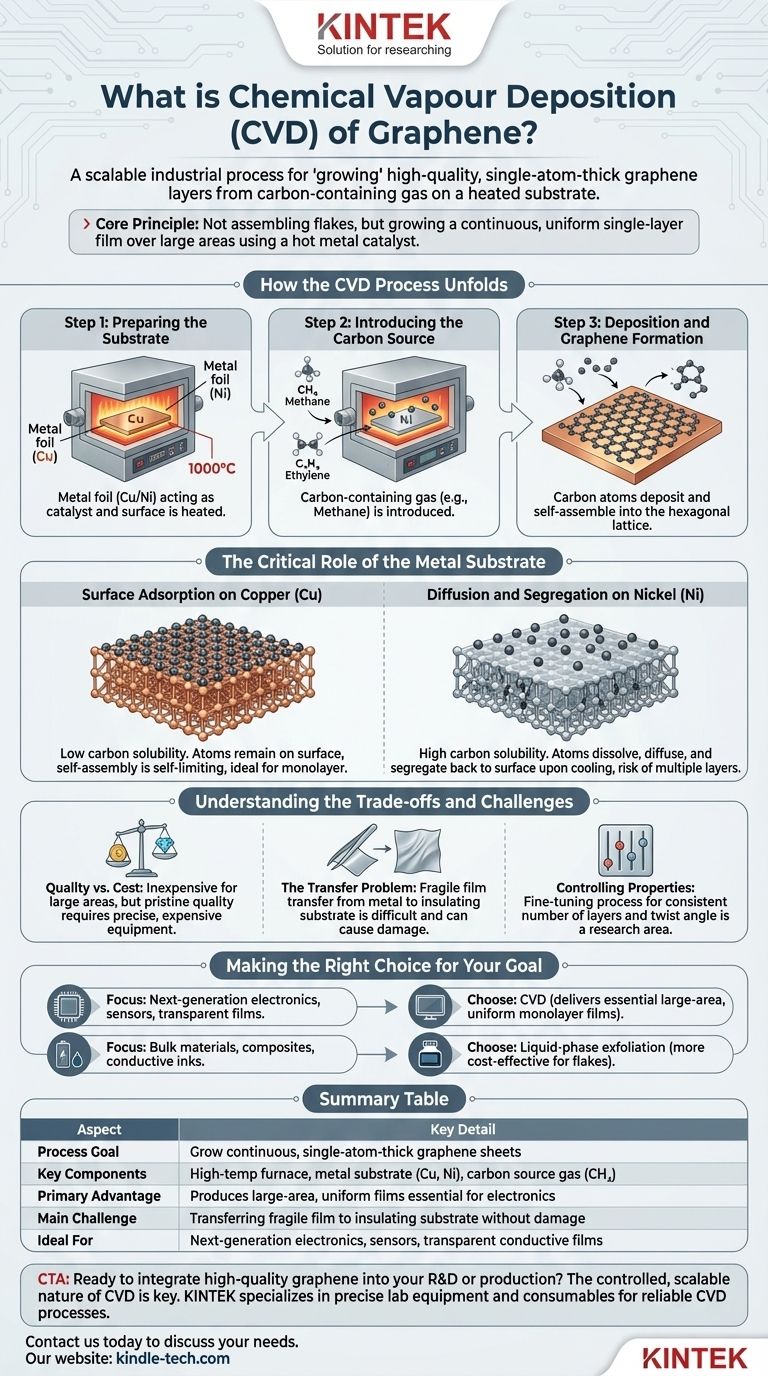

Wie der CVD-Prozess abläuft

Die CVD-Methode ist eine sorgfältig kontrollierte Abfolge von Ereignissen, die in einem Hochtemperaturofen stattfindet. Jeder Schritt ist entscheidend für die Qualität des fertigen Graphenfilms.

Schritt 1: Vorbereitung des Substrats

Der Prozess beginnt mit einem Substrat, das sowohl als Katalysator als auch als Wachstumsfläche dient. Folien aus Metallen wie Kupfer (Cu) oder Nickel (Ni) sind gängige Optionen. Dieses Substrat wird in eine Reaktionskammer gegeben und auf eine hohe Temperatur, typischerweise um 1000 °C, erhitzt.

Schritt 2: Einbringen der Kohlenstoffquelle

Sobald das Substrat heiß ist, wird ein kohlenstoffhaltiges Vorläufergas in die Kammer geleitet. Häufig verwendete Gase sind Methan (CH₄), Ethylen (C₂H₄) oder Acetylen (C₂H₂). Die Vielseitigkeit der CVD ermöglicht die Verwendung verschiedener Kohlenstoffquellen, einschließlich Flüssigkeiten, Feststoffen und sogar Kunststoffabfällen.

Schritt 3: Abscheidung und Graphenbildung

Bei diesen hohen Temperaturen zersetzt sich das Kohlenwasserstoffgas. Die Kohlenstoffatome werden freigesetzt und beginnen, sich auf der Oberfläche des heißen Metallsubstrats abzuscheiden. Diese Atome ordnen sich dann in dem stabilen, hexagonalen Gitter an, das Graphen auszeichnet.

Die entscheidende Rolle des Metallsubstrats

Die Wahl des Metallsubstrats ist nicht willkürlich; sie verändert die Art und Weise, wie sich die Graphenschicht bildet, grundlegend. Der Hauptunterschied liegt darin, wie gut das Metall Kohlenstoff bei hohen Temperaturen löst.

Oberflächenadsorption auf Kupfer (Cu)

Kupfer hat eine sehr geringe Kohlenstofflöslichkeit. Das bedeutet, dass sich Kohlenstoffatome nicht im Volumen des Metalls lösen. Stattdessen bleiben sie an der Oberfläche und ordnen sich selbst an. Dieser Prozess ist weitgehend selbstlimitierend und stoppt typischerweise, sobald sich eine vollständige Einzelschicht Graphen gebildet hat, was Kupfer zum idealen Substrat für die Herstellung von hochwertigem monolayer Graphen macht.

Diffusion und Ausscheidung auf Nickel (Ni)

Im Gegensatz dazu hat Nickel eine hohe Kohlenstofflöslichkeit. Bei hohen Temperaturen lösen sich Kohlenstoffatome und diffundieren in das Volumen der Nickelfolie. Wenn das System abgekühlt wird, sinkt die Löslichkeit, und der absorbierte Kohlenstoff „präzipitiert“ oder scheidet sich an der Oberfläche ab und bildet die Graphenschicht. Dieser Prozess ist schwerer zu kontrollieren und kann zu mehreren Schichten oder weniger einheitlichen Filmen führen.

Abwägungen und Herausforderungen verstehen

Obwohl CVD die führende Methode für die Herstellung von hochwertigem Graphen ist, ist es wichtig, ihre praktischen Grenzen zu verstehen.

Qualität vs. Kosten

CVD gilt im Vergleich zu Methoden wie der mechanischen Exfoliation („Scotch-Tape-Methode“) als relativ kostengünstig für die Herstellung großflächiger Filme. Dennoch erfordert die Erzielung von makellosem, fehlerfreiem Graphen immer noch teure Ausrüstung und eine präzise Kontrolle der Prozessparameter wie Temperatur, Druck und Gasfluss.

Das Transferproblem

Graphen wird auf einer Metallfolie gezüchtet, muss aber für die meisten elektronischen Anwendungen auf einem isolierenden Substrat wie Silizium aufgebracht werden. Der Prozess des Transfers des zerbrechlichen, nur ein Atom dicken Films vom Metall zu seinem endgültigen Bestimmungsort ist eine große Herausforderung. Dieser Schritt kann Falten, Risse und Verunreinigungen einführen, was die außergewöhnlichen Eigenschaften des Materials beeinträchtigt.

Kontrolle der End-Eigenschaften

Die elektrischen Eigenschaften des Graphens hängen stark von Faktoren wie der Anzahl der Schichten und dem Verdrillungswinkel zwischen ihnen ab, falls sich mehrere Schichten bilden. Die Feinabstimmung des CVD-Prozesses zur perfekten Konsistenz dieser Faktoren bleibt ein wichtiges Forschungs- und Entwicklungsgebiet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Graphenherstellungsmethode hängt vollständig von den Anforderungen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf Elektronik der nächsten Generation, Sensoren oder transparenten leitfähigen Filmen liegt: CVD ist die einzig praktikable Methode, da sie die wesentlichen großflächigen, hochwertigen und einheitlichen Monolayer-Filme liefert.

- Wenn Ihr Hauptaugenmerk auf Massenmaterialien wie Verbundwerkstoffen, leitfähigen Tinten oder Batterieadditiven liegt: Methoden wie die Flüssigphasenexfoliation sind oft kostengünstiger, da die absolute Perfektion einer Einzelschicht weniger kritisch ist als die Herstellung großer Mengen von Graphenflocken.

Letztendlich liegt die Stärke der CVD in ihrer einzigartigen Fähigkeit, eine kontinuierliche, hochwertige Graphenschicht zu züchten, was sie zur grundlegenden Produktionstechnik für die Zukunft der Elektronik macht.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozessziel | Kontinuierliche, nur ein Atom dicke Graphenschichten züchten |

| Schlüsselkomponenten | Hochtemperaturofen, Metallsubstrat (z. B. Cu, Ni), Kohlenstoffquellen-Gas (z. B. CH₄) |

| Hauptvorteil | Erzeugt großflächige, einheitliche Filme, die für die Elektronik unerlässlich sind |

| Hauptproblem | Übertragung des zerbrechlichen Films auf ein isolierendes Substrat ohne Beschädigung |

| Ideal für | Elektronik der nächsten Generation, Sensoren, transparente leitfähige Filme |

Bereit, hochwertiges Graphen in Ihre F&E oder Produktion zu integrieren?

Die kontrollierte, skalierbare Natur der chemischen Gasphasenabscheidung ist der Schlüssel zur Erschließung des Potenzials von Graphen in fortschrittlichen Anwendungen. KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für zuverlässige CVD-Prozesse erforderlich sind, und bedient die anspruchsvollen Bedürfnisse von Materialwissenschafts- und Elektroniklaboren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, ein konsistentes, hochwertiges Graphenwachstum für Ihre innovativsten Projekte zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was sind die Synthesemethoden für Graphen? Wählen Sie den richtigen Weg für Ihre Anwendung

- Was ist der Syntheseprozess von Kohlenstoffnanoröhren? Ein Leitfaden zu Methoden und Optimierung

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist eine Sputterfolie? Eine Hightech-Fensterfolie für überragende Wärmedämmung

- Wie beeinflusst die Temperatur die chemische Gasphasenabscheidung? Beherrschung der thermischen Kontrolle für überlegene Beschichtungen

- Wie funktioniert MOCVD? Atomare Präzisionskontrolle für die fortschrittliche Halbleiterfertigung

- Was sind die Vorteile der Niederdruck-CVD? Erzielen Sie überlegene Schichtgleichmäßigkeit und Reinheit

- Wie werden im Labor gezüchtete Diamanten hergestellt? Entdecken Sie die HPHT- und CVD-Methoden