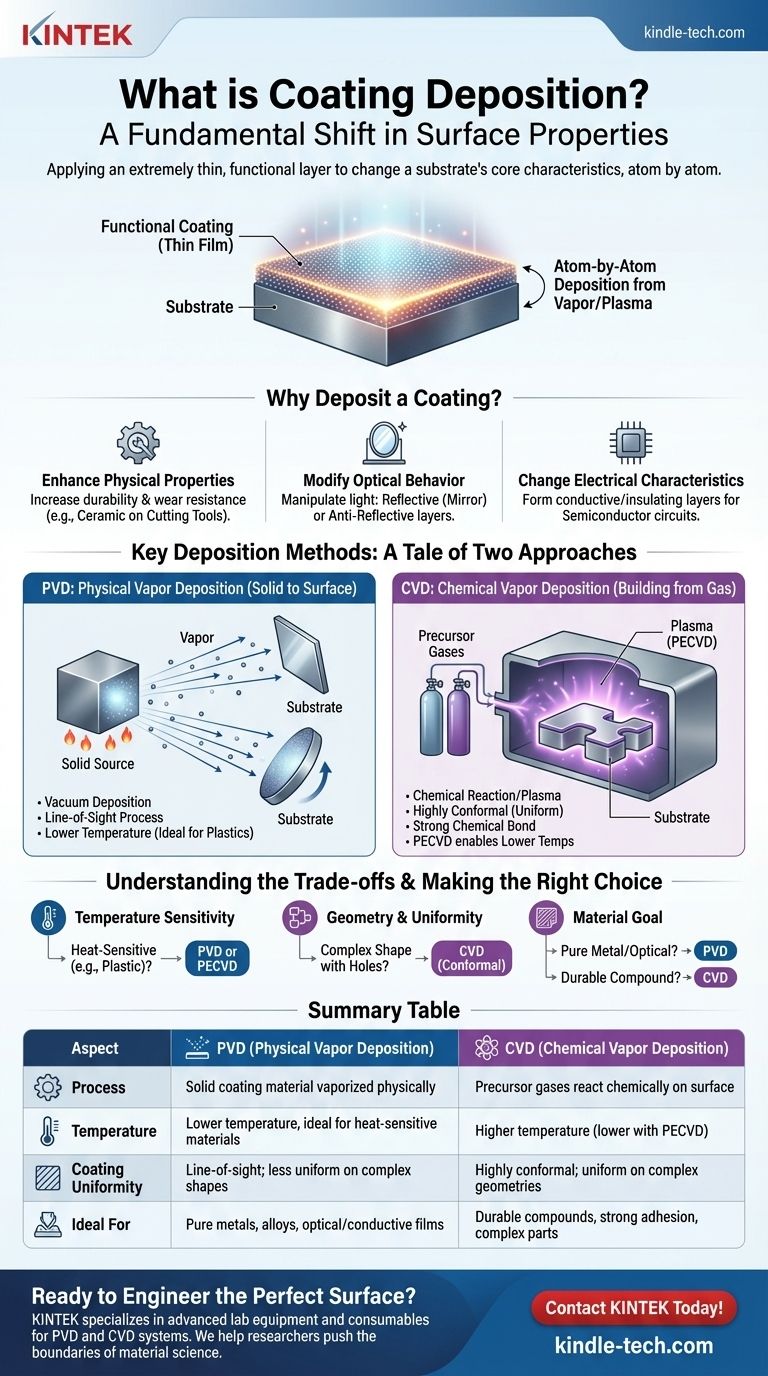

Im Wesentlichen ist die Beschichtungsabscheidung eine Familie von Prozessen, die verwendet wird, um eine extrem dünne, funktionale Materialschicht auf der Oberfläche eines Objekts, dem sogenannten Substrat, aufzutragen. Das Ziel ist nicht nur, das Objekt zu bedecken, sondern seine Oberflächeneigenschaften grundlegend zu verändern – es härter, reflektierender oder korrosionsbeständiger zu machen. Dies wird erreicht, indem das Beschichtungsmaterial in einen Dampf oder ein Plasma umgewandelt und dann auf der Oberfläche des Substrats Atom für Atom kondensiert oder reagiert.

Die Beschichtungsabscheidung ist keine einzelne Technik, sondern eine Reihe fortschrittlicher Fertigungswerkzeuge. Die Kernherausforderung besteht darin, den richtigen Prozess – basierend auf Prinzipien wie Temperatur, Druck und Chemie – auszuwählen, um eine spezifische funktionale Eigenschaft auf einem bestimmten Material zu erzielen.

Das grundlegende Ziel: Warum eine Beschichtung abscheiden?

Der Hauptgrund für die Verwendung der Abscheidung ist die Verleihung von Oberflächeneigenschaften an ein Massenmaterial, die es von Natur aus nicht besitzt. Dies erzeugt ein Endprodukt, das die idealen Kerneigenschaften (wie die Festigkeit von Stahl oder die geringen Kosten von Kunststoff) mit idealen Oberflächeneigenschaften kombiniert.

Verbesserung der physikalischen Eigenschaften

Beschichtungen können die Haltbarkeit einer Komponente drastisch erhöhen. Dünne Schichten aus Keramikmaterialien werden beispielsweise auf Metallschneidwerkzeuge abgeschieden, um sie unglaublich hart und verschleißfest zu machen und so ihre Lebensdauer zu verlängern.

Modifikation des optischen Verhaltens

Viele optische Komponenten sind auf die Abscheidung angewiesen. Ein Spiegel wird erzeugt, indem eine dünne, hochreflektierende Metallschicht, wie Aluminium, auf ein Glassubstrat abgeschieden wird. Umgekehrt werden Antireflexionsbeschichtungen sorgfältig geschichtet, um Lichtwellen zu manipulieren und die Transmission zu maximieren.

Änderung der elektrischen Eigenschaften

Die Abscheidung ist für die gesamte Halbleiterindustrie von grundlegender Bedeutung. Sie wird verwendet, um die ultradünnen Schichten aus leitfähigen, halbleitenden und isolierenden Materialien abzuscheiden, die die mikroskopischen Schaltkreise in einem Computerchip bilden.

Wichtige Abscheidungsmethoden: Eine Geschichte von zwei Ansätzen

Obwohl es Dutzende spezifischer Techniken gibt, lassen sie sich im Allgemeinen in zwei Hauptkategorien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Die in den Referenzen beschriebenen Methoden heben die Kernunterschiede zwischen diesen beiden Familien hervor.

Physikalische Gasphasenabscheidung (PVD): Von Feststoff zu Oberfläche

PVD-Prozesse nehmen ein festes Beschichtungsmaterial, wandeln es durch physikalische Mittel in einen Dampf um und transportieren diesen Dampf auf das Substrat.

Die Methode der Vakuumabscheidung ist ein klassisches Beispiel für PVD. Ein festes Metall wird in einer Hochvakuumkammer erhitzt, bis es verdampft. Dieser Metalldampf bewegt sich dann geradlinig und kondensiert als dünner Film auf den kühleren Komponenten, ähnlich wie Dampf einen kalten Spiegel beschlägt.

Das Vakuum ist entscheidend. Es verhindert, dass der Metalldampf mit Luft reagiert, und ermöglicht die Verdampfung bei einer viel niedrigeren Temperatur, wodurch wärmeempfindliche Materialien wie Kunststoffe beschichtet werden können.

Chemische Gasphasenabscheidung (CVD): Aufbau aus Gas

CVD-Prozesse verwenden Vorläufergase, die über ein Substrat strömen. Auf der Oberfläche des Substrats wird dann eine chemische Reaktion ausgelöst, wodurch die Gase zersetzt werden und sich ein fester Film bildet.

Die Plasmaabscheidung, oft als Plasma-Enhanced CVD (PECVD) bezeichnet, ist eine fortschrittliche Form davon. Anstatt sich ausschließlich auf hohe Hitze zu verlassen, um die Reaktion anzutreiben, verwendet sie ein elektrisches Feld, um das Gas in ein Plasma zu überhitzen.

Dieser hochenergetische Plasmazustand ermöglicht es den chemischen Reaktionen, bei deutlich niedrigeren Temperaturen abzulaufen, wodurch der Bereich der beschichtbaren Materialien erweitert wird, während gleichzeitig eine starke, chemisch gebundene Schicht entsteht.

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD ist eine Frage der Abwägung der Anforderungen des Substrats, der gewünschten Beschichtungseigenschaften und der Komplexität der Geometrie des Teils.

Temperatur und Substratverträglichkeit

PVD ist im Allgemeinen ein Niedertemperaturprozess und eignet sich daher ideal für Substrate, die hoher Hitze nicht standhalten können, wie Polymere und bestimmte Legierungen. Während traditionelle CVD sehr hohe Temperaturen erfordert, schließt die Verwendung von Plasma (PECVD) diese Lücke und ermöglicht die chemische Abscheidung auf empfindlicheren Materialien.

Haftung und Gleichmäßigkeit der Beschichtung

CVD-Beschichtungen reagieren chemisch mit der Oberfläche, was zu einer außergewöhnlichen Haftung führen kann. Die Vorläufergase können auch in und um komplexe Formen fließen und eine hoch konforme Beschichtung erzeugen, die überall gleichmäßig ist.

PVD ist ein „Sichtlinien“-Prozess. Der Dampf bewegt sich geradlinig von der Quelle zum Substrat. Dies macht es schwierig, komplexe, dreidimensionale Formen mit verdeckten Oberflächen gleichmäßig zu beschichten, weshalb Teile während des Prozesses oft gedreht werden.

Prozess- und Materialkontrolle

PVD bietet eine ausgezeichnete Kontrolle für die Abscheidung reiner Metalle und Legierungen und eignet sich daher perfekt für optische und dekorative Anwendungen wie Spiegel oder ein goldgetöntes Visier eines Feuerwehrmanns. CVD eignet sich hervorragend zur Herstellung hochfester, chemisch unterschiedlicher Verbindungen wie Siliziumnitrid oder diamantähnlichem Kohlenstoff.

Die richtige Wahl für Ihr Ziel treffen

Die beste Abscheidungsmethode hängt vollständig von Ihrem Endziel ab. Das Material Ihres Teils, seine Form und die Funktion, die die Oberfläche erfüllen soll, bestimmen den richtigen technischen Weg.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien wie Kunststoff liegt: PVD oder Plasma-Enhanced CVD (PECVD) sind aufgrund ihrer niedrigeren Prozesstemperaturen Ihre besten Optionen.

- Wenn Ihr Hauptaugenmerk auf einer hochgleichmäßigen Beschichtung eines komplexen Teils mit Löchern oder Hinterschneidungen liegt: Ein CVD-basiertes Verfahren ist aufgrund der Nicht-Sichtlinien-Natur der Vorläufergase oft überlegen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines reinen Metallfilms für optische oder leitfähige Zwecke liegt: PVD-Verfahren wie Vakuumverdampfung oder Sputtern sind direkt und hochwirksam.

Das Verständnis dieser grundlegenden Unterschiede ist der erste Schritt zur Entwicklung der perfekten Oberfläche für Ihre Anwendung.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozess | Festes Beschichtungsmaterial wird physikalisch verdampft | Vorläufergase reagieren chemisch auf der Oberfläche |

| Temperatur | Niedrigere Temperatur, ideal für wärmeempfindliche Materialien | Höhere Temperatur (niedriger bei PECVD) |

| Beschichtungsgleichmäßigkeit | Sichtlinie; weniger gleichmäßig bei komplexen Formen | Hochkonform; gleichmäßig bei komplexen Geometrien |

| Ideal für | Reine Metalle, Legierungen, optische/leitfähige Filme | Robuste Verbindungen, starke Haftung, komplexe Teile |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln?

Die Wahl der richtigen Beschichtungsabscheidungsmethode ist entscheidend für die Erzielung der Oberflächeneigenschaften, die Ihr Projekt erfordert. Ob Sie die Haltbarkeit mit einer harten Keramikbeschichtung verbessern, das optische Verhalten einer Linse modifizieren oder präzise elektrische Schichten für einen Halbleiter abscheiden müssen, die richtige Ausrüstung ist von größter Bedeutung.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Beschichtungsabscheidungsverfahren, einschließlich PVD- und CVD-Systemen. Unsere Expertise hilft Forschern und Herstellern in Branchen von der Luft- und Raumfahrt bis zur Elektronik, überlegene Ergebnisse zu erzielen. Wir liefern die zuverlässigen, Hochleistungswerkzeuge, die Sie benötigen, um die Grenzen der Materialwissenschaft zu erweitern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und herauszufinden, welchen Mehrwert KINTEKs Lösungen für Ihr Labor schaffen können – Kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist der Unterschied zwischen Vergasung und Verbrennung von Biomasse? Den richtigen Biomasse-Umwandlungspfad wählen

- Warum sollten Sie Wasserverunreinigungen bei FTIR-Messungen mit NaCl- oder KBr-Platten vermeiden? Schützen Sie Ihre Ausrüstung & Datenintegrität

- Funktionieren Diamantprüfgeräte wirklich? Entdecken Sie die Wahrheit über ihre Genauigkeit und Grenzen.

- Was ist das Sintern von Pulvermetallen und Keramiken? Der Schlüssel zur Herstellung dichter, hochleistungsfähiger Teile

- Welche Vorteile bietet eine Torrefaktionsanlage für die Verarbeitung von Gärresten? Hochwertige Energierückgewinnung erschließen

- Wie beeinflusst die Sinterzeit die Dichte? Meistern Sie das Gleichgewicht für optimale Materialleistung

- Was ist der Zweck eines Ultra-Tiefkühlschranks in Forschungslaboren? Proben für zukünftige Entdeckungen aufbewahren

- Was sind die Vorteile des reaktiven Sputterns? Erzielen Sie präzise Kontrolle über Verbunddünnschichten