Im Kern ist die chemische Gasphasenabscheidung (CVD) ein äußerst vielseitiges Herstellungsverfahren zur Erzeugung hochreiner, hochleistungsfähiger fester Materialien. Sie funktioniert, indem eine dünne Schicht aus einem gasförmigen Zustand auf ein festes Substrat abgeschieden wird, was sie grundlegend für Industrien von Halbleitern und Elektronik bis hin zu medizinischen Geräten und fortschrittlichen Werkzeugen macht.

Der wahre Wert von CVD liegt nicht nur im Beschichten von Oberflächen, sondern in ihrer Fähigkeit, Materialien Atom für Atom aus einer chemischen Reaktion aufzubauen. Dies bietet ein unvergleichliches Maß an Kontrolle über Reinheit, Struktur und Leistung und ermöglicht die Schaffung von Materialien, die sonst unmöglich herzustellen wären.

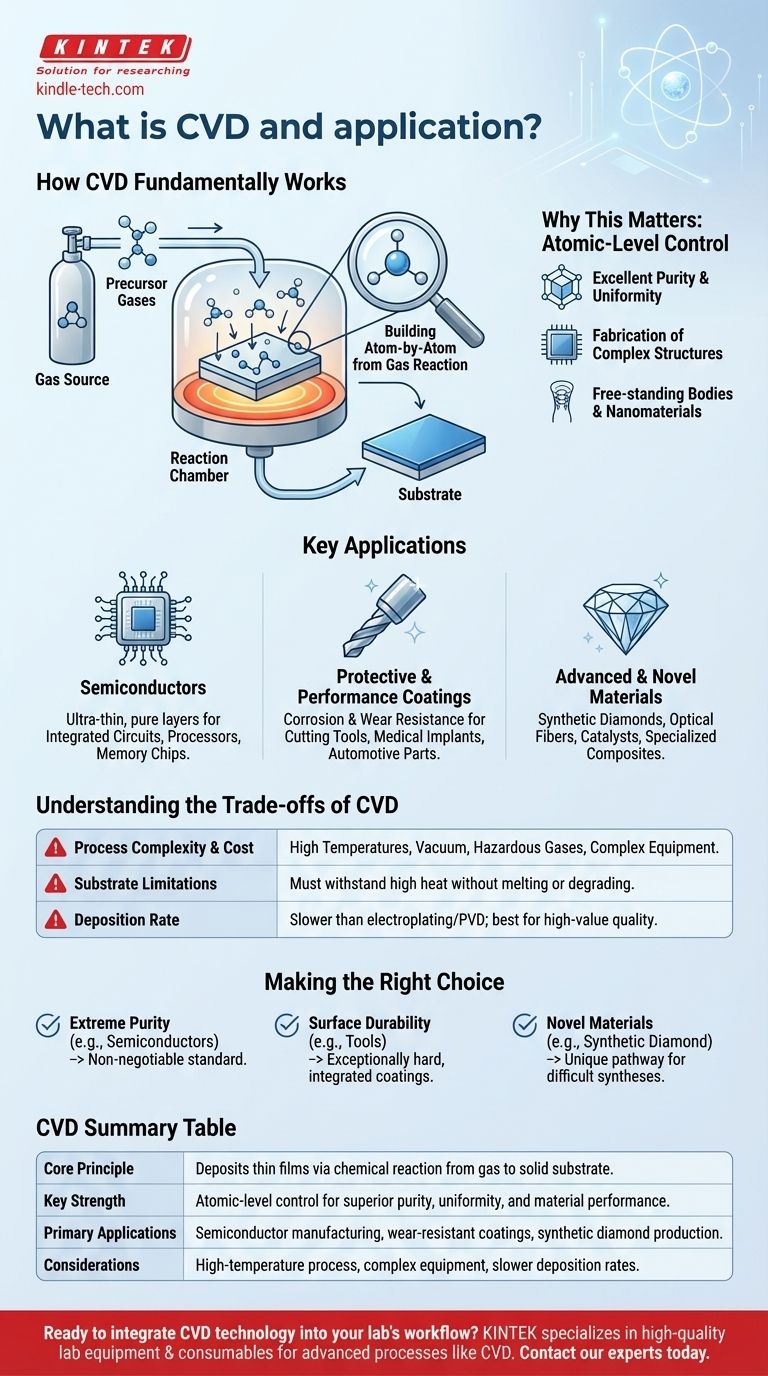

Wie CVD grundsätzlich funktioniert

Das Kernprinzip: Aufbau aus Gas

CVD beinhaltet das Einleiten von Prekursor-Gasen in eine Reaktionskammer, die das zu beschichtende Objekt, bekannt als Substrat, enthält.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, wird eine chemische Reaktion ausgelöst. Diese Reaktion führt dazu, dass sich ein festes Material bildet und auf der Oberfläche des Substrats ablagert, wodurch eine dünne, feste Schicht entsteht.

Stellen Sie es sich wie eine hochkontrollierte und präzise Version von Reif vor, der sich auf einer kalten Fensterscheibe bildet, aber anstatt dass Wasserdampf gefriert, reagieren spezifische Chemikalien, um eine neue Materialschicht aufzubauen.

Warum das wichtig ist: Kontrolle auf atomarer Ebene

Da CVD ein chemischer und kein physikalischer Prozess ist (wie das Sprühen von Farbe), liefert es Materialien mit ausgezeichneter Reinheit und Gleichmäßigkeit.

Diese präzise Kontrolle ermöglicht die Herstellung komplexer, hochleistungsfähiger Strukturen. Sie wird nicht nur zum Aufbringen von Beschichtungen verwendet, sondern auch zur Herstellung von freistehenden Körpern, Pulvern, Filamenten und sogar komplizierten Nanomaterialien.

Schlüsselanwendungen: Von Mikrochips bis zu medizinischen Implantaten

Die Halbleiterindustrie

CVD ist die grundlegende Technologie für die Herstellung moderner Elektronik. Sie wird verwendet, um die ultradünnen, außergewöhnlich reinen Schichten aus isolierenden, leitenden und halbleitenden Materialien abzuscheiden, die integrierte Schaltkreise bilden.

Die Fähigkeit des Prozesses, gleichmäßige Schichten über große Flächen zu erzeugen, ist entscheidend für die Produktion von Mikroprozessoren, Speicherchips und anderen wesentlichen elektronischen Komponenten.

Schutz- und Leistungsbeschichtungen

CVD wird häufig eingesetzt, um die Oberflächeneigenschaften von Werkzeugen und Komponenten zu verbessern und ihnen eine signifikante Korrosions- und Verschleißfestigkeit zu verleiht.

Anwendungen umfassen Beschichtungen auf Werkzeugmaschinen zum Schneiden, medizinischen Implantaten für Biokompatibilität und Haltbarkeit sowie Automobilteilen für Langlebigkeit. Diese Beschichtungen werden nicht nur aufgetragen; sie sind chemisch gebunden, was sie unglaublich robust macht.

Fortschrittliche und neuartige Materialien

Die Vielseitigkeit von CVD erstreckt sich auf die Schaffung völlig neuer Materialien mit einzigartigen Eigenschaften.

Ihre bekannteste Anwendung in diesem Bereich ist die Produktion von synthetischen Diamanten für industrielle und elektronische Zwecke. Sie wird auch zur Herstellung von Glasfasern, Katalysatoren und spezialisierten Verbundwerkstoffen verwendet, die hohe Leistung erfordern.

Die Kompromisse von CVD verstehen

Prozesskomplexität und Kosten

CVD-Prozesse erfordern oft hohe Temperaturen und Vakuumbedingungen, was die Ausrüstung komplex und teuer macht.

Die verwendeten Prekursor-Gase können auch gefährlich sein und erfordern eine sorgfältige Handhabung, was die Betriebskosten im Vergleich zu einfacheren Beschichtungsmethoden erhöht.

Substratbeschränkungen

Die hohen Temperaturen, die für viele CVD-Reaktionen erforderlich sind, begrenzen die Arten von Materialien, die beschichtet werden können. Substrate müssen der Hitze standhalten können, ohne zu schmelzen, sich zu verformen oder zu degradieren.

Abscheidungsrate

Obwohl CVD in der Lage ist, Filme von überragender Qualität zu produzieren, kann es ein langsamerer Prozess sein im Vergleich zu Massenbeschichtungstechniken wie der Galvanisierung oder der physikalischen Gasphasenabscheidung (PVD). Dies macht es am besten geeignet für hochwertige Anwendungen, bei denen Qualität wichtiger ist als Geschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Bei der Betrachtung von CVD sollte Ihre Entscheidung von den spezifischen Materialeigenschaften geleitet werden, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und Kontrolle auf atomarer Ebene liegt (z. B. Halbleiter): CVD ist aufgrund seiner unübertroffenen chemischen Präzision oft der unverzichtbare Standard.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenhaltbarkeit liegt (z. B. verschleißfeste Werkzeuge): CVD bietet außergewöhnlich harte und integrierte Beschichtungen, die die Lebensdauer einer Komponente dramatisch verlängern.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger Materialien mit einzigartigen Strukturen liegt (z. B. synthetischer Diamant): CVD bietet einen einzigartigen Weg zur Synthese von Materialien, die mit anderen Mitteln schwer oder unmöglich herzustellen sind.

Letztendlich ist CVD eine Schlüsseltechnologie, die Ingenieuren und Wissenschaftlern die Möglichkeit gibt, Materialien von Grund auf neu zu entwerfen und zu bauen.

Zusammenfassungstabelle:

| Merkmal | Schlüsselaspekt |

|---|---|

| Kernprinzip | Abscheidung dünner Schichten durch chemische Reaktion von Gas auf festes Substrat. |

| Hauptstärke | Kontrolle auf atomarer Ebene für überragende Reinheit, Gleichmäßigkeit und Materialleistung. |

| Primäre Anwendungen | Halbleiterfertigung, verschleißfeste Beschichtungen, Produktion von synthetischem Diamant. |

| Überlegungen | Hochtemperaturprozess, komplexe Ausrüstung, langsamere Abscheidungsraten. |

Bereit, die CVD-Technologie in den Workflow Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung erforderlich sind. Ob Sie Halbleiter der nächsten Generation entwickeln, die Haltbarkeit von Werkzeugen verbessern oder neuartige Materialien herstellen, wir haben die Lösungen, um Ihre Präzisions- und Leistungsziele zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausrüsten können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung