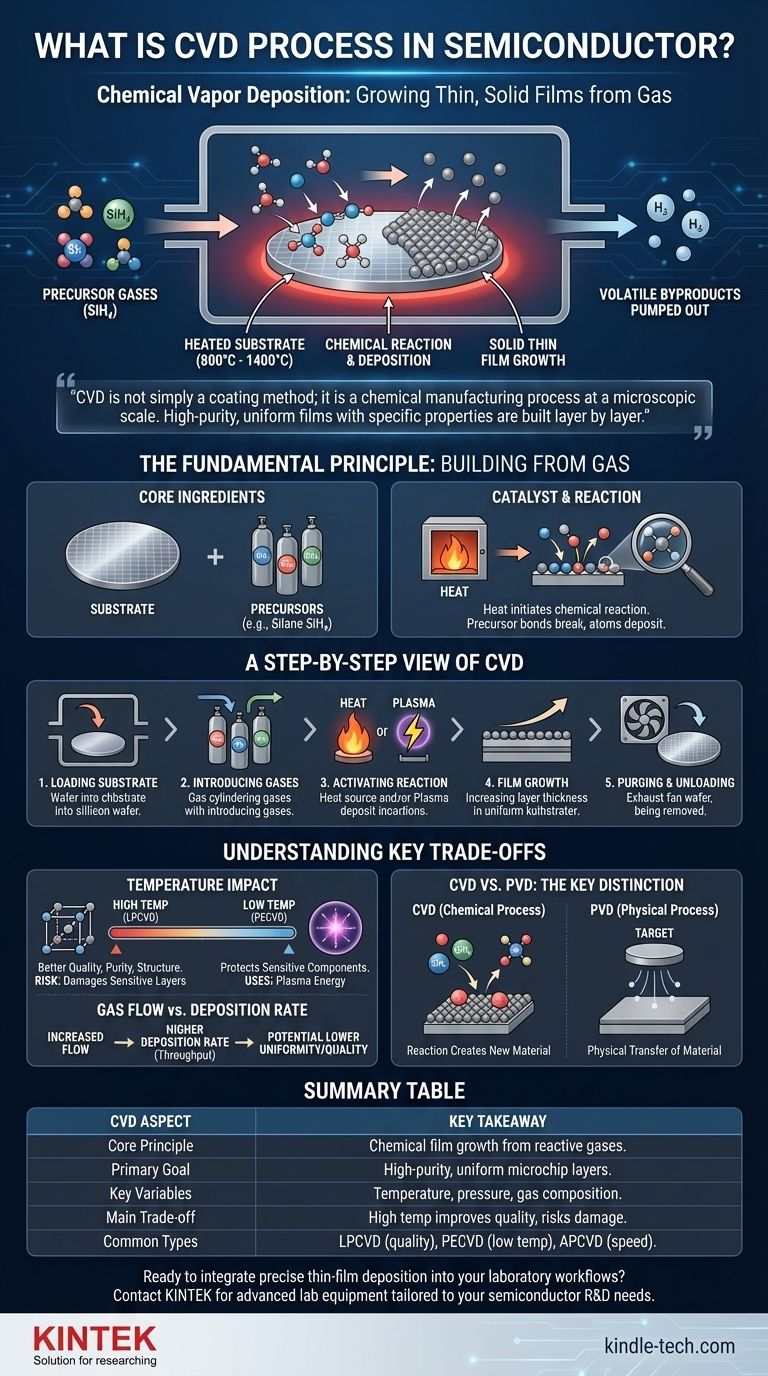

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess, der verwendet wird, um dünne, feste Materialschichten aus einem Gas auf einer Oberfläche „wachsen“ zu lassen. In der Halbleiterfertigung ist dieser Prozess grundlegend für den Aufbau der komplexen, geschichteten Strukturen eines Mikrochips. Er funktioniert, indem spezifische Vorläufergase in eine Reaktionskammer geleitet werden, wo sie auf der Oberfläche eines erhitzten Substrats (wie einem Siliziumwafer) chemisch reagieren und die gewünschte Materialschicht Schicht für Schicht abscheiden.

Die entscheidende Erkenntnis ist, dass CVD nicht nur eine Beschichtungsmethode ist; es ist ein chemischer Herstellungsprozess im mikroskopischen Maßstab. Durch die präzise Steuerung von Variablen wie Temperatur, Druck und Gaszusammensetzung können Ingenieure hochreine, gleichmäßige Schichten mit spezifischen Eigenschaften aufbauen, die die wesentlichen isolierenden, leitenden und halbleitenden Schichten eines integrierten Schaltkreises bilden.

Das Grundprinzip: Aufbau aus Gas

Um CVD wirklich zu verstehen, sollte man es als eine Form des molekularen oder atomaren Aufbaus betrachten. Anstatt Material abzutragen, fügt man es mit extremer Präzision hinzu.

Die Kernbestandteile: Substrat und Vorläufer

Der Prozess erfordert zwei Hauptkomponenten. Die erste ist das Substrat, das grundlegende Material, das beschichtet wird, typischerweise ein Siliziumwafer in der Halbleiterfertigung.

Die zweite ist eine Reihe von Vorläufergasen. Dies sind flüchtige chemische Verbindungen, die die spezifischen Atome enthalten, die für die endgültige Schicht benötigt werden. Um beispielsweise eine Schicht aus reinem Silizium abzuscheiden, könnte ein Gas wie Silan (SiH₄) verwendet werden.

Der Katalysator: Die Rolle der Wärme

Wärme liefert die Energie, die zur Einleitung der chemischen Reaktion benötigt wird. Das Substrat wird auf eine präzise Temperatur erhitzt, oft zwischen 800 °C und 1400 °C.

Wenn die Vorläufergase über diese heiße Oberfläche strömen, bricht die thermische Energie ihre chemischen Bindungen auf. Dies ermöglicht es den gewünschten Atomen (wie Silizium), freigesetzt zu werden und sich an die Substratoberfläche zu binden.

Die Reaktion und Abscheidung

Die chemischen Reaktionen finden direkt auf oder sehr nahe am erhitzten Substrat statt. Während die Reaktion fortschreitet, wächst eine feste Schicht gleichmäßig über die Oberfläche.

Nicht reagierte Vorläufergase und chemische Nebenprodukte sind flüchtig und werden kontinuierlich als Abfall aus der Kammer gepumpt. Das Ergebnis ist eine stabile, feste Dünnschicht, die dauerhaft mit dem Substrat verbunden ist.

Ein Schritt-für-Schritt-Blick auf den CVD-Prozess

Obwohl es viele Variationen gibt, bleibt die Kernsequenz eines CVD-Prozesses konsistent.

1. Beladen des Substrats

Wafer werden sorgfältig in eine versiegelte, kontrollierte Prozesskammer gelegt.

2. Einleiten der Gase

Eine präzise Mischung aus Vorläufergasen und Trägergasen (inerten Gasen wie Stickstoff oder Argon) wird mit einer kontrollierten Flussrate in die Kammer geleitet.

3. Aktivieren der Reaktion

Die Kammer und das Substrat werden auf die Zieltemperatur gebracht. Bei einigen fortschrittlichen CVD-Methoden wird auch eine Energiequelle wie ein RF-Plasma verwendet, um den Abbau der Gasmoleküle bei niedrigeren Temperaturen zu unterstützen.

4. Schichtwachstum

Die chemische Reaktion schreitet fort, und die Schicht wächst auf der Waferoberfläche. Diese Phase wird sorgfältig zeitlich abgestimmt, um die genaue Dicke zu erreichen, die für das zu bauende Bauteil erforderlich ist.

5. Spülen und Entladen

Der Fluss der reaktiven Gase wird gestoppt, die Kammer wird mit Inertgas gespült, und die neu beschichteten Wafer werden entnommen.

Die wichtigsten Kompromisse verstehen

Die Stärke von CVD liegt in seiner Abstimmbarkeit, aber dies führt auch zu kritischen Kompromissen, die Ingenieure managen müssen.

Der Einfluss der Temperatur

Die Temperatur ist die kritischste Variable. Hohe Temperaturen erzeugen im Allgemeinen Schichten mit höherer Reinheit und besserer Kristallstruktur. Sie können jedoch auch zuvor gefertigte Schichten auf dem Chip beschädigen.

Deshalb gibt es verschiedene Arten von CVD. Niederdruck-CVD (LPCVD) verwendet hohe Hitze für eine ausgezeichnete Schichtqualität, während Plasma-Enhanced CVD (PECVD) ein energiereiches Plasma verwendet, um Reaktionen bei viel niedrigeren Temperaturen zu ermöglichen und empfindliche Komponenten zu schützen.

Gasfluss vs. Abscheiderate

Die Rate, mit der die Schicht wächst, hängt direkt von der Konzentration und der Flussrate der Vorläufergase ab. Eine Erhöhung des Flusses kann den Prozess beschleunigen (die Durchsatzrate erhöhen), kann sich aber auch negativ auf die Gleichmäßigkeit und Qualität der Schicht auswirken.

CVD vs. PVD: Der Hauptunterschied

CVD wird oft mit der physikalischen Gasphasenabscheidung (PVD) verglichen. Der wesentliche Unterschied ist einfach:

- CVD ist ein chemischer Prozess. Die Vorläufergase unterscheiden sich chemisch von der endgültigen festen Schicht. Eine Reaktion erzeugt ein neues Material auf dem Substrat.

- PVD ist ein physikalischer Prozess. Ein festes Ausgangsmaterial wird physikalisch (durch Verdampfung oder Sputtern) auf das Substrat übertragen, ohne eine chemische Reaktion.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische CVD-Technik, die verwendet wird, wird immer durch die Anforderungen der abzuscheidenden Schicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen, perfekt geordneten kristallinen Schicht liegt (z. B. Epitaxie): Sie werden einen Hochtemperatur-CVD-Prozess wie LPCVD verwenden, um die bestmögliche Schichtqualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer isolierenden Schicht über bestehenden Metallschaltkreisen liegt: Sie müssen einen Niedertemperatur-PECVD-Prozess verwenden, um zu verhindern, dass das Metall schmilzt oder beschädigt wird.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen eines hohen Durchsatzes für unkritische, dickere Schichten liegt: Ein Prozess wie die atmosphärische Druck-CVD (APCVD) könnte wegen ihrer hohen Abscheiderate gewählt werden.

Letztendlich ist die chemische Gasphasenabscheidung eine Eckpfeilertechnologie, die den Aufbau der komplexen, dreidimensionalen Strukturen ermöglicht, die jedes moderne elektronische Gerät definieren.

Zusammenfassungstabelle:

| CVD-Aspekt | Wichtigste Erkenntnis |

|---|---|

| Grundprinzip | Ein chemischer Prozess, der Dünnschichten aus reaktiven Gasen auf einem erhitzten Substrat wachsen lässt. |

| Primäres Ziel | Aufbau hochreiner, gleichmäßiger isolierender, leitender und halbleitender Schichten für Mikrochips. |

| Schlüsselvariablen | Temperatur, Druck und Gaszusammensetzung. |

| Hauptkompromiss | Höhere Temperatur verbessert die Schichtqualität, kann aber empfindliche Chip-Schichten beschädigen. |

| Gängige Typen | LPCVD (hohe Qualität), PECVD (niedrige Temperatur), APCVD (hohe Geschwindigkeit). |

Bereit, präzise Dünnschichtabscheidung in Ihre Laborabläufe zu integrieren? Die richtige CVD-Ausrüstung ist entscheidend für die Erzielung hochreiner, gleichmäßiger Schichten in der Halbleiter-Forschung und -Produktion. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Fertigungsherausforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, das ideale System auszuwählen, um Ihre Prozesseffizienz und Materialqualität zu verbessern. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und den KINTEK-Unterschied zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Warum wird ein hochpräziser CVD- oder Röhrenofen für CNT/Kupfer-Verbundwerkstoffe benötigt? Optimierung der In-situ-Wachstumsergebnisse

- Was ist die Niederdruck-CVD (LPCVD)? Der Schlüssel zu überlegener Gleichmäßigkeit von dünnen Schichten

- Wie groß ist der CVD-Markt? Verstehen Sie den Unterschied zwischen dem Multi-Milliarden-Dollar-Ausrüstungsmarkt und dem Nischenproduktmarkt

- Was sind die Methoden der CVD-Abscheidung? Die Wahl der richtigen Energiequelle für Ihren Dünnfilm

- Was ist thermisch aktivierte CVD? Der Leitfaden zur Hochtemperatur-Dünnschichtabscheidung

- Was sind die Hauptvorteile der CVD-Methode zum Diamantenwachstum? Herstellung von hochreinen Edelsteinen und Komponenten

- Warum ist CVD in der Fertigung wichtig? Erzielen Sie unübertroffene Dünnschichtqualität und Präzision

- Was ist die Anode beim Sputtern? Der Schlüssel zu stabilem Plasma für die Dünnschichtabscheidung