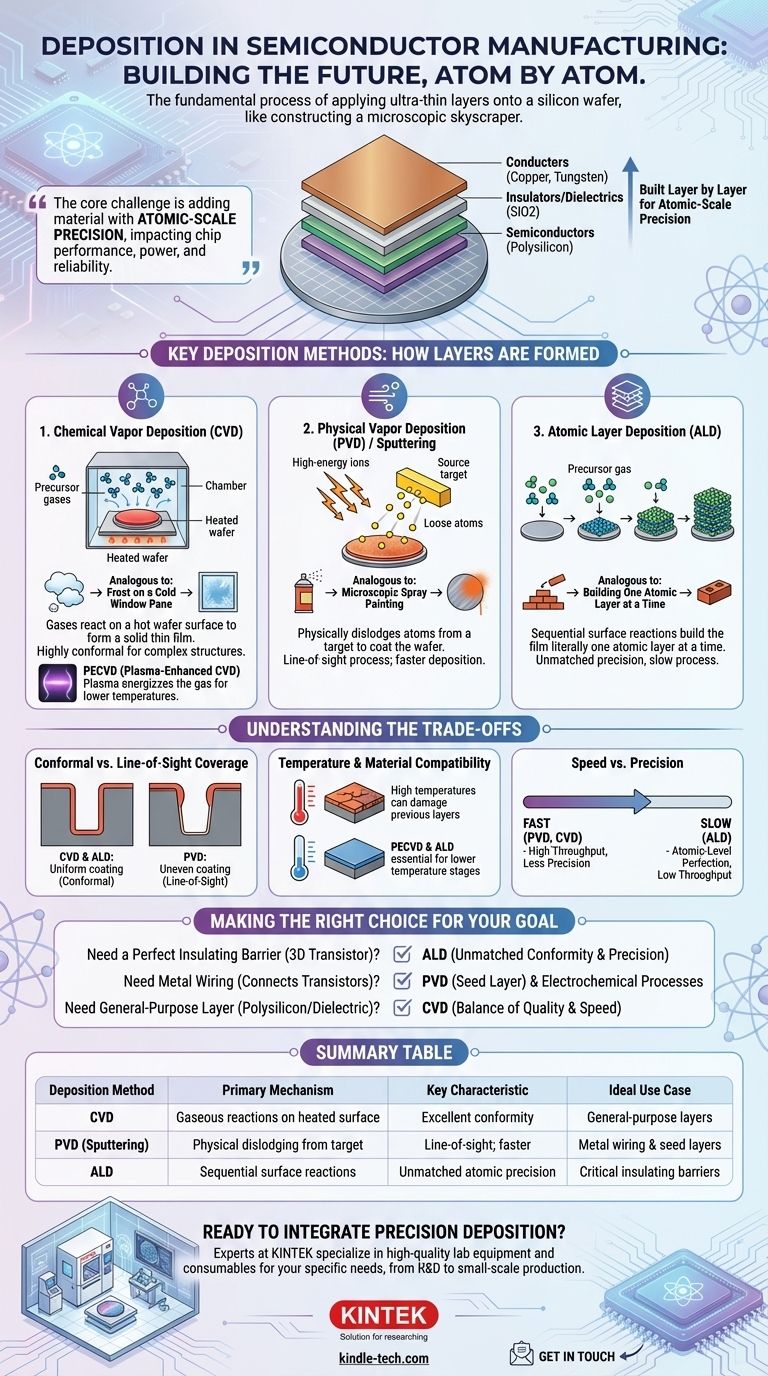

In der Halbleiterfertigung ist die Abscheidung der grundlegende Prozess, bei dem ultradünne Materialschichten auf einen Siliziumwafer aufgebracht werden. Stellen Sie es sich vor wie den Bau eines mikroskopischen Wolkenkratzers, bei dem jede "Etage" eine präzise konstruierte Schicht ist, die einem spezifischen elektrischen Zweck dient. Diese Schichten, oft nur wenige Atome dick, sind die wesentlichen Bausteine für die Schaffung von Transistoren, Verbindungen und den anderen Komponenten, die einen vollständigen integrierten Schaltkreis bilden.

Die Kernherausforderung der Abscheidung besteht nicht nur darin, Material hinzuzufügen, sondern dies mit atomarer Präzision zu tun. Die Wahl der Abscheidungsmethode ist eine kritische technische Entscheidung, die die Leistung, den Stromverbrauch und die Zuverlässigkeit eines Chips direkt beeinflusst.

Die Kernfunktion: Einen Chip Schicht für Schicht aufbauen

Moderne Mikrochips werden nicht aus einem einzigen Siliziumblock geschnitzt. Stattdessen werden sie durch die wiederholte Anwendung gemusterter Schichten aufgebaut, wobei die Abscheidung der Schlüsselprozess zum Hinzufügen jeder neuen Materialschicht ist.

Was ist ein Dünnfilm?

Ein "Dünnfilm" ist eine Materialschicht mit einer Dicke von wenigen Nanometern bis zu mehreren Mikrometern. Bei der Chipherstellung sind diese Filme im Allgemeinen einer von drei Typen: Leiter (wie Kupfer oder Wolfram für die Verdrahtung), Isolatoren oder Dielektrika (wie Siliziumdioxid zur Vermeidung von Kurzschlüssen) und Halbleiter (wie Polysilizium für Transistorgates).

Das Ziel: Absolute Präzision und Reinheit

Die Funktion jedes Schaltkreises hängt von der perfekten Dicke, Gleichmäßigkeit und chemischen Reinheit dieser abgeschiedenen Filme ab. Selbst eine winzige Abweichung oder ein einziges Verunreinigungspartikel auf dem Wafer kann Millionen von Transistoren unbrauchbar machen und den gesamten Chip zerstören.

Schlüsselabscheidungsmethoden: Wie Schichten gebildet werden

Obwohl Dutzende von Abscheidungstechniken existieren, fallen sie hauptsächlich in einige Schlüsselkategorien, jede mit einem eigenen physikalischen Mechanismus. Die gewählte Methode hängt vollständig vom abzuscheidenden Material und seiner Rolle im Endgerät ab.

Chemische Gasphasenabscheidung (CVD)

CVD beinhaltet das Einleiten von Prekursor-Gasen in eine Reaktionskammer, in der der Wafer erhitzt wird. Diese Gase reagieren auf der heißen Oberfläche des Wafers, bilden einen festen Dünnfilm und hinterlassen gasförmige Nebenprodukte, die abgeleitet werden. Es ist konzeptionell ähnlich, wie Dampf auf einer kalten Fensterscheibe zu einer gleichmäßigen Reifschicht kondensiert.

Gängige Varianten wie die Plasma-Enhanced CVD (PECVD) verwenden Plasma, um das Gas zu energetisieren, wodurch die Reaktion bei viel niedrigeren Temperaturen stattfinden kann. Dies ist entscheidend, um Schäden an bereits auf dem Wafer aufgebauten Schichten zu verhindern.

Physikalische Gasphasenabscheidung (PVD)

PVD, auch als Sputtern bekannt, funktioniert durch das physikalische Ablösen von Atomen von einem Ausgangsmaterial (einem sogenannten "Target"). In einer Vakuumkammer wird das Target mit hochenergetischen Ionen bombardiert, die Atome herausschlagen. Diese freigesetzten Atome bewegen sich dann durch das Vakuum und beschichten den Wafer.

Dieser Prozess lässt sich am besten als eine Form des mikroskopischen Spritzlackierens verstehen, bei dem einzelne Atome die "Farbe" sind, die auf die Oberfläche des Wafers gesprüht wird.

Atomlagenabscheidung (ALD)

ALD ist die präziseste verfügbare Methode, die den Film buchstäblich eine Atomschicht nach der anderen aufbaut. Sie verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen, bei denen Prekursor-Gase nacheinander in die Kammer gepulst werden. Jeder Puls fügt genau eine Monolage von Atomen hinzu.

Obwohl ALD viel langsamer ist als andere Methoden, bietet sie eine unübertroffene Kontrolle über die Dicke und stellt sicher, dass der Film selbst komplexesten, dreidimensionalen mikroskopischen Strukturen perfekt folgt.

Die Kompromisse verstehen

Die Existenz so vieler Abscheidungsmethoden verdeutlicht eine grundlegende technische Wahrheit: Es gibt keine einzige "beste" Technik. Jede beinhaltet kritische Kompromisse zwischen Geschwindigkeit, Materialqualität und der Fähigkeit, komplexe Topologien abzudecken.

Konforme vs. Sichtlinienabdeckung

Einer der wichtigsten Unterschiede ist, wie eine Methode mit 3D-Strukturen umgeht. CVD und ALD sind hochkonform, was bedeutet, dass sie eine perfekt gleichmäßige Schicht über komplexen, nicht-ebenen Oberflächen, wie dem Inneren eines tiefen Grabens, abscheiden können.

Im Gegensatz dazu ist PVD ein Sichtlinienprozess. Wie eine Sprühdose kann es nur die Oberflächen beschichten, die es "sehen" kann, was oft zu dickerem Material am oberen Rand eines Grabens und viel dünnerem Material am unteren Rand führt.

Temperatur und Materialkompatibilität

Hohe Temperaturen können zerstörerisch sein. Die für einige CVD-Prozesse erforderliche Hitze kann zuvor abgeschiedene Schichten beschädigen oder dazu führen, dass Materialien ineinander diffundieren, wodurch ihre elektrischen Eigenschaften zerstört werden. Aus diesem Grund sind niedrigere Temperaturmethoden wie PECVD und ALD für spätere Phasen der Chipherstellung unerlässlich.

Geschwindigkeit vs. Präzision

Es gibt einen unvermeidlichen Kompromiss zwischen Fertigungsgeschwindigkeit (Durchsatz) und Filmqualität. Prozesse wie ALD bieten atomare Perfektion, sind aber sehr langsam. Für dickere, weniger kritische Schichten, bei denen eine solche Präzision nicht erforderlich ist, ist ein schnellerer CVD- oder PVD-Prozess weitaus wirtschaftlicher.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik wird immer von den spezifischen Anforderungen der zu erstellenden Schicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer perfekten, porenfreien Isolationsbarriere in einem 3D-Transistor liegt: ALD ist die einzige Wahl für ihre unübertroffene Konformität und Präzision im atomaren Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung der Metallverdrahtung liegt, die Transistoren verbindet: Eine Kombination aus PVD (um eine anfängliche "Keimschicht" zu erzeugen) und anderen elektrochemischen Prozessen ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer allgemeinen Polysilizium- oder Dielektrikumschicht liegt: Eine Form von CVD bietet oft das ideale Gleichgewicht aus Filmqualität, Konformität und Fertigungsgeschwindigkeit.

Letztendlich geht es beim Meistern der Abscheidung darum, das ideale Werkzeug auszuwählen, um jede spezifische, nanometergroße Schicht eines modernen integrierten Schaltkreises zu konstruieren.

Zusammenfassungstabelle:

| Abscheidungsmethode | Primärer Mechanismus | Hauptmerkmal | Idealer Anwendungsfall |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Gasförmige chemische Reaktionen auf einer erhitzten Waferoberfläche. | Hervorragende Konformität über komplexe 3D-Strukturen. | Allgemeine dielektrische und Halbleiterschichten. |

| Physikalische Gasphasenabscheidung (PVD / Sputtern) | Physikalisches Ablösen von Atomen von einem Targetmaterial. | Sichtlinienabdeckung; schnellere Abscheidung. | Metallverdrahtung und Keimschichten. |

| Atomlagenabscheidung (ALD) | Selbstlimitierende, sequentielle Oberflächen-Chemiereaktionen. | Unübertroffene Präzision und Konformität im atomaren Maßstab. | Kritische Isolationsbarrieren in fortschrittlichen 3D-Transistoren. |

Bereit, Präzisionsabscheidung in Ihren Labor-Workflow zu integrieren?

Die Auswahl der richtigen Abscheidungstechnik ist entscheidend für die Leistung Ihrer Halbleiterforschung oder Gerätefertigung. Die Experten von KINTEK sind darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Abscheidungsbedürfnisse zugeschnitten sind.

Wir verstehen die Herausforderungen, die mit der Erzielung atomarer Präzision verbunden sind, und können Ihnen helfen, die ideale Lösung auszuwählen, ob Ihr Fokus auf F&E, Prozessentwicklung oder Kleinserienproduktion liegt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

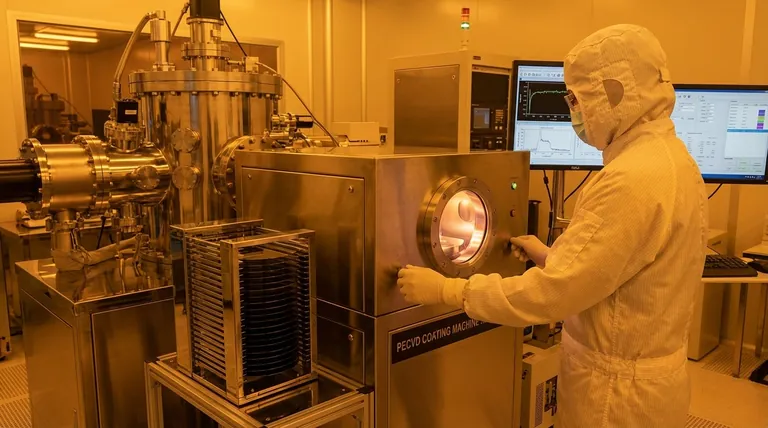

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt