Kurz gesagt, Abscheidung (Deposition) ist der Prozess des Aufbringens dünner Materialschichten auf einen Siliziumwafer. Diese sorgfältig kontrollierten Schichten, oft nur wenige Atome dick, sind die grundlegenden Bausteine, die zum Aufbau der komplexen, dreidimensionalen Strukturen verwendet werden, die Transistoren und die sie verbindende Verdrahtung bilden.

Der Hauptzweck der Abscheidung besteht nicht nur darin, Schichten hinzuzufügen, sondern die wesentlichen Komponenten eines integrierten Schaltkreises – die Leiter, Isolatoren und Halbleiter – präzise aufzubauen, die seine Funktion ermöglichen.

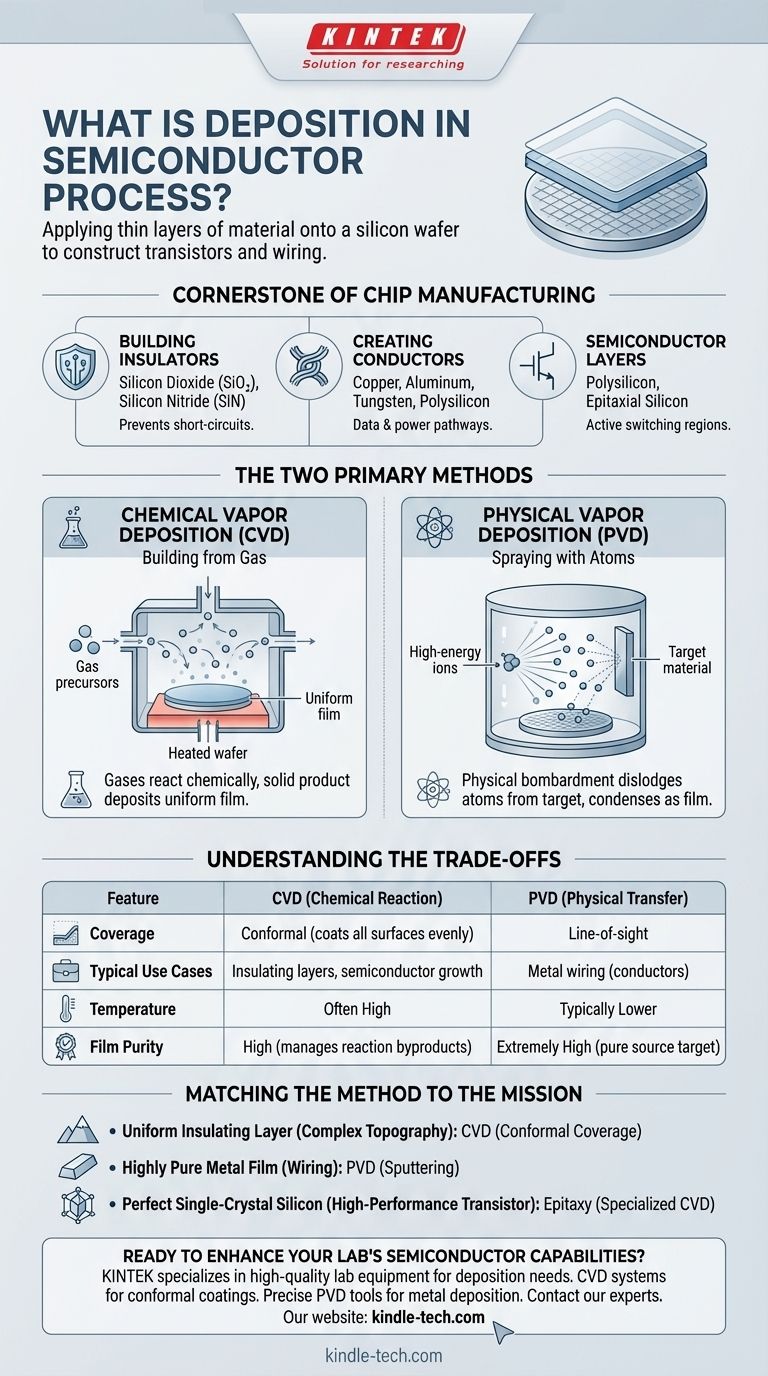

Warum Abscheidung ein Eckpfeiler der Chipherstellung ist

Jeder Mikrochip ist eine komplexe Stadt aus Milliarden mikroskopischer Komponenten. Die Abscheidung ist der Konstruktionsprozess, der die Strukturen dieser Stadt Schicht für Schicht mühsam aufbaut.

Aufbau der Isolatoren

Isolierende Schichten, oft aus Materialien wie Siliziumdioxid (SiO₂) oder Siliziumnitrid (SiN), sind entscheidend. Sie wirken als Barrieren, die verhindern, dass elektrischer Strom zwischen verschiedenen leitenden Pfaden entweicht oder einen "Kurzschluss" verursacht.

Erzeugung der Leiter

Leitfähige Schichten bilden die "Drähte" und "Gates" des Chips. Materialien wie Kupfer, Aluminium, Wolfram und Polysilizium werden abgeschieden, um die Wege zu schaffen, die den Stromfluss ermöglichen und Daten und Energie durch den Schaltkreis übertragen.

Verlegen von Halbleiterschichten

Spezialisierte Abscheidungsprozesse werden verwendet, um Schichten aus Halbleitermaterial, wie Polysilizium oder epitaktisches Silizium, zu züchten oder zu platzieren. Dies sind die "aktiven" Bereiche, in denen die Schaltfunktion des Transistors stattfindet.

Die zwei primären Abscheidungsmethoden

Obwohl es viele spezialisierte Techniken gibt, fallen praktisch alle Abscheidungen in zwei Hauptkategorien: Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD). Die Wahl zwischen ihnen hängt vollständig vom abzuscheidenden Material und der aufzubauenden Struktur ab.

Chemische Gasphasenabscheidung (CVD): Aufbau aus Gas

CVD ist die gebräuchlichste Methode. Dabei werden ein oder mehrere Gase (Precursoren) in eine Reaktionskammer mit dem Wafer eingeleitet.

Diese Gase reagieren chemisch, und das feste Produkt dieser Reaktion "lagert sich" auf der Oberfläche des Wafers ab und bildet eine gleichmäßige Schicht. Stellen Sie es sich wie präzise kontrollierten Reif vor, der sich aus einer chemischen Reaktion in der Luft bildet.

Physikalische Gasphasenabscheidung (PVD): Sprühen mit Atomen

PVD ist ein physikalischer Prozess, kein chemischer. Er funktioniert, indem ein festes Ausgangsmaterial (ein "Target") in einem Vakuum mit hochenergetischen Ionen bombardiert wird.

Diese Bombardierung löst Atome aus dem Target, die dann wandern und auf dem kühleren Wafer kondensieren, wodurch eine dünne Schicht entsteht. Dies ist vergleichbar mit einem Spritzlackierverfahren auf atomarer Ebene.

Die Kompromisse verstehen: CVD vs. PVD

Keine Methode ist universell besser; sie sind Werkzeuge für unterschiedliche Aufgaben, jede mit deutlichen Vor- und Nachteilen.

Konforme Abdeckung vs. Sichtlinie

CVD zeichnet sich durch die Erzeugung konformer Schichten aus. Da die Schicht aus einer Gasreaktion gebildet wird, kann sie alle Oberflächen eines komplexen, dreidimensionalen Grabens oder einer Struktur gleichmäßig beschichten.

PVD ist ein Sichtlinienprozess. Wie eine Sprühdose beschichtet es die Oberflächen, die es "sehen" kann, was es schwierig macht, den Boden und die Seitenwände tiefer Gräben gleichmäßig zu bedecken.

Filmqualität und Reinheit

PVD kann extrem reine Schichten erzeugen, da das Ausgangsmaterial selbst oft hochrein ist. Dies macht es ideal für die Abscheidung von Metallverbindungen, wo Reinheit von größter Bedeutung ist.

Die Eigenschaften einer CVD-Schicht hängen stark von der chemischen Reaktion, Temperatur und dem Druck ab. Während hochwertige Schichten Routine sind, ist die Handhabung von Nebenprodukten der Reaktion eine wichtige Überlegung.

Material- und Temperaturbeschränkungen

CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die chemischen Reaktionen anzutreiben. Dies kann ein Problem sein, wenn die Hitze bereits auf dem Wafer aufgebaute Schichten beschädigen könnte.

PVD kann oft bei niedrigeren Temperaturen durchgeführt werden, wodurch es für spätere Schritte im Herstellungsprozess geeignet ist, wenn der Chip empfindlicher auf Hitze reagiert.

Die Methode an die Aufgabe anpassen

Die Wahl der richtigen Abscheidungstechnik ist entscheidend, um die gewünschten elektrischen und strukturellen Eigenschaften für jeden Teil des Chips zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen Isolierschicht über komplexer Topografie liegt: CVD ist aufgrund seiner hervorragenden konformen Abdeckung die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochreinen Metallschicht für die Verdrahtung liegt: PVD (insbesondere eine Technik namens Sputtern) ist der Industriestandard für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum einer perfekten, einkristallinen Siliziumschicht für einen Hochleistungstransistor liegt: Eine spezialisierte Form der CVD namens Epitaxie ist erforderlich.

Letztendlich verwandelt die Abscheidung einen leeren Siliziumwafer durch den bewussten und präzisen Aufbau von Schichten im atomaren Maßstab in einen funktionierenden integrierten Schaltkreis.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Prozesstyp | Chemische Reaktion aus Gasen | Physischer Transfer von Atomen |

| Abdeckung | Konform (beschichtet alle Oberflächen gleichmäßig) | Sichtlinie |

| Typische Anwendungsfälle | Isolierschichten, Halbleiterwachstum | Metallverdrahtung (Leiter) |

| Temperatur | Oft hoch | Typischerweise niedriger |

| Schichtreinheit | Hoch (handhabt Reaktionsnebenprodukte) | Extrem hoch (reines Quelltarget) |

Bereit, die Halbleiterforschung oder Produktionskapazitäten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an Abscheidungsprozesse. Ob Sie zuverlässige CVD-Systeme für konforme Beschichtungen oder präzise PVD-Werkzeuge für die Metallabscheidung benötigen, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen der modernen Halbleiterfertigung zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung