Im Kontext der Materialwissenschaft und Fertigung ist die Abscheidung der grundlegende Prozess, bei dem Atome oder Moleküle aus einem Ausgangsmaterial auf eine Oberfläche – das sogenannte Substrat – übertragen werden, um einen dünnen, festen Film zu bilden. Diese kontrollierte Schichtbildung Atom für Atom erzeugt die endgültige Beschichtung, die alles von ästhetischer Lebendigkeit bis hin zu funktionaler Haltbarkeit verbessern kann.

Abscheidung ist mehr als nur das Auftragen einer Materialschicht; es ist ein präziser Konstruktionsprozess, der eine neue funktionale Oberfläche auf einem Objekt aufbaut. Das Ziel ist es, Eigenschaften – wie Härte, Leitfähigkeit oder bestimmte Farben – zu verleihen, die das Basismaterial von Natur aus nicht besitzt.

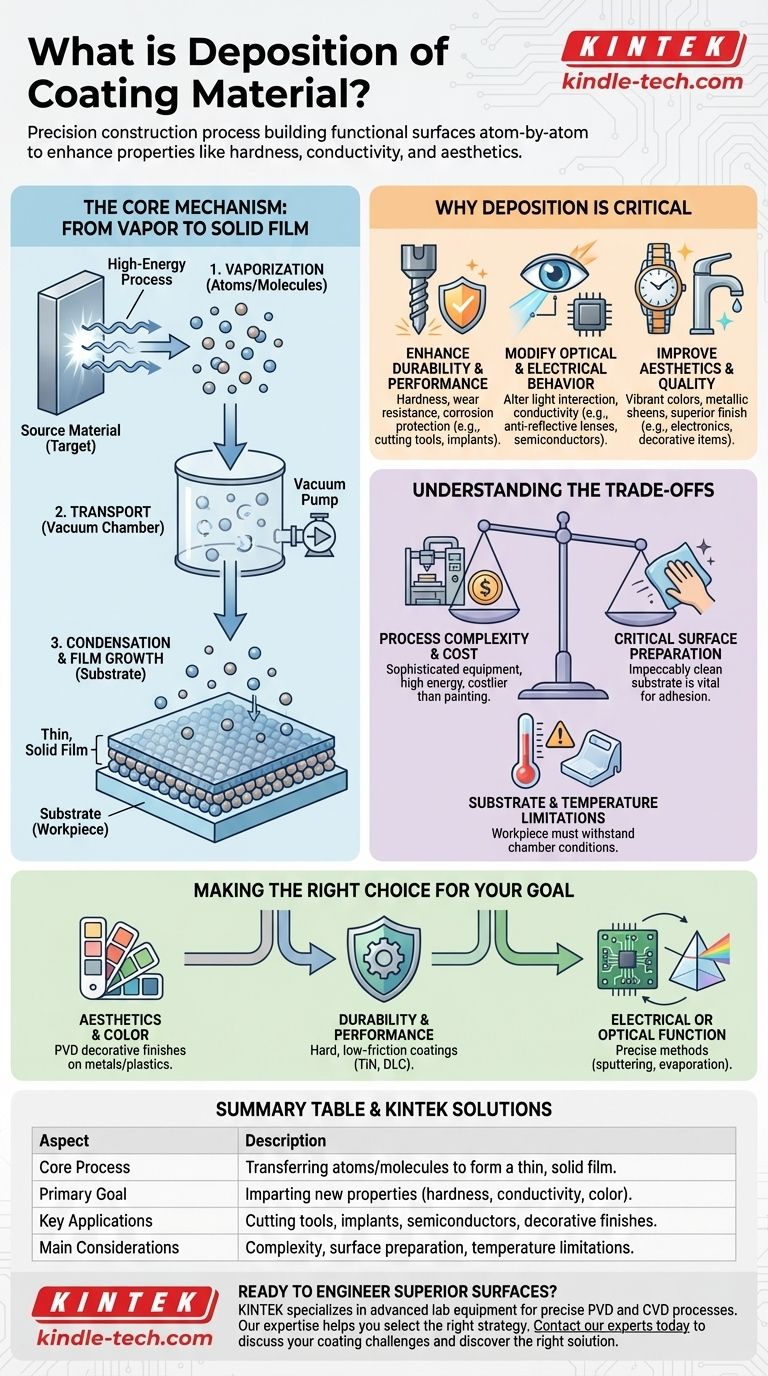

Der Kernmechanismus: Vom Dampf zur festen Schicht

Die Abscheidung erfolgt typischerweise in einer Vakuumkammer und umfasst eine Abfolge hochkontrollierter physikalischer Schritte. Das Grundprinzip besteht darin, das feste Ausgangsmaterial in eine Dampfphase umzuwandeln, es zu transportieren und es dann auf dem Zielobjekt zu kondensieren.

Schritt 1: Erzeugung des Beschichtungsmaterials (Verdampfung)

Bevor ein Film gebildet werden kann, muss das Ausgangsbeschichtungsmaterial in eine Dampfphase umgewandelt werden. Dies wird oft durch energiereiche Prozesse erreicht, die einzelne Atome oder Moleküle aus einem festen „Target“ (Zielmaterial) lösen.

Schritt 2: Transport des Dampfes

Sobald sie verdampft sind, wandern diese Atome durch die Niederdruckumgebung der Kammer. Das Vakuum ist entscheidend, da es verhindert, dass die Beschichtungsatome mit Luftmolekülen kollidieren, und so einen sauberen und direkten Weg zum Substrat gewährleistet.

Schritt 3: Kondensation und Filmbildung

Wenn die verdampften Atome auf die relativ kühle Oberfläche des Werkstücks treffen, verlieren sie schnell Energie, kondensieren zurück in einen festen Zustand und haften an der Oberfläche. Dieser Prozess baut sich Schicht für Schicht auf, um einen gleichmäßigen und dichten Dünnfilm zu bilden.

Warum die Abscheidung ein kritischer Fertigungsprozess ist

Der wahre Wert der Abscheidung liegt in ihrer Fähigkeit, die Masseneigenschaften eines Objekts von seinen Oberflächeneigenschaften zu entkoppeln. Sie können ein kostengünstiges, starkes oder leichtes Basismaterial verwenden und eine Hochleistungsoberfläche hinzufügen.

Verbesserung der Haltbarkeit und Leistung

Die Abscheidung ist unerlässlich für die Herstellung von Beschichtungen, die außergewöhnliche Härte, Verschleißfestigkeit und Korrosionsschutz bieten. Dies ist üblich für Schneidwerkzeuge, Motorkomponenten und medizinische Implantate.

Modifikation des optischen und elektrischen Verhaltens

Funktionsschichten können verändern, wie eine Oberfläche mit Licht oder Elektrizität interagiert. Beispiele hierfür sind Antireflexbeschichtungen auf Brillengläsern, reflektierende Schichten auf Spiegeln und leitfähige Bahnen in Halbleiterchips und Solarzellen.

Verbesserung der Ästhetik und Qualität

Wie bereits erwähnt, ist die Abscheidung eine Schlüsselmethode zur Erzielung hochwertiger dekorativer Oberflächen. Der Prozess ermöglicht brillante, langlebige Farben und metallische Glanzoberflächen – wie bei Uhren, Armaturen und High-End-Elektronik –, die weitaus widerstandsfähiger sind als Farbe.

Die Abwägungen verstehen

Obwohl die Abscheidungsprozesse leistungsstark sind, sind sie keine universelle Lösung. Sie sind mit spezifischen technischen Anforderungen und Einschränkungen verbunden, die berücksichtigt werden müssen.

Prozesskomplexität und Kosten

Die meisten Abscheidungsverfahren, insbesondere die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD), erfordern hochentwickelte Vakuumanlagen und einen hohen Energieaufwand. Dies macht den Prozess wesentlich komplexer und kostspieliger als einfaches Lackieren oder Galvanisieren.

Die entscheidende Rolle der Oberflächenvorbereitung

Der Erfolg der Abscheidung hängt vollständig von der Haftung zwischen der Schicht und dem Substrat ab. Die Oberfläche des Werkstücks muss makellos sauber und ordnungsgemäß vorbereitet sein, da jegliche Verunreinigung dazu führen kann, dass die Beschichtung abblättert oder abplatzt.

Substrat- und Temperaturbeschränkungen

Das Werkstück muss den Bedingungen in der Abscheidungskammer standhalten können. Einige Prozesse beinhalten hohe Temperaturen oder Plasmabeschuss, was empfindliche Materialien wie bestimmte Kunststoffe oder Elektronik beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsstrategie erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Farbe liegt: Sie können aus einer Reihe von PVD-Verfahren wählen, die brillante, langlebige dekorative Oberflächen auf Metallen und einigen Kunststoffen bieten.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Leistung liegt: Priorisieren Sie Verfahren, die für die Erzeugung harter, reibungsarmer Beschichtungen bekannt sind (wie TiN oder DLC), und stellen Sie sicher, dass das Basismaterial die Prozesswärme verträgt.

- Wenn Ihr Hauptaugenmerk auf elektrischer oder optischer Funktion liegt: Sie benötigen eine hochpräzise Methode wie Sputtern oder Verdampfen, die eine akribische Kontrolle über Filmdicke, Reinheit und Struktur ermöglicht.

Letztendlich ermöglicht Ihnen das Verständnis der Abscheidung, eine Beschichtung nicht als einfache Schicht, sondern als konstruiertes Bauteil Ihres Endprodukts zu betrachten.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprozess | Übertragung von Atomen/Molekülen von einer Quelle auf ein Substrat zur Bildung eines dünnen, festen Films. |

| Hauptziel | Verleihung neuer Eigenschaften (Härte, Leitfähigkeit, Farbe), die dem Basismaterial fehlen. |

| Wichtigste Anwendungen | Schneidwerkzeuge, medizinische Implantate, Halbleiter, Solarzellen, dekorative Oberflächen. |

| Wichtigste Überlegungen | Prozesskomplexität, Oberflächenvorbereitung, Temperaturbeschränkungen des Substrats. |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln?

Die Abscheidung ist ein leistungsstarkes Werkzeug zur Verbesserung Ihrer Materialien, unabhängig davon, ob Ihr Ziel extreme Haltbarkeit, spezifische optische Eigenschaften oder lebendige Ästhetik ist. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Beschichtungsprozesse wie PVD und CVD erforderlich sind.

Unsere Expertise hilft Ihnen bei der Auswahl der richtigen Abscheidungsstrategie für Ihre spezifische Anwendung und gewährleistet optimale Leistung und Qualität. Lassen Sie uns Ihnen helfen, die perfekte Oberfläche für Ihr Produkt zu schaffen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Herausforderungen bei der Beschichtung zu besprechen und die richtige Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung