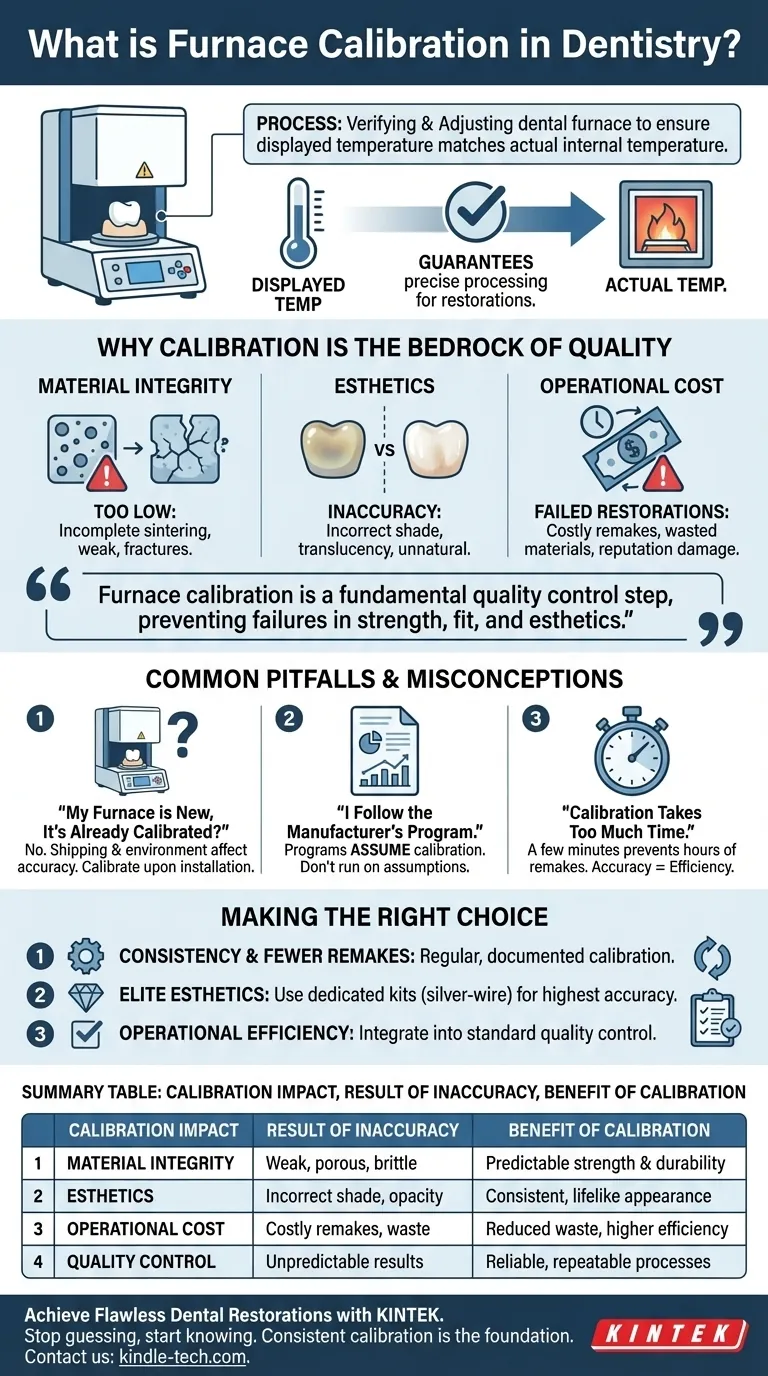

In der professionellen Zahnmedizin ist die Ofenkalibrierung der Prozess der Überprüfung und Anpassung eines Dentalofens, um sicherzustellen, dass die angezeigte Temperatur mit der tatsächlichen Temperatur in seiner Brennkammer übereinstimmt. Dieses Verfahren korrigiert jede Abweichung oder Ungenauigkeit im Thermoelement und der Steuerung des Ofens und gewährleistet, dass Zahnrestaurationen bei den präzisen Temperaturen verarbeitet werden, die vom Materialhersteller gefordert werden.

Die Ofenkalibrierung ist nicht nur eine routinemäßige Wartung; sie ist ein grundlegender Schritt zur Qualitätskontrolle. Sie überbrückt die kritische Lücke zwischen der digitalen Anzeige eines Ofens und der physikalischen Realität im Inneren und verhindert direkt Fehler in der Festigkeit, Passform und Ästhetik von Zahnrestaurationen.

Warum Kalibrierung das Fundament hochwertiger Restaurationen ist

Ein Dentalofen ist ein Präzisionsinstrument. Der Erfolg von Materialien wie Porzellan, Lithiumdisilikat und Zirkonoxid hängt vollständig davon ab, dass sie einem spezifischen und hochpräzisen Wärmekreislauf unterzogen werden. Ohne Kalibrierung arbeiten Sie mit einer Annahme, nicht mit einer Tatsache.

Der Einfluss auf die Materialintegrität

Wenn die Temperatur eines Ofens ungenau ist, beeinträchtigt dies direkt die physikalischen Eigenschaften der Restauration.

Eine zu niedrige Temperatur führt zu unvollständigem Sintern oder Glasieren. Dies macht das Material porös und schwach, wodurch es im Mund des Patienten sehr anfällig für Brüche wird.

Eine zu hohe Temperatur kann das Material "überbrennen". Bei Porzellan kann dies zu Absacken, Verlust der Oberflächentextur und einem glasigen, unnatürlichen Aussehen führen. Bei Zirkonoxid kann es zu Kornwachstum kommen, das das Material spröder macht.

Die Konsequenz für die Ästhetik

Der endgültige Farbton, die Transluzenz und die Vitalität einer Krone oder eines Veneers sind direkt mit der Brenntemperatur verbunden.

Selbst eine Abweichung von nur 5-10 Grad Celsius kann einen spürbaren Effekt haben. Sie kann eine Restauration zu opak, zu grau erscheinen lassen oder dazu führen, dass die Farbe falsch ist und nicht zu den vorhandenen Zähnen des Patienten passt. Dies ist besonders kritisch für hochwertige Frontzahnrestaurationen, bei denen die Ästhetik von größter Bedeutung ist.

Die unvermeidlichen Kosten der Ungenauigkeit

Ein unkalibrierter Ofen führt direkt zu fehlerhaften Restaurationen. Dies führt zu kostspieligen Nacharbeiten, die wertvolle Technikerzeit, teure Materialien und Versandkosten verschwenden. Noch wichtiger ist, dass dies den Ruf eines Dentallabors bei seinen Kunden schädigen kann.

Häufige Fallstricke und Missverständnisse

Vertrauen in den Prozess erfordert ein Verständnis der häufigsten Fehlerquellen. Das Ignorieren der Kalibrierung ist eine der häufigsten, aber vermeidbaren Ursachen für inkonsistente Ergebnisse in einem Dentallabor.

„Mein Ofen ist neu, er ist bereits kalibriert“

Obwohl ein Ofen im Werk kalibriert wird, kann seine Genauigkeit durch Versand, Handhabung und Umgebungsfaktoren an Ihrem Standort, wie z. B. Umgebungstemperatur und Spannungsschwankungen, beeinträchtigt werden. Die Kalibrierung sollte bei der Installation durchgeführt werden.

„Ich folge dem Programm des Materialherstellers“

Die voreingestellten Brennprogramme der Materialhersteller setzen voraus, dass Ihr Ofen perfekt kalibriert ist. Das Ausführen eines „Zirkonoxid“-Zyklus an einem unkalibrierten Ofen, der 15 °C zu heiß läuft, entspricht nicht dem korrekten Protokoll.

„Kalibrierung braucht zu viel Zeit“

Die wenigen Minuten, die für einen Kalibrierungstest benötigt werden, verblassen im Vergleich zu den Stunden, die bei einer einzigen Nacharbeit verloren gehen. Es ist eine hochwirksame Aktivität, die einen weitaus größeren Zeit- und Ressourcenverlust auf lange Sicht verhindert. Genauigkeit ist die Grundlage der Effizienz.

Die richtige Wahl für Ihr Ziel treffen

Die Implementierung eines Kalibrierungsprotokolls ist keine Empfehlung; es ist eine professionelle Anforderung für die Erzielung sicherer und vorhersehbarer Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und der Minimierung von Nacharbeiten liegt: Führen Sie die Ofenkalibrierung regelmäßig, z. B. monatlich, und nach jedem größeren Ereignis, wie dem Austausch eines Heizelements oder einer Muffel, durch und dokumentieren Sie diese.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer Elite-Ästhetik liegt: Kalibrieren Sie Ihren Ofen mit einem Silberdraht oder einem anderen speziellen Kalibrierungskit, um die höchste Genauigkeit für empfindliche Porzellan- und Färbesysteme zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der operativen Effizienz liegt: Integrieren Sie die Kalibrierung in das Standard-Qualitätskontrollsystem Ihres Labors und behandeln Sie sie als einen nicht verhandelbaren Schritt, der Ihr Geschäftsergebnis schützt.

Letztendlich verwandelt eine konsistente Kalibrierung Ihren Ofen von einer Variablen in eine Konstante, wodurch Sie die volle Kontrolle über das Endergebnis erhalten.

Zusammenfassungstabelle:

| Auswirkung der Kalibrierung | Ergebnis der Ungenauigkeit | Vorteil der Kalibrierung |

|---|---|---|

| Materialintegrität | Schwache, poröse oder spröde Restaurationen | Vorhersehbare Festigkeit und Haltbarkeit |

| Ästhetik | Falscher Farbton, Opazität oder Textur | Konsistentes, lebensechtes Aussehen |

| Betriebskosten | Kostspielige Nacharbeiten und Materialverschwendung | Reduzierte Verschwendung und höhere Effizienz |

| Qualitätskontrolle | Unvorhersehbare Ergebnisse und Rufschädigung | Zuverlässige, wiederholbare Prozesse |

Erzielen Sie makellose Zahnrestaurationen mit KINTEK

Hören Sie auf zu raten und fangen Sie an zu wissen. Eine konsistente Ofenkalibrierung ist die Grundlage für vorhersehbare, hochwertige zahntechnische Arbeiten. KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, auf die sich Zahntechniker für außergewöhnliche Ergebnisse verlassen.

Stellen Sie sicher, dass jede Krone, jedes Veneer und jede Brücke die höchsten Standards an Festigkeit und Ästhetik erfüllt. Lassen Sie sich von unserer Expertise helfen, kostspielige Nacharbeiten zu vermeiden und einen Ruf für Zuverlässigkeit aufzubauen.

Kontaktieren Sie KINTEK noch heute, um die Bedürfnisse Ihres Labors zu besprechen und zu entdecken, wie unsere Lösungen Ihren Qualitätskontrollprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie lange hält eine Krone aus Porzellankeramik? Maximieren Sie Ihre Investition durch richtige Pflege

- Was ist ein Dentalkeramkofen? Ein Präzisionsofen für hochfeste, ästhetische Restaurationen

- Was macht ein Porzellanofen? Erstellen Sie dauerhafte, ästhetische Zahnrestaurationen

- Wird Zirkonoxid gesintert? Der wesentliche Schritt zur Freisetzung maximaler Festigkeit und Haltbarkeit

- Was ist ein Ausbrennofen? Ein Präzisionswerkzeug für makellose Feingussstücke

- Sehen Keramikkronen natürlich aus? Erzielen Sie ein nahtloses, natürlich aussehendes Lächeln

- Wie lange hält eine Zahnrestauration durchschnittlich? Maximieren Sie Ihre Investition mit dem richtigen Material

- Muss Porzellan gebrannt werden? Entdecken Sie den wesentlichen Prozess für echte Porzellanfestigkeit