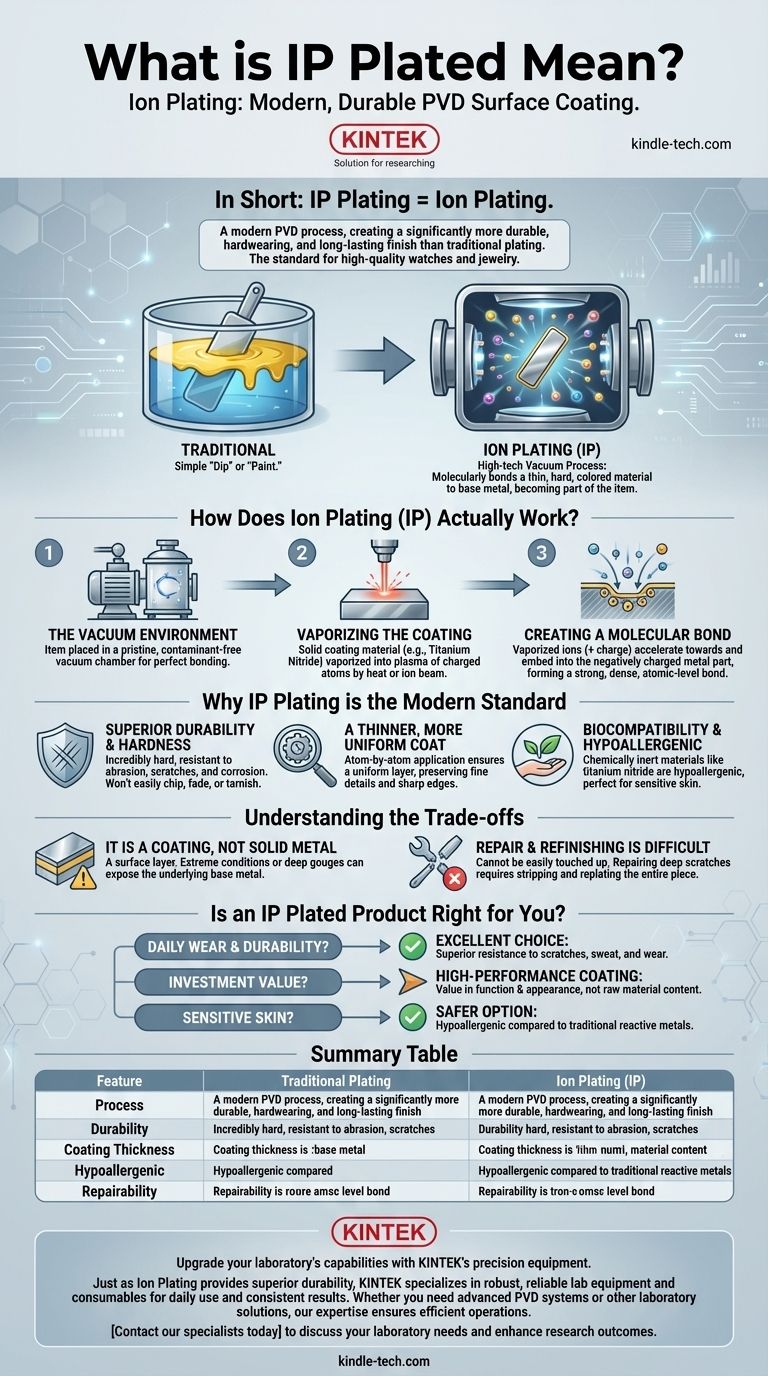

Kurz gesagt steht IP-Beschichtung für Ionenplattierung. Es handelt sich um ein modernes Oberflächenbeschichtungsverfahren, das die physikalische Gasphasenabscheidung (PVD) nutzt, um eine Oberfläche zu erzeugen, die deutlich haltbarer, widerstandsfähiger und langlebiger ist als herkömmliche Beschichtungsmethoden. Diese Technik ist heute der Standard für hochwertige Uhren und Schmuck.

Der entscheidende Unterschied, den man verstehen muss, ist, dass die Ionenplattierung kein einfaches „Eintauchen“ oder „Lackieren“ ist. Es ist ein High-Tech-Vakuumverfahren, das eine dünne Schicht aus hartem, farbigem Material molekular mit dem Grundmetall verbindet, wodurch eine Oberfläche entsteht, die Teil des Originalartikels wird, anstatt nur darauf zu liegen.

Wie funktioniert die Ionenplattierung (IP) eigentlich?

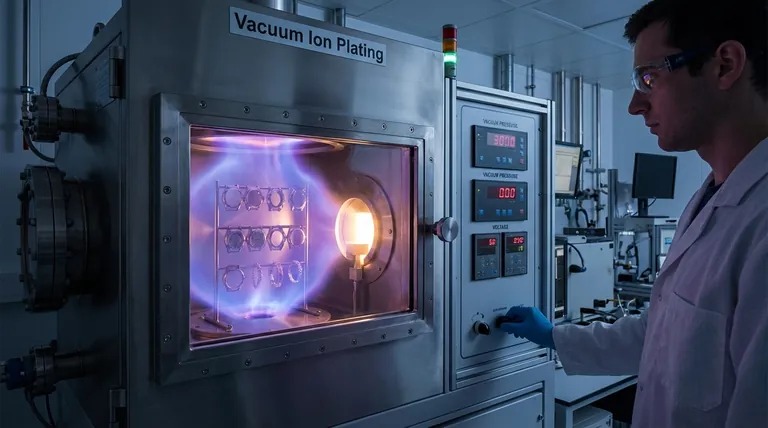

Um zu verstehen, warum die IP-Beschichtung überlegen ist, müssen Sie den Prozess verstehen. Es ist eine ausgeklügelte Technik, die in einer speziellen Vakuumkammer stattfindet.

Die Vakuumumgebung

Zuerst wird das zu beschichtende Objekt (z. B. ein Uhrengehäuse aus Edelstahl) in eine Vakuumkammer gelegt. Die gesamte Luft wird entfernt, um eine makellose, kontaminationsfreie Umgebung zu schaffen, die für eine perfekte molekulare Bindung entscheidend ist.

Verdampfen des Beschichtungsmaterials

Ein fester Block des Beschichtungsmaterials – oft eine superharte Keramik wie Titannitrid – wird entweder durch intensive Hitze oder einen hochleistungsfähigen Ionenstrahl verdampft. Dadurch wird das feste Material in ein Plasma aus geladenen Atomen umgewandelt.

Erzeugen einer molekularen Bindung

Das zu beschichtende Metallteil erhält eine starke negative elektrische Ladung. Die verdampften Beschichtungspartikel, die positiv geladene Ionen sind, werden dann stark von dem negativ geladenen Teil angezogen. Sie beschleunigen darauf zu und betten sich in die Oberfläche ein, wodurch eine extrem starke, dichte und gleichmäßige Bindung auf atomarer Ebene entsteht.

Warum die IP-Beschichtung der moderne Standard ist

Dieser komplexe Prozess bietet mehrere deutliche Vorteile gegenüber älteren Methoden wie der traditionellen Galvanisierung und macht ihn zur bevorzugten Wahl für Produkte, die für den täglichen Gebrauch bestimmt sind.

Überragende Haltbarkeit und Härte

Der Hauptvorteil der IP-Beschichtung ist ihre außergewöhnliche Haltbarkeit. Die resultierende Beschichtung ist unglaublich hart und widerstandsfähig gegen Abrieb, Kratzer und Korrosion. Eine IP-beschichtete Oberfläche wird nicht so leicht abplatzen, verblassen oder anlaufen wie ältere, weichere Beschichtungsmethoden.

Eine dünnere, gleichmäßigere Schicht

Da die Beschichtung Atom für Atom im Vakuum aufgetragen wird, ist die resultierende Schicht extrem dünn und perfekt gleichmäßig. Dies bewahrt die feinen Details und scharfen Kanten komplizierter Uhren- oder Schmuckdesigns, die dickere, ungleichmäßigere Beschichtungen verdecken könnten.

Biokompatibilität und hypoallergene Eigenschaften

Die üblicherweise für die IP-Beschichtung verwendeten Materialien, wie Titannitrid (für Goldtöne) oder Titancarbid (für Schwarz), sind chemisch inert. Dies macht sie hypoallergen und zu einer ausgezeichneten Wahl für Personen mit Hautempfindlichkeiten gegenüber Metallen wie Nickel.

Die Kompromisse verstehen

Obwohl die IP-Beschichtung eine überlegene Technologie ist, ist es wichtig, eine objektive Perspektive zu bewahren. Sie weist Merkmale auf, derer Sie sich bewusst sein müssen.

Es ist eine Beschichtung, kein massives Metall

Trotz ihrer unglaublichen Haltbarkeit ist eine IP-Oberfläche immer noch eine Oberflächenschicht. Unter extremen und lang anhaltenden abrasiven Bedingungen oder nach einer sehr tiefen Kerbe, die die Beschichtung durchdringt, kann das darunter liegende Grundmetall (normalerweise Edelstahl) freigelegt werden.

Reparatur und Nachbearbeitung sind schwierig

Im Gegensatz zu einer massiven Golduhr, die poliert werden kann, um Kratzer zu entfernen, kann eine IP-beschichtete Oberfläche nicht einfach „ausgebessert“ werden. Die Reparatur eines tiefen Kratzers würde erfordern, dass das gesamte Stück abgezogen und neu beschichtet wird, was oft nicht praktikabel ist.

Ist ein IP-beschichtetes Produkt das Richtige für Sie?

Die richtige Wahl hängt davon ab, Ihre Erwartungen an Aussehen, Langlebigkeit und Wert abzuwägen.

- Wenn Ihr Hauptaugenmerk auf täglichem Tragen und Haltbarkeit liegt: IP-Beschichtung ist eine ausgezeichnete Wahl und bietet überragende Beständigkeit gegen Kratzer, Schweiß und Abnutzung des täglichen Lebens.

- Wenn Ihr Hauptaugenmerk auf dem Investitionswert liegt: Erkennen Sie, dass es sich um eine Hochleistungsbeschichtung handelt, nicht um massives Edelmetall. Ihr Wert liegt in ihrer Funktion und ihrem Aussehen, nicht in ihrem Rohmaterialgehalt.

- Wenn Sie empfindliche Haut haben: IP-beschichteter Schmuck ist oft eine sicherere, hypoallergene Option im Vergleich zu Artikeln mit reaktiven Metallen, die bei der traditionellen Beschichtung verwendet werden.

Letztendlich bedeutet die Wahl eines IP-beschichteten Artikels, moderne, hochleistungsfähige Haltbarkeit für Ihre Accessoires zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Traditionelle Beschichtung | Ionenplattierung (IP) |

|---|---|---|

| Verfahren | Elektrochemisches Tauchbad | Vakuum-PVD, molekulare Bindung |

| Haltbarkeit | Anfällig für Kratzer/Verblassen | Extrem hart, abriebfest |

| Schichtdicke | Dicker, weniger gleichmäßig | Dünn, gleichmäßig, bewahrt Details |

| Hypoallergen | Variiert (kann Nickel enthalten) | Ausgezeichnet (verwendet inerte Keramiken) |

| Reparierbarkeit | Kann neu beschichtet werden | Schwierig nachzubearbeiten |

Verbessern Sie die Leistungsfähigkeit Ihres Labors mit den Präzisionsgeräten von KINTEK.

So wie die Ionenplattierung eine überragende Haltbarkeit für High-End-Accessoires bietet, ist KINTEK auf robuste, zuverlässige Laborgeräte und Verbrauchsmaterialien spezialisiert, die für den täglichen Gebrauch konzipiert sind und konsistente Ergebnisse liefern. Ob Sie fortschrittliche PVD-Systeme für die Oberflächenbeschichtungsforschung oder andere Laborlösungen benötigen, unsere Expertise stellt sicher, dass Ihre Abläufe effizient und effektiv funktionieren.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie KINTEK Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschungsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode