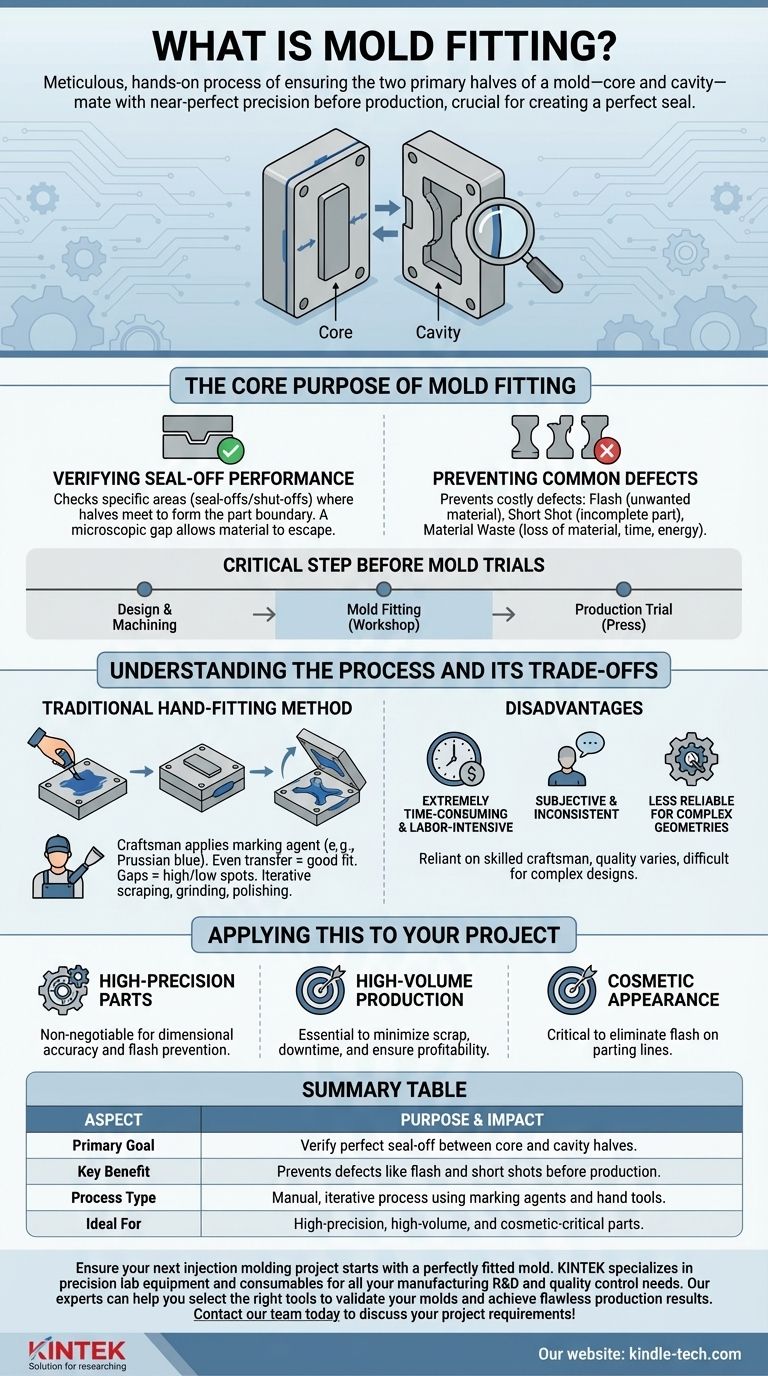

Kurz gesagt, die Formenanpassung ist der akribische, manuelle Prozess, bei dem sichergestellt wird, dass die beiden primären Hälften einer Form – der Kern und die Kavität – mit nahezu perfekter Präzision zusammenpassen. Dieses entscheidende Verfahren wird vor einem vollständigen Produktionsversuch durchgeführt, um die Fähigkeit der Form zu überprüfen, eine perfekte Abdichtung zu erzeugen, die für die Aufnahme des geschmolzenen Materials während des Spritzgusses unerlässlich ist.

Der Hauptzweck der Formenanpassung besteht nicht nur darin zu sehen, ob die Teile passen, sondern als kritischer Schritt zur Qualitätssicherung zu fungieren. Sie identifiziert und korrigiert proaktiv potenzielle Dichtungsfehler, um kostspielige Teilededefekte wie Gratbildung oder unvollständige Füllungen zu verhindern, bevor die Form überhaupt in eine Produktionsumgebung gelangt.

Der Hauptzweck der Formenanpassung

Die Formenanpassung ist ein grundlegender Schritt im Werkzeugbauprozess. Sie dient als letzte manuelle Überprüfung, dass das bearbeitete Werkzeug unter dem immensen Druck des Spritzgusses wie konstruiert funktioniert.

Überprüfung der Dichtleistung

Das Hauptziel ist die Überprüfung der Dichtflächen (auch „Shut-off“ genannt). Dies sind die spezifischen Bereiche, in denen sich Kern und Kavität treffen, um die Begrenzung des Teils zu bilden.

Wenn diese Flächen nicht perfekt zusammenpassen, entsteht ein Spalt. Selbst ein mikroskopisch kleiner Spalt kann geschmolzenen Kunststoff unter hohem Druck entweichen lassen.

Verhinderung häufiger Formfehler

Eine schlechte Passung führt direkt zu kostspieligen und häufigen Herstellungsfehlern.

Eine ordnungsgemäße Anpassung hilft, Folgendes zu verhindern:

- Gratbildung: Dünnes, unerwünschtes Material, das durch Spalten in der Dichtung aus dem Teilerhohlraum entweicht.

- Unvollständige Füllung (Short Shot): Ein unvollständiges Teil, das entstehen kann, wenn der Druck durch eine schlechte Abdichtung verloren geht, bevor der Hohlraum vollständig gefüllt ist.

- Materialverschwendung: Gratbildung und Ausschussteile stellen einen direkten Verlust an Rohmaterial, Zeit und Energie dar.

Ein kritischer Schritt vor Formversuchen

Die Formenanpassung wird bevor die Form für einen formellen Versuch in eine Spritzgießmaschine eingesetzt wird, durchgeführt.

Dies ermöglicht es den Werkzeugmachern, in einer kontrollierten Werkstattumgebung Feineinstellungen vorzunehmen, was weitaus billiger und schneller ist, als ein Problem während eines vollständigen, maschinenabhängigen Versuchs zu entdecken.

Den Prozess und seine Kompromisse verstehen

Die traditionelle Methode der Formenanpassung basiert auf dem Geschick eines erfahrenen Handwerkers, doch dieser Ansatz hat inhärente Einschränkungen.

Die traditionelle Handanpassungsmethode

Der Prozess wird typischerweise von Hand durchgeführt. Ein Handwerker trägt ein Markierungsmittel (wie preußisches Blau) auf eine Hälfte der Form auf.

Die Form wird dann vorsichtig geschlossen. Beim Wiederöffnen zeigt die Übertragung des Farbstoffs auf die andere Hälfte die hohen und tiefen Stellen. Eine gleichmäßige, konsistente Übertragung weist auf eine gute Passung hin, während Lücken im Farbstoff Bereiche zeigen, die angepasst werden müssen.

Der Handwerker schabt, schleift oder poliert dann akribisch die hohen Stellen, um eine perfekte Abdichtung zu erreichen. Dies ist ein hoch iterativer und geschicklichkeitsabhängiger Prozess.

Die Nachteile der manuellen Anpassung

Obwohl effektiv, hat die traditionelle Methode mehrere entscheidende Nachteile.

Sie ist extrem zeitaufwändig und arbeitsintensiv und hängt vollständig von der Verfügbarkeit eines erfahrenen Werkzeugmachers ab.

Der Prozess ist auch subjektiv. Die Qualität der Passung kann zwischen verschiedenen Handwerkern variieren, was zu potenziellen Inkonsistenzen führt.

Schließlich wird es bei Formen mit hochkomplexen Geometrien exponentiell schwieriger und weniger zuverlässig, eine perfekte Passung von Hand zu erreichen. Die moderne hochpräzise Bearbeitung hat den Bedarf an umfangreicher Handanpassung reduziert, aber sie bleibt oft ein letzter, kritischer Validierungsschritt.

Anwendung auf Ihr Projekt

Das Verständnis der Rolle der Formenanpassung hilft Ihnen, die Qualität und Bereitschaft Ihrer Produktionswerkzeuge zu beurteilen. Der Grad der erforderlichen Prüfung hängt vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Teilen mit engen Toleranzen liegt: Ein akribischer und gut dokumentierter Formenanpassungsprozess ist unerlässlich, um Maßungenauigkeiten und Gratbildung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Die Investition von Zeit in eine ordnungsgemäße Formenanpassung im Voraus ist entscheidend, um Ausschussraten zu minimieren, Maschinenstillstandszeiten zu reduzieren und langfristige Rentabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem kosmetischen Erscheinungsbild liegt: Eine gründliche Anpassung ist entscheidend, um Gratbildung zu eliminieren, die häufig an Trennfugen auftritt und eine häufige Ursache für kosmetische Ablehnungen ist.

Letztendlich ist eine ordnungsgemäße Formenanpassung das kritische Bindeglied zwischen einem gut konstruierten Werkzeug und einem fehlerfrei gefertigten Teil.

Zusammenfassungstabelle:

| Aspekt | Zweck & Auswirkung |

|---|---|

| Primäres Ziel | Überprüfung der perfekten Abdichtung zwischen Kern- und Kavitätenhälften. |

| Hauptvorteil | Verhindert Defekte wie Gratbildung und unvollständige Füllungen vor der Produktion. |

| Prozessart | Manueller, iterativer Prozess unter Verwendung von Markierungsmitteln und Handwerkzeugen. |

| Ideal für | Hochpräzise, hochvolumige und kosmetisch kritische Teile. |

Stellen Sie sicher, dass Ihr nächstes Spritzgussprojekt mit einer perfekt angepassten Form beginnt. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an Forschung und Entwicklung sowie Qualitätskontrolle in der Fertigung. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge zur Validierung Ihrer Formen und zur Erzielung fehlerfreier Produktionsergebnisse auszuwählen. Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Dreidimensionales elektromagnetisches Siebinstrument

- Hochleistungs-Laborhomogenisator für Pharma, Kosmetik und Lebensmittel F&E

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Anwendungen des Formgebungsverfahrens? Massenproduktion von Autos bis hin zu medizinischen Geräten

- Was sind die verschiedenen Arten von Formpressformen? Ein Leitfaden zu Grat-, Positiv-, Semi-Positiv- und Landed-Positiv-Formen

- Was sind die Strukturen von Schimmelpilzen? Entdecken Sie die mikroskopischen Filamente, die eine Kolonie aufbauen

- Was sind Drei-Platten-Werkzeuge? Präzisionsspritzguss für komplexe Teile

- Was sind die beiden Strukturen von Schimmelpilzen? Hyphen und Myzel verstehen