Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein Verfahren zur Abscheidung dünner Schichten aus einem gasförmigen Zustand auf einem festen Substrat bei niedrigen Temperaturen. Es nutzt Plasma, um die Energie für chemische Reaktionen bereitzustellen, was es von der konventionellen Chemical Vapor Deposition (CVD) unterscheidet, die auf hohe Hitze angewiesen ist. Obwohl Sie nach der Metallabscheidung gefragt haben, ist es entscheidend zu verstehen, dass PECVD überwiegend zur Abscheidung von dielektrischen und halbleitenden Materialien verwendet wird, nicht von leitenden Metallen.

Der Hauptvorteil von PECVD ist seine Fähigkeit, hochwertige, gleichmäßige Schichten bei Temperaturen zu erzeugen, die niedrig genug sind, um empfindliche elektronische Komponenten nicht zu beschädigen. Dies macht es zu einem unverzichtbaren Werkzeug in der modernen Halbleiter- und Nanofabrikation, wo andere Hochtemperaturmethoden nicht praktikabel sind.

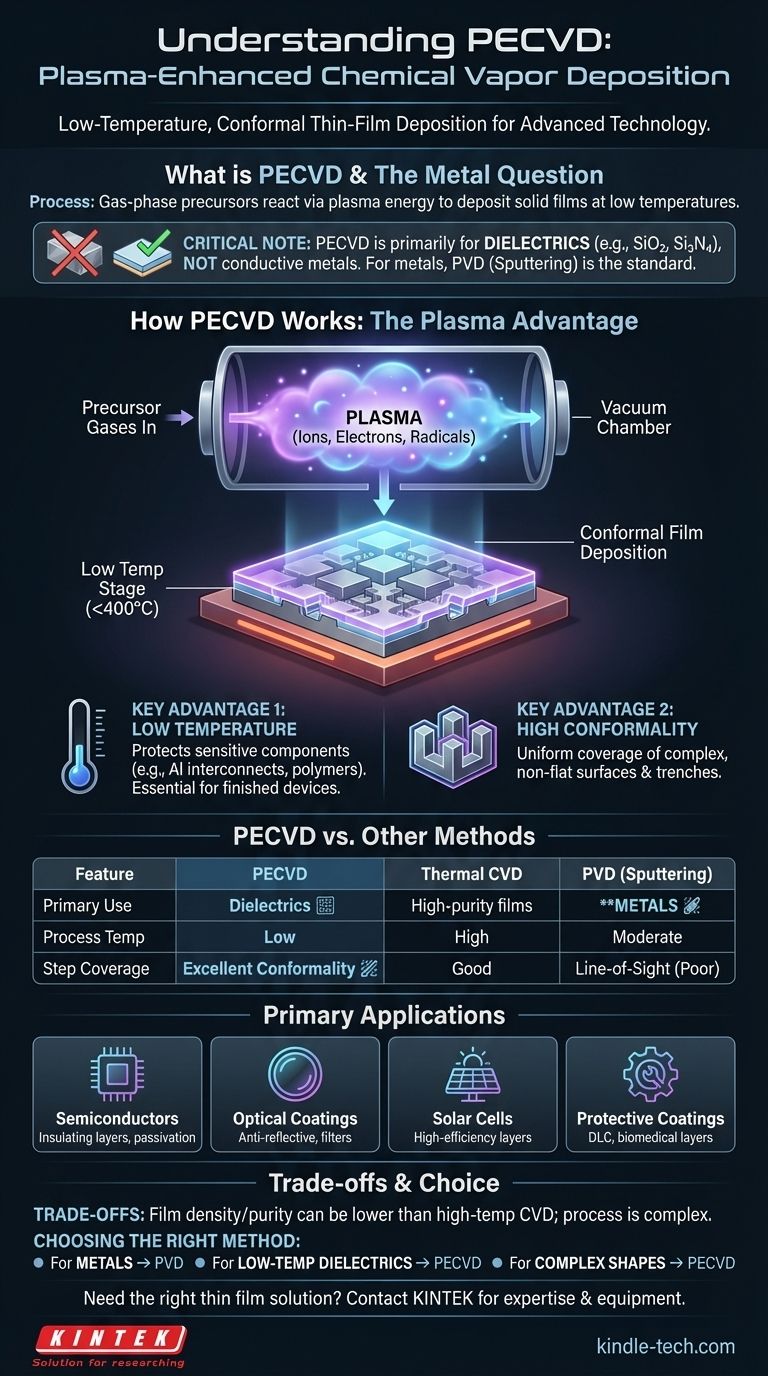

Wie PECVD funktioniert: Die Rolle des Plasmas

Im Kern ist PECVD eine verfeinerte Version der chemischen Gasphasenabscheidung. Der "plasmaverstärkte" Aspekt ist die Schlüsselinnovation, die seine Fähigkeiten und Anwendungen definiert.

Vom Gas zum festen Film

Wie alle CVD-Prozesse beginnt PECVD damit, dass Prekursor-Gase in eine Vakuumkammer geleitet werden, die das Substrat (z.B. einen Siliziumwafer) enthält. Ziel ist es, diese Gase zur Reaktion zu bringen und einen festen Film auf der Oberfläche des Substrats abzuscheiden.

Der "plasmaverstärkte" Vorteil

Anstatt hohe Temperaturen (oft >600°C) zu verwenden, um diese Reaktion anzutreiben, nutzt PECVD ein elektrisches Feld, um die Gase zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist ein energiereicher Materiezustand, der Ionen und Elektronen enthält.

Diese energiereichen Elektronen kollidieren mit den Prekursor-Gasmolekülen und zerlegen sie in reaktive Radikale. Dies liefert die notwendige Energie für die chemischen Reaktionen auf der Substratoberfläche, ohne dass das Substrat selbst auf extreme Temperaturen erhitzt werden muss.

Warum Plasma niedrige Temperaturen ermöglicht

Die Fähigkeit, Reaktionen ohne hohe Hitze einzuleiten, ist das wichtigste Merkmal von PECVD. Es ermöglicht die Abscheidung von Schichten auf vollständig oder teilweise gefertigten Bauteilen, die Materialien wie Aluminium-Interconnects enthalten, die durch die hohen Temperaturen der thermischen CVD beschädigt oder zerstört würden.

Die Effizienz des Prozesses

Das zur Plasmaerzeugung verwendete elektrische Feld ist typischerweise am stärksten in der Nähe des Substrats (der Kathode). Dies konzentriert die chemischen Reaktionen direkt auf die Oberfläche, wo die Abscheidung gewünscht ist, was die Abscheidungsrate erhöht und Materialverschwendung an den Kammerwänden minimiert.

PECVD vs. andere Abscheidungsmethoden

Um PECVD zu verstehen, muss man sehen, wo es in der Landschaft der Dünnschichttechnologien angesiedelt ist, insbesondere im Gegensatz zur thermischen CVD und Physical Vapor Deposition (PVD).

Der Temperaturvorteil gegenüber thermischer CVD

Der Hauptkonkurrent innerhalb der CVD-Familie ist die Low-Pressure CVD (LPCVD), ein thermischer Prozess. Während LPCVD sehr hochreine Schichten erzeugen kann, macht ihr hoher Temperaturbedarf sie für viele Schritte in der fortschrittlichen integrierten Schaltkreisfertigung ungeeignet. PECVD füllt diese kritische Niedertemperaturlücke.

Der Abdeckungsvorteil gegenüber PVD

PVD-Methoden, wie das Sputtern, sind grundsätzlich "Sichtlinien"-Methoden. Das Ausgangsmaterial bewegt sich geradlinig zum Substrat. Dies macht es schwierig, komplexe, nicht-ebene Oberflächen gleichmäßig zu beschichten. Da PECVD ein Gas verwendet, das die gesamte Kammer füllt, kann es einen hoch konformen Film abscheiden, der komplizierte Topographien gleichmäßig bedeckt.

Primäre Anwendungen verstehen (und die Metallfrage)

Das einzigartige Niedertemperatur-, Hochkonformitätsprofil von PECVD macht es zum bevorzugten Verfahren für spezifische, kritische Anwendungen.

Kernanwendungsfall: Halbleiterfertigung

Dies ist das Hauptgebiet von PECVD. Es wird häufig zur Abscheidung von dielektrischen (isolierenden) Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) verwendet. Diese Schichten dienen dazu, leitende Bahnen elektrisch zu isolieren, als Kondensatordielektrika zu fungieren und eine abschließende schützende "Passivierungsschicht" über dem fertigen Chip bereitzustellen.

Jenseits der Mikroelektronik

Die gleichen Prinzipien gelten auch für andere Hightech-Bereiche. PECVD wird zur Herstellung von Antireflexionsbeschichtungen für Optiken und Sonnenbrillen, zur Herstellung hocheffizienter Solarzellen und zur Abscheidung harter, schützender Beschichtungen wie diamantähnlichem Kohlenstoff (DLC) auf mechanischen Teilen verwendet. Es wird auch für hydrophobe Beschichtungen und die Erzeugung von Schutzschichten für medizinische Implantate eingesetzt.

Die Frage der Metallabscheidung

Obwohl Sie nach Metallen gefragt haben, sind PVD-Methoden wie das Sputtern der dominierende Industriestandard für die Abscheidung metallischer Filme wie Aluminium, Kupfer und Titan. Die Prekursorchemie und die Plasmabedingungen für PECVD sind hochoptimiert für Silizium-basierte Dielektrika und andere nicht-metallische Verbindungen. Obwohl einige spezialisierte PECVD-Metallabscheidungen in der Forschung existieren, ist für die kommerzielle Fertigung PVD das Verfahren für Metalle und PECVD das Verfahren für Dielektrika.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert die Anerkennung der Kompromisse, die mit der Wahl von PECVD verbunden sind.

Überlegungen zur Filmqualität

Da PECVD ein Niedertemperaturverfahren ist, können die abgeschiedenen Filme manchmal eine geringere Dichte und einen höheren Wasserstoffgehalt aufweisen als Filme aus Hochtemperatur-LPCVD. Dies kann die elektrischen Eigenschaften beeinflussen und ist möglicherweise nicht für alle Anwendungen geeignet, aber für den vorgesehenen Zweck ist die Qualität mehr als ausreichend.

Prozesskomplexität

Die Steuerung eines Plasmaprozesses erhöht die Komplexität. Die Kontrolle von Gasfluss, Druck, HF-Leistung und Frequenz erfordert im Vergleich zu einigen einfacheren PVD- oder thermischen Methoden ausgeklügelte Geräte und Prozesskontrolle.

Die richtige Abscheidungsmethode wählen

Ihre Wahl der Technologie sollte ausschließlich von dem Material abhängen, das Sie abscheiden müssen, und den Einschränkungen Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Metallschichten (wie Interconnects) liegt: Sie sollten eine PVD-Technik wie das Sputtern verwenden, die der etablierte Industriestandard für hochwertige Metallfilme ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Isolierschichten auf temperaturempfindlichen Bauteilen liegt: PECVD ist aufgrund seiner Niedertemperaturverarbeitungsfähigkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit einem gleichmäßigen Schutz- oder Optikfilm liegt: PECVD bietet einen erheblichen Vorteil gegenüber Sichtlinien-PVD-Methoden aufgrund seiner ausgezeichneten Konformität.

Letztendlich geht es bei der Auswahl der richtigen Abscheidungsmethode darum, das Werkzeug an das spezifische technische Problem anzupassen, das Sie lösen müssen.

Zusammenfassungstabelle:

| Merkmal | PECVD | Thermische CVD / LPCVD | PVD (Sputtern) |

|---|---|---|---|

| Primäre Verwendung | Dielektrika (SiO₂, Si₃N₄) | Hochreine Filme | Metallabscheidung (Al, Cu, Ti) |

| Prozesstemperatur | Niedrig (< 400°C) | Hoch (> 600°C) | Mäßig |

| Stufenabdeckung | Ausgezeichnete Konformität | Gut | Sichtlinie (Schlecht) |

| Ideal für | Temperaturempfindliche Geräte, komplexe 3D-Formen | Hochtemperatur-Substrate | Flache Oberflächen, Metall-Interconnects |

Müssen Sie den richtigen Dünnfilm für Ihre Anwendung abscheiden?

Ob Ihr Projekt die Niedertemperatur-Konformbeschichtungen von PECVD für empfindliche Elektronik oder hochwertige Metallschichten aus PVD-Sputtern erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihren Forschungs- und Entwicklungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze