Kurz gesagt, die PECVD-Siliziumabscheidung ist ein Prozess, der ein angeregtes Gas, bekannt als Plasma, verwendet, um eine dünne, gleichmäßige Schicht aus Silizium oder einer Siliziumverbindung auf einer Oberfläche abzuscheiden. Im Gegensatz zu rein wärmebasierten Methoden liefert das Plasma die für die chemische Reaktion benötigte Energie, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann. Dies macht es ideal für den Bau komplexer Geräte mit wärmeempfindlichen Komponenten.

Der Hauptvorteil von PECVD ist seine Fähigkeit, hochwertige Dünnschichten bei niedrigen Temperaturen zu erzeugen. Diese Fähigkeit ist in der modernen Elektronikfertigung entscheidend, da sie Schäden an darunterliegenden Schichten oder Komponenten verhindert, die bereits auf einem Substrat hergestellt wurden.

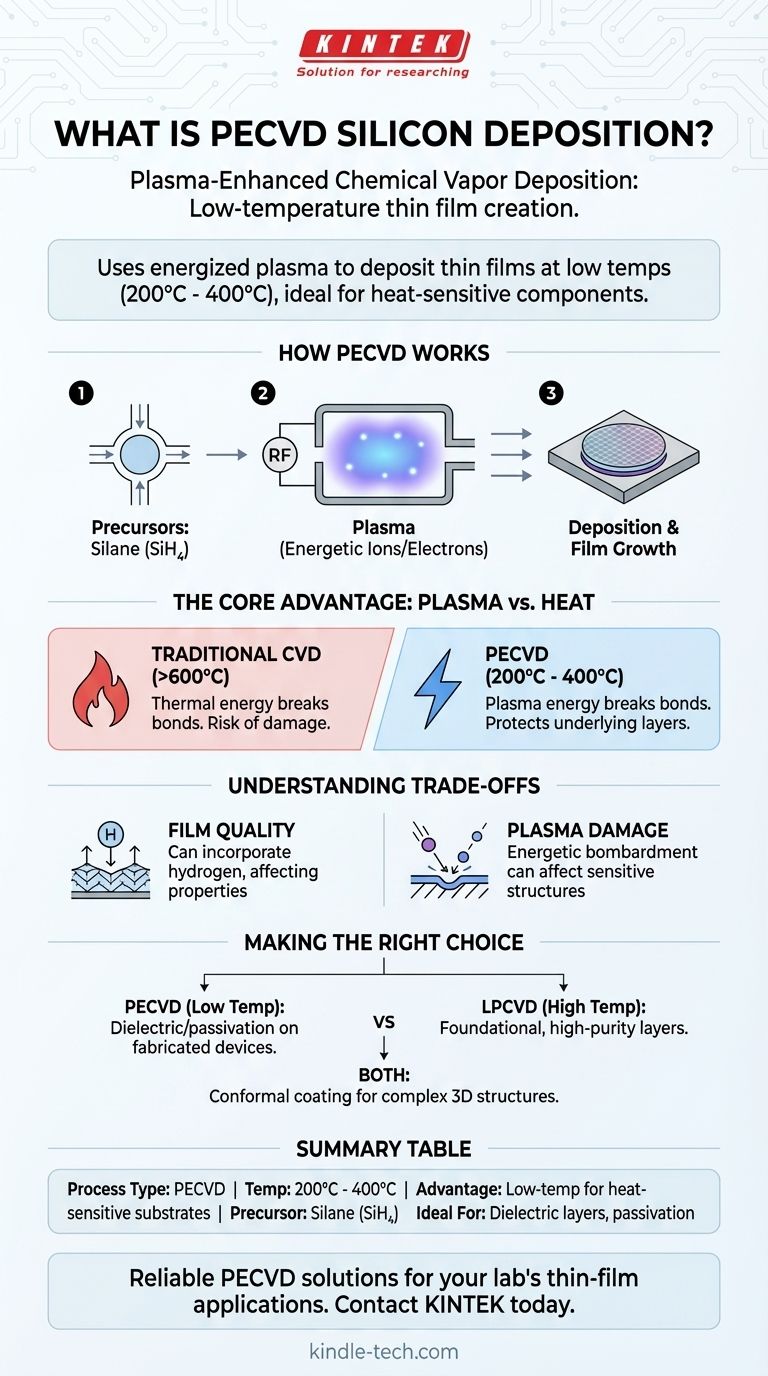

Wie PECVD funktioniert: Eine Schritt-für-Schritt-Analyse

Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine Art der Chemical Vapor Deposition (CVD). Der "chemische" Teil ist entscheidend: Der Film wird durch eine chemische Reaktion aufgebaut, nicht durch physische Übertragung von Material aus einer festen Quelle.

Die Rolle von Prekursor-Gasen

Der Prozess beginnt mit der Einführung spezifischer Gase, sogenannter Prekursoren, in eine Vakuumkammer. Für siliziumbasierte Filme ist ein gängiger Prekursor Silan (SiH₄).

Oft werden weitere Gase hinzugefügt, um verschiedene Materialien zu erzeugen, wie Ammoniak für Siliziumnitrid (Si₃N₄) oder Lachgas für Siliziumdioxid (SiO₂).

Erzeugung des Plasmas

Ein elektrisches Feld, typischerweise unter Verwendung einer Hochfrequenzquelle (RF), wird an das Gas in der Kammer angelegt. Dieses starke Feld regt das Gas an, Elektronen von den Prekursormolekülen abzutrennen und ein Plasma zu erzeugen.

Ein Plasma ist ein hochreaktiver Materiezustand, der eine Mischung aus Ionen, Elektronen und neutralen Radikalen enthält.

Die chemische Reaktion und Abscheidung

Hier geschieht die "plasmaverstärkte" Magie. Die hochenergetischen Partikel im Plasma zerlegen die stabilen Prekursor-Gasmoleküle.

Dies erzeugt chemisch reaktive Fragmente, die viel eher an eine Oberfläche binden. Diese Fragmente landen dann auf dem Substrat (z. B. einem Siliziumwafer), wo sie reagieren und einen stabilen, festen Dünnfilm bilden.

Warum Plasma die entscheidende Zutat ist

Die grundlegende Herausforderung bei der Dünnschichtabscheidung besteht darin, genügend Energie bereitzustellen, um eine chemische Reaktion einzuleiten. Die Innovation von PECVD liegt darin, wie diese Energie geliefert wird.

Ersetzen von Wärme durch Plasmaenergie

Herkömmliche CVD-Methoden basieren auf sehr hohen Temperaturen (oft >600°C), um Prekursor-Gase abzubauen. Diese thermische Energie lässt die Moleküle vibrieren, bis ihre chemischen Bindungen brechen.

PECVD nutzt die elektrische Energie des Plasmas, um dasselbe Ergebnis zu erzielen. Die hochenergetischen Elektronen im Plasma kollidieren mit Gasmolekülen und zerlegen sie direkt. Dies ermöglicht eine hochwertige Filmabscheidung bei viel niedrigeren Temperaturen, typischerweise zwischen 200°C und 400°C.

Der Niedertemperatur-Vorteil

Diese niedrigere Prozesstemperatur ist der Hauptgrund, warum PECVD so weit verbreitet ist. Sie ermöglicht die Abscheidung auf Substraten, die bereits verarbeitet wurden und Materialien wie Aluminium-Interconnects enthalten, die durch Hochtemperaturmethoden beschädigt oder zerstört würden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Die Wahl der Abscheidungsmethode beinhaltet immer ein Abwägen von Kosten, Qualität und Materialkompatibilität.

Filmqualität und -zusammensetzung

Da PECVD bei niedrigeren Temperaturen arbeitet und wasserstoffhaltige Prekursoren wie Silan verwendet, enthalten die resultierenden Filme oft eine erhebliche Menge an Wasserstoff. Dies kann die elektrischen Eigenschaften und die Dichte des Films beeinflussen.

Filme, die bei höheren Temperaturen, z. B. mit Low-Pressure CVD (LPCVD), gewachsen sind, sind typischerweise reiner und haben eine höhere Dichte, was für bestimmte kritische Anwendungen erforderlich sein kann.

Potenzial für Plasmaschäden

Dasselbe energiereiche Plasma, das die chemische Reaktion antreibt, kann auch die Substratoberfläche physisch bombardieren. Dies kann manchmal Schäden an hochsensiblen elektronischen Gerätestrukturen verursachen.

Ingenieure müssen die Plasmabedingungen – wie Druck, Leistung und Gasfluss – sorgfältig abstimmen, um die Abscheidungsrate zu maximieren und gleichzeitig potenzielle Schäden zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von den spezifischen Anforderungen des Films und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer dielektrischen oder Passivierungsschicht auf einem vollständig gefertigten Gerät liegt: PECVD ist aufgrund seines Niedertemperaturprozesses fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines extrem reinen, dichten und gleichmäßigen Films für eine Grundschicht liegt: Eine Hochtemperaturmethode wie LPCVD könnte überlegen sein, vorausgesetzt, das Substrat verträgt die Wärme.

- Wenn Sie eine komplexe, 3D-Struktur mit einem hochgleichmäßigen Film beschichten müssen: PECVD oder LPCVD sind aufgrund ihrer konformen Beschichtungsfähigkeiten, die den direkten physikalischen Methoden überlegen sind, ausgezeichnete Optionen.

Letztendlich ermöglicht PECVD die Herstellung der fortschrittlichen, mehrschichtigen mikroelektronischen Geräte, die unsere moderne Welt antreiben.

Zusammenfassungstabelle:

| Merkmal | PECVD-Siliziumabscheidung |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung (CVD) verstärkt durch Plasma |

| Typische Temperatur | 200°C - 400°C |

| Hauptvorteil | Hochwertige Filme auf wärmeempfindlichen Substraten |

| Gängiger Prekursor | Silan (SiH₄) |

| Ideal für | Dielektrische Schichten, Passivierung auf gefertigten Geräten |

Benötigen Sie eine zuverlässige PECVD-Lösung für die Dünnschichtanwendungen Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Expertise stellt sicher, dass Sie die richtigen Abscheidungswerkzeuge erhalten, um komplexe, mehrschichtige Geräte zu bauen, ohne wärmeempfindliche Komponenten zu beschädigen. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschungs- und Herstellungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung