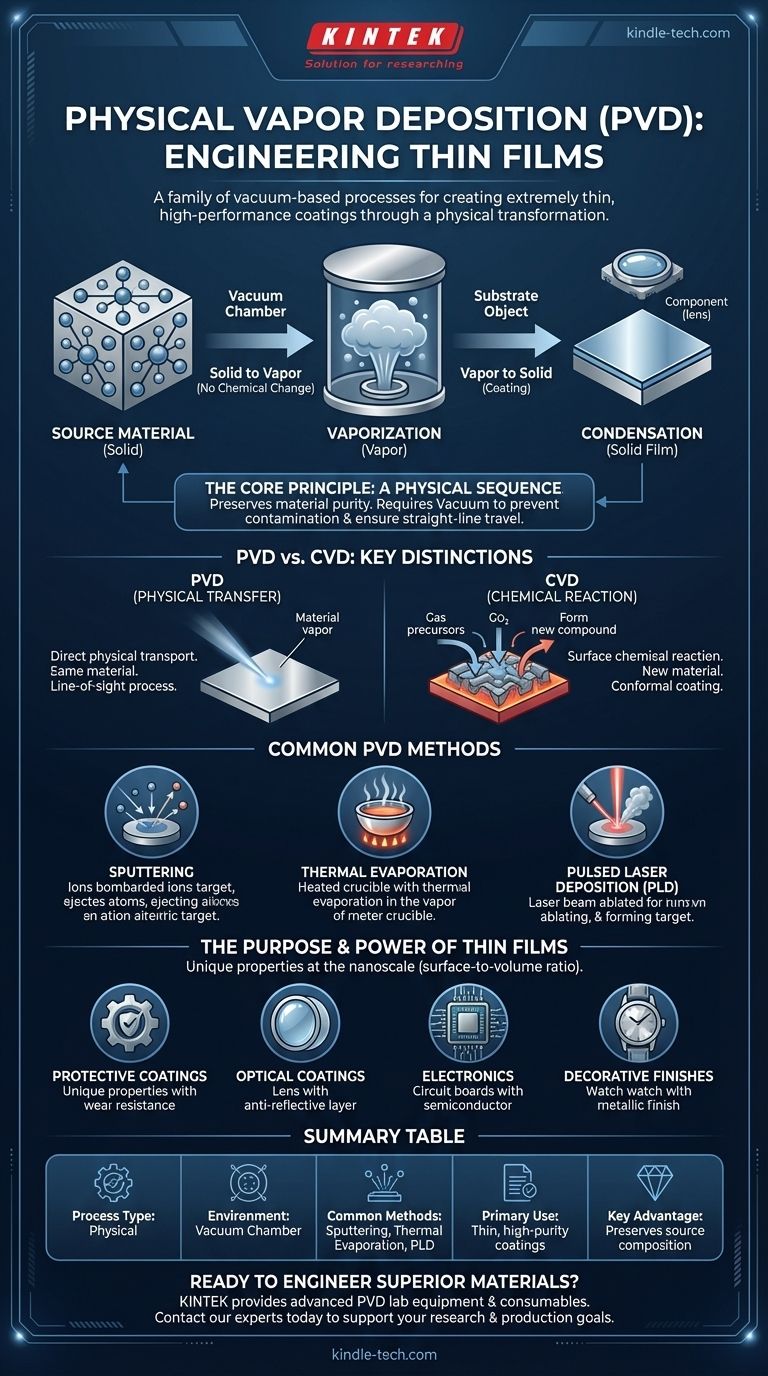

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) eine Familie von vakuumbasierten Verfahren zur Herstellung extrem dünner Materialschichten. Dabei wird ein festes Ausgangsmaterial in einer Vakuumkammer zu einzelnen Atomen oder Molekülen verdampft und dieser Dampf anschließend auf ein Zielobjekt, das sogenannte Substrat, geleitet, wo er kondensiert und eine feste, hochleistungsfähige Beschichtung bildet.

Das Kernprinzip der PVD ist eine physikalische Transformation, keine chemische. Stellen Sie es sich vor wie das Kochen von Wasser, um Dampf zu erzeugen, und das anschließende Kondensieren dieses Dampfes zu einer Wasserschicht auf einer kalten Oberfläche – das Material selbst ändert niemals seine chemische Identität.

Das Grundprinzip: Vom Feststoff zum Dampf zum Feststoff

PVD-Verfahren sind ein Eckpfeiler der modernen Fertigung und ermöglichen die Herstellung von Materialien mit einzigartigen Eigenschaften, indem sie einfach auf atomare Schichten reduziert werden. Der gesamte Prozess basiert auf einer einfachen, dreistufigen physikalischen Abfolge.

Was "physikalisch" in PVD bedeutet

Der Begriff "physikalisch" ist entscheidend. Er unterscheidet diese Methode von Prozessen, die auf chemischen Reaktionen beruhen. Bei der PVD beginnt das abzuscheidende Material als Feststoff, wird in ein Gas umgewandelt und scheidet sich dann wieder als Feststoff ab, ohne eine chemische Veränderung zu erfahren.

Dieser direkte Transfer bewahrt die Reinheit und Zusammensetzung des Ausgangsmaterials, was für viele Hightech-Anwendungen entscheidend ist.

Die entscheidende Rolle des Vakuums

PVD wird immer in einer Vakuumkammer durchgeführt. Diese kontrollierte Umgebung ist aus zwei Gründen unerlässlich.

Erstens verhindert das Entfernen von Luft und anderen Gasen, dass das verdampfte Material mit Verunreinigungen wie Sauerstoff oder Stickstoff reagiert. Zweitens stellt das Vakuum sicher, dass die verdampften Atome geradlinig von der Quelle zum Substrat gelangen können, ohne mit anderen Partikeln zu kollidieren.

Gängige PVD-Methoden

Obwohl das Prinzip dasselbe ist, kann die Methode zur Verdampfung des Ausgangsmaterials variieren. Die Referenzen erwähnen mehrere wichtige physikalische Methoden, die unter den PVD-Oberbegriff fallen:

- Sputtern: Hochenergetische Ionen werden verwendet, um das Ausgangsmaterial zu bombardieren und Atome von seiner Oberfläche zu lösen.

- Thermische Verdampfung: Das Ausgangsmaterial wird im Vakuum erhitzt, bis es verdampft oder sublimiert.

- Gepulste Laserabscheidung (PLD): Ein Hochleistungslaser ablatiert die Oberfläche des Ausgangsmaterials und erzeugt eine Dampffahne.

PVD vs. Chemische Gasphasenabscheidung (CVD): Ein wichtiger Unterschied

Um PVD vollständig zu verstehen, ist es hilfreich, es mit seinem chemischen Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu vergleichen. Obwohl beide Dünnschichten erzeugen, sind ihre zugrunde liegenden Mechanismen grundlegend unterschiedlich.

PVD: Ein physikalischer Transfer

Wie bereits dargelegt, transportiert PVD Material physikalisch von einer Quelle zu einem Substrat. Es ist ein Sichtlinienprozess, bei dem der endgültige Film aus genau demselben Material wie die Quelle besteht.

CVD: Eine chemische Oberflächenreaktion

CVD hingegen führt Prekursor-Gase in eine Kammer ein. Diese Gase reagieren auf der heißen Oberfläche des Substrats, und das feste Produkt dieser chemischen Reaktion bildet die Dünnschicht. Das Filmmaterial unterscheidet sich daher vollständig von den ursprünglichen Gasen.

Der Zweck und die Leistungsfähigkeit von Dünnschichten

Das Ziel von PVD und anderen Abscheidungstechniken ist die Herstellung von Dünnschichten, die Materialschichten von wenigen Nanometern bis zu mehreren Mikrometern Dicke sind. In diesem Maßstab zeigen Materialien einzigartige Eigenschaften, die in ihrer massiven Form nicht zu finden sind.

Neue Eigenschaften im Nanobereich

Dies ist auf die dramatische Veränderung des Oberflächen-Volumen-Verhältnisses zurückzuführen. Mit mehr Atomen an der Oberfläche können Eigenschaften wie elektrische Leitfähigkeit, optische Reflektivität und mechanische Härte präzise eingestellt werden.

Ein breites Spektrum an Anwendungen

Diese Fähigkeit, Materialeigenschaften zu steuern, hat zu einer weit verbreiteten industriellen Nutzung geführt. Dünnschichten sind entscheidend für:

- Schutzbeschichtungen: Verbesserung der Beständigkeit gegen Verschleiß, Korrosion und hohe Temperaturen an Werkzeugen und Luft- und Raumfahrtkomponenten.

- Optische Beschichtungen: Erzeugung von Antireflexschichten auf Brillengläsern, Spiegeln und Architekturglas zur Wärmedämmung.

- Elektronik: Herstellung von Halbleitern, Solarzellen und Touchscreen-Displays.

- Dekorative Oberflächen: Aufbringen dauerhafter und attraktiver metallischer Schichten auf Gegenstände von Schmuck bis zu Badezimmerarmaturen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den gewünschten Eigenschaften des Endfilms, dem verwendeten Material und Produktionsfaktoren wie Kosten und Effizienz ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Materialien oder komplexer Legierungen ohne Änderung ihrer Zusammensetzung liegt: PVD ist aufgrund seines direkten physikalischen Transfermechanismus oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer konformen Beschichtung auf einer komplexen, nicht-ebenen Oberfläche liegt: Ein gasbasiertes Verfahren wie CVD kann effektiver sein, da die Gase alle Oberflächen erreichen können, um zu reagieren.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur- oder extrem harten Beschichtungen wie diamantähnlichem Kohlenstoff liegt: CVD ist eine gängige und hochwirksame Methode zur Herstellung dieser spezifischen Materialien.

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer und chemischer Abscheidung befähigt Sie, das richtige Werkzeug für die Entwicklung der nächsten Materialgeneration auszuwählen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalisch (keine chemische Veränderung) |

| Umgebung | Vakuumkammer |

| Gängige Methoden | Sputtern, Thermische Verdampfung, Gepulste Laserabscheidung |

| Hauptanwendung | Erzeugung dünner, hochreiner Beschichtungen |

| Hauptvorteil | Bewahrt die Zusammensetzung des Ausgangsmaterials |

Bereit, überlegene Materialien mit hochreinen Dünnschichten zu entwickeln? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher PVD-Laborgeräte und Verbrauchsmaterialien, um Ihre Forschungs- und Produktionsanforderungen zu erfüllen. Ob Sie Schutzbeschichtungen, optische Schichten oder elektronische Komponenten entwickeln, unsere Lösungen gewährleisten Präzision und Zuverlässigkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Herausforderungen und Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion