Die physikalische Gasphasenabscheidung (PVD) ist ein vakuumbasierter Prozess zur Herstellung von Hochleistungs-Dünnschichten und -Beschichtungen. Dabei wird ein festes Material in einen Dampf umgewandelt, der dann Atom für Atom auf eine Zieloberfläche, das sogenannte Substrat, transportiert wird und dort kondensiert. Diese Methode ist grundlegend für die Herstellung von Nanomaterialien und die Verbesserung der Eigenschaften von allem, von Halbleiterchips bis hin zu Luft- und Raumfahrtkomponenten.

PVD ist im Wesentlichen ein physikalischer „Spritzlackierprozess“ auf atomarer Ebene. Dabei wird ein festes Material verdampft und dann als ultradünner, hochhaftender Film abgeschieden, ohne dass chemische Reaktionen zur Bildung des Endmaterials auf dem Substrat erforderlich sind.

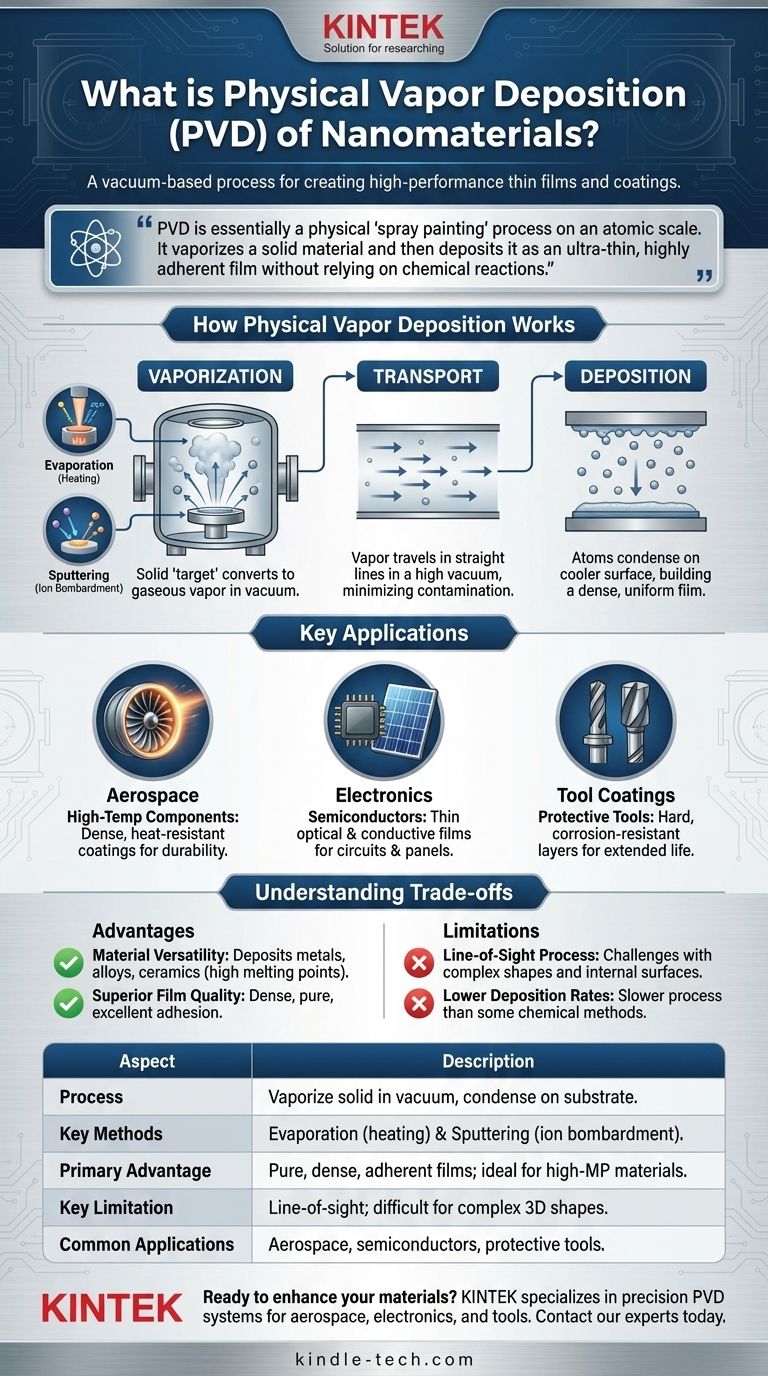

Wie die physikalische Gasphasenabscheidung funktioniert

Der PVD-Prozess läuft unter Hochvakuum ab und lässt sich in drei Hauptphasen unterteilen: Verdampfung des Ausgangsmaterials, Transport des Dampfes und Abscheidung auf dem Substrat.

Die Vakuumumgebung

Eine Vakuumkammer ist für PVD unerlässlich. Sie entfernt Luft und andere Gase, die mit dem verdampften Material reagieren oder dessen Weg zum Substrat behindern könnten, und gewährleistet so einen reinen und unverunreinigten Endfilm.

Der Verdampfungsschritt

Hier wird das feste „Target“-Material in einen gasförmigen Dampf umgewandelt. Dafür gibt es zwei primäre Methoden.

- Verdampfung: Das Ausgangsmaterial wird im Vakuum erhitzt, bis es verdampft und direkt in ein Gas übergeht. Dies geschieht oft mit Techniken wie der Elektronenstrahlverdampfung, die in der Luft- und Raumfahrt häufig eingesetzt wird.

- Sputtern (Kathodenzerstäubung): Das Ausgangsmaterial wird mit hochenergetischen Ionen (typischerweise aus einem Inertgas wie Argon) beschossen. Dieser energiereiche Aufprall schlägt physikalisch Atome von der Oberfläche des Targets ab und schleudert sie in die Vakuumkammer.

Abscheidung auf dem Substrat

Die verdampften Atome bewegen sich geradlinig von der Quelle zum Substrat. Bei der Ankunft kondensieren sie auf der kühleren Oberfläche und bilden allmählich einen dünnen, dichten und gleichmäßigen Film.

Schlüsselanwendungen von PVD

Die einzigartigen Fähigkeiten von PVD machen es zu einer kritischen Technologie in vielen fortgeschrittenen Industrien für das Aufbringen spezialisierter Beschichtungen.

Luft- und Raumfahrt sowie Hochtemperaturkomponenten

PVD wird verwendet, um dichte, temperaturbeständige Beschichtungen auf Teile wie Turbinenschaufeln aufzubringen. Diese Filme erhöhen die Haltbarkeit und schützen Komponenten vor extremer Hitze und Belastung im Betrieb.

Elektronik und Halbleiter

In der Elektronikindustrie bringt PVD die dünnen optischen und leitfähigen Schichten auf, die für Solarmodule und integrierte Schaltkreise notwendig sind. Diese präzise Kontrolle auf atomarer Ebene ist für die moderne Mikroelektronik von entscheidender Bedeutung.

Schützende Werkzeugbeschichtungen

Harte, korrosionsbeständige Beschichtungen werden mit PVD auf Schneidwerkzeuge, Bohrer und Formen aufgebracht. Dies verlängert die Lebensdauer und Leistung von Werkzeugen, die in rauen Industrieumgebungen eingesetzt werden, erheblich.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Das Verständnis seiner Vorteile und Einschränkungen ist entscheidend für einen effektiven Einsatz.

Vorteil: Materialvielfalt

PVD kann eine Vielzahl von Materialien abscheiden, darunter Metalle, Legierungen und Keramiken. Es ist besonders effektiv für Materialien mit sehr hohen Schmelzpunkten, die mit anderen Methoden schwer zu verarbeiten sind.

Vorteil: Überlegene Filmqualität

Die resultierenden Filme sind typischerweise sehr dicht, rein und weisen eine ausgezeichnete Haftung auf dem Substrat auf. Dies erzeugt eine langlebige und zuverlässige Beschichtung.

Einschränkung: Line-of-Sight-Prozess

Da der Dampf sich geradlinig bewegt, kann PVD nur Oberflächen beschichten, die einen direkten, ungehinderten Weg von der Quelle haben. Dies macht es schwierig, komplexe Formen mit Innenflächen oder Hinterschneidungen gleichmäßig zu beschichten.

Einschränkung: Geringere Abscheidungsraten

Im Vergleich zu einigen chemischen Methoden kann PVD ein langsamerer Prozess sein. Dies kann ein wichtiger Faktor für die Massenproduktion sein, bei der der Durchsatz eine primäre Rolle spielt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung von PVD hängt vollständig von den Materialeigenschaften und der Oberflächengeometrie ab, die Ihr Projekt erfordert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer reinen, dichten Beschichtung auf einer relativ einfachen Oberfläche liegt: PVD ist eine ausgezeichnete Wahl, insbesondere für Materialien mit hohen Schmelzpunkten.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer hochbeständigen, verschleißfesten Schicht auf Werkzeuge liegt: PVD-Techniken sind der Industriestandard für die Herstellung harter, schützender Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen, dreidimensionalen Objekts liegt: Sie sollten die chemische Gasphasenabscheidung (CVD) untersuchen, einen Prozess, der Gasphasen-Chemische Reaktionen nutzt und nicht die Line-of-Sight-Einschränkungen von PVD hat.

Das Verständnis des grundlegenden Mechanismus von PVD – Verdampfen, Transportieren, Kondensieren – ist der Schlüssel zur Nutzung seiner Leistungsfähigkeit für die fortschrittliche Materialtechnik.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verdampft ein festes Material im Vakuum, das dann Atom für Atom auf einem Substrat kondensiert. |

| Schlüsselmethoden | Verdampfung (Erhitzen) und Sputtern (Beschuss mit Ionen). |

| Hauptvorteil | Erzeugt reine, dichte und hochhaftende Filme; ideal für Materialien mit hohem Schmelzpunkt. |

| Hauptbeschränkung | Sichtlinienprozess, wodurch die gleichmäßige Beschichtung komplexer 3D-Formen schwierig ist. |

| Häufige Anwendungen | Luft- und Raumfahrtkomponenten, Halbleiterchips und schützende Werkzeugbeschichtungen. |

Bereit, Ihre Materialien mit Hochleistungs-Dünnschichten zu verbessern?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich PVD-Systeme, um Ihnen bei der Entwicklung überlegener Beschichtungen für Luft- und Raumfahrt, Elektronik und Industriewerkzeuge zu helfen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Herstellung reiner, langlebiger und hochhaftender Filme erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologie Ihre spezifischen Labor- und F&E-Anforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur