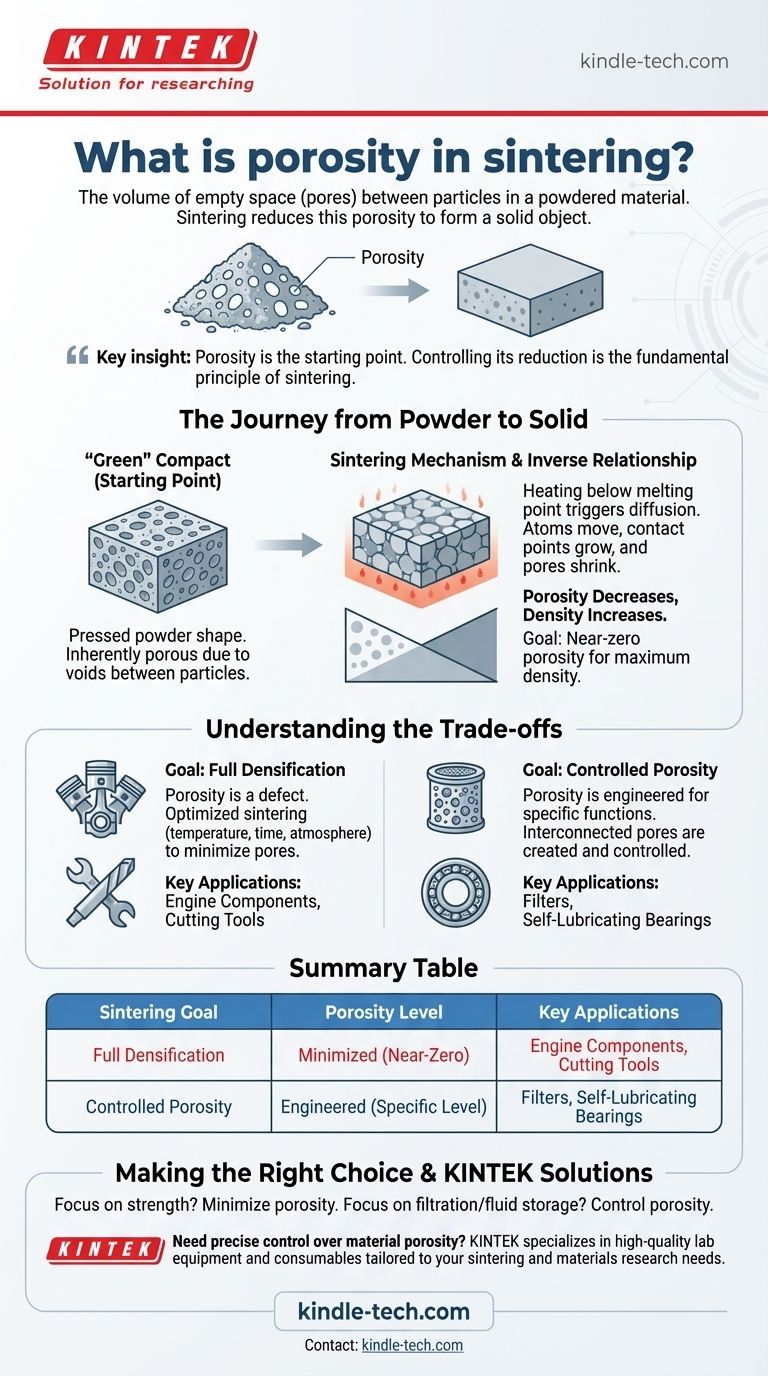

Im Kontext der Fertigung bezieht sich Porosität auf das Volumen an Leerraum oder Poren, das zwischen den einzelnen Partikeln eines Pulvermaterials vorhanden ist. Während des Sinterprozesses besteht das Hauptziel darin, diese Pulvermasse auf eine Temperatur zu erhitzen, um diese Porosität systematisch zu reduzieren, wodurch die Partikel miteinander verbunden werden und ein dichtes, festes Objekt entsteht.

Die Porosität ist der Ausgangspunkt, nicht das Endziel, der meisten Sintervorgänge. Das Verständnis und die Kontrolle der Reduzierung dieser Poren ist das grundlegende Prinzip hinter der Verwendung des Sinterprozesses, um loses Pulver in eine starke, funktionale Komponente umzuwandeln.

Die Reise vom Pulver zum Feststoff

Das Sintern ist ein thermischer Prozess, der einen aus Pulver gepressten Körper in eine zusammenhängende, feste Masse umwandelt. Die Entwicklung der Porosität ist die zentrale Geschichte dieser Transformation.

Der Ausgangspunkt: Der „Grünling“

Bevor das Sintern beginnt, liegt das Material als „Grünling“ vor. Dies ist einfach Pulver, das in eine gewünschte Form gepresst wurde.

Da er aus einzelnen Partikeln besteht, ist dieser Grünling von Natur aus porös. Diese Hohlräume zwischen den Partikeln definieren seine anfängliche Porosität.

Der Mechanismus der Porenreduzierung

Beim Sintern wird der Grünling auf eine hohe Temperatur erhitzt, die jedoch unterhalb des Schmelzpunktes des Materials liegt.

Bei dieser Temperatur beginnt ein als Diffusion bezeichneter Prozess. Atome bewegen sich über die Grenzen der Partikel, wodurch sich die Kontaktpunkte zwischen ihnen vergrößern und verschmelzen. Dieser atomare Transport zieht die Partikelzentren näher zusammen, wodurch die Poren effektiv verkleinert und beseitigt werden.

Die umgekehrte Beziehung: Porosität und Dichte

Porosität und Dichte stehen in umgekehrtem Verhältnis. Wenn die Poren während des Sinterns beseitigt werden, verringert sich der Leerraum im Material.

Folglich nimmt die Dichte des Materials zu. Das ultimative Ziel für viele Strukturteile ist es, sich der theoretisch maximalen Dichte des Materials anzunähern, was einer nahezu Null-Porosität entspricht.

Die Abwägungen verstehen

Obwohl das Sintern oft zur Beseitigung von Porosität eingesetzt wird, kann es auch zur Herstellung von Materialien verwendet werden, bei denen ein bestimmter Grad an Porosität ein wünschenswertes Merkmal ist. Das Ziel bestimmt den Prozess.

Das Ziel der vollständigen Verdichtung

Für die meisten strukturellen Anwendungen, wie z. B. Motorkomponenten oder Schneidwerkzeuge, ist Porosität ein Defekt. Poren wirken als Spannungskonzentrationspunkte und reduzieren die Gesamtfestigkeit, Duktilität und Ermüdungsbeständigkeit des Materials.

In diesen Fällen wird der Sinterprozess mit spezifischen Temperaturen, Zeiten und Atmosphären optimiert, um die Porosität so weit wie möglich zu reduzieren.

Der Wert kontrollierter Porosität

Bei anderen Anwendungen wird die Porosität in das Endteil eingebracht. Diese Poren werden absichtlich erzeugt und kontrolliert, um eine bestimmte Funktion zu erfüllen.

Beispielsweise werden poröse Sinterwerkstoffe für Filter verwendet, bei denen die miteinander verbundenen Poren Flüssigkeiten passieren lassen, während Verunreinigungen zurückgehalten werden. Sie werden auch für selbstschmierende Lager verwendet, bei denen die Poren als Reservoir für Öl dienen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Porosität beim Sintern hängt vollständig von den gewünschten Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und mechanischer Integrität liegt: Ihr Ziel ist es, die Porosität zu minimieren, indem Sie den Sinterzyklus optimieren, um die höchstmögliche Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Flüssigkeitsspeicherung liegt: Ihr Ziel ist es, den Sinterprozess zu steuern, um ein spezifisches, stabiles und zusammenhängendes Netzwerk von Poren zu erzeugen.

Die Beherrschung des Sinterprozesses ist eine Frage der Beherrschung der Kontrolle der Porosität.

Zusammenfassungstabelle:

| Sinterziel | Porositätsgrad | Schlüsselanwendungen |

|---|---|---|

| Vollständige Verdichtung | Minimiert (nahe Null) | Motorkomponenten, Schneidwerkzeuge |

| Kontrollierte Porosität | Technisch erzeugt (spezifischer Grad) | Filter, selbstschmierende Lager |

Benötigen Sie präzise Kontrolle über die Materialporosität für die Projekte Ihres Labors? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Sinter- und Materialforschungsanforderungen zugeschnitten sind. Ob Sie dichte Strukturkomponenten oder innovative poröse Materialien entwickeln, unser Fachwissen stellt sicher, dass Sie konsistente, zuverlässige Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpress-Sinteranlage für hochdichtes VC/Cu?

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten