Im Wesentlichen ist das Formpressen mit positivem Druck ein hochpräzises Fertigungsverfahren, bei dem das Rohmaterial in eine Werkzeugform eingebracht und vollständig eingeschlossen wird, bevor Druck ausgeübt wird. Im Gegensatz zum Standard-Formpressen verhindert dieses Design, dass überschüssiges Material austritt, und zwingt es, unter direktem Druck das Endteil zu formen.

Das positive Formen ist ein Kompromiss: Sie tauschen die Einfachheit und Nachsicht einer Standardform mit „Gratbildung“ gegen eine überlegene Kontrolle der Teiledichte, minimale Materialverschwendung und die Fähigkeit, komplexe Formen zu bilden. Es ist eine Technik, die wegen ihrer Präzision und nicht wegen ihrer Geschwindigkeit gewählt wird.

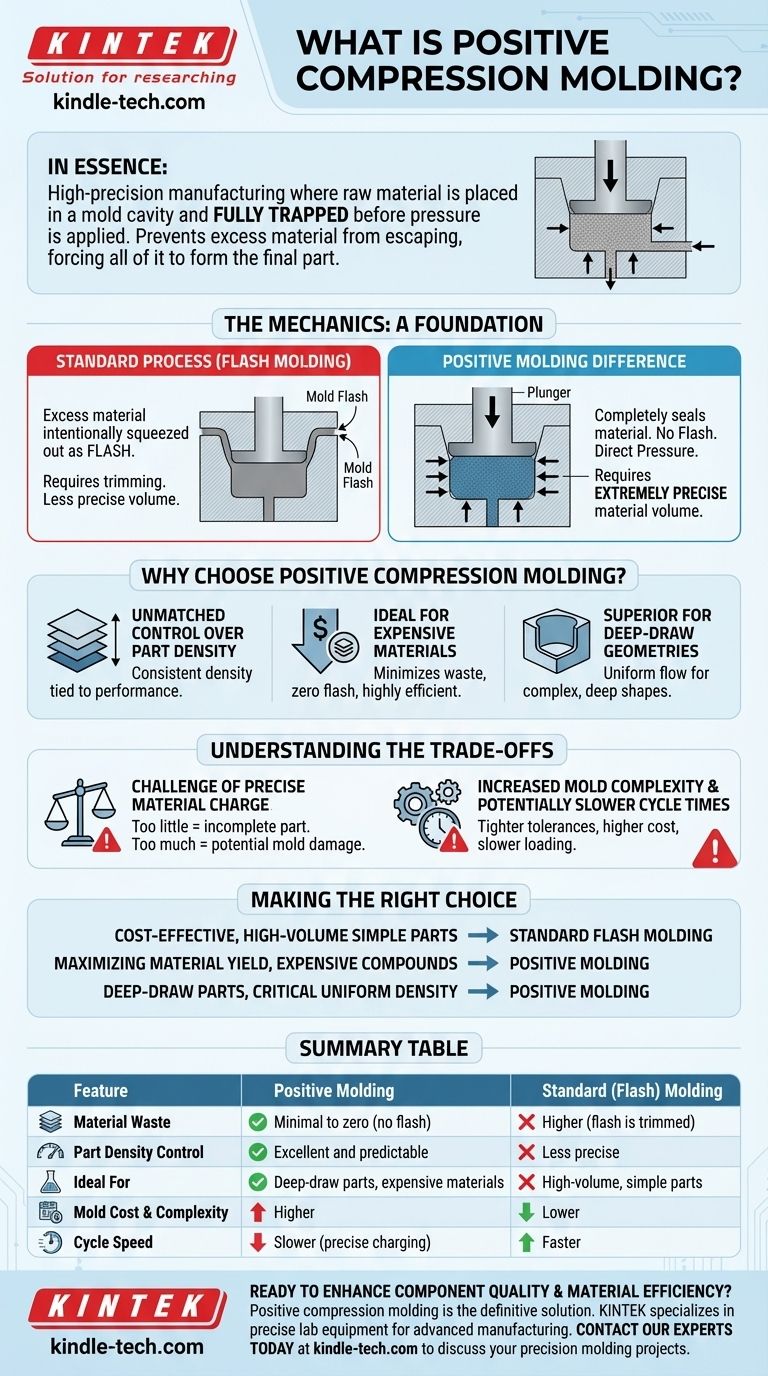

Die Mechanik des Formpressens: Eine Grundlage

Um das positive Formen zu verstehen, muss man zunächst den Standardprozess verstehen, aus dem es sich entwickelt hat. Beide Methoden verwenden Hitze und Druck, um eine Materialcharge zu formen, aber die Art und Weise, wie sie Volumen und Druck handhaben, unterscheidet sich grundlegend.

Der Standardprozess (Gratformung)

Beim typischen Formpressen wird eine vorgemessene Menge Gummi oder Kunststoff, oft etwas mehr als benötigt, in die untere Hälfte einer beheizten Form gegeben.

Wenn die Form schließt, bewirken Druck und Hitze, dass das Material fließt und den Hohlraum füllt.

Überschüssiges Material, bekannt als Formgrat (Mold Flash), wird absichtlich in kleine Überlaufnuten gepresst, die an der Trennebene der Form vorgesehen sind. Dieser Grat wird später vom fertigen Teil abgeschnitten.

Der Unterschied beim positiven Formen

Das Formpressen mit positivem Druck eliminiert Grate konstruktionsbedingt. Die Form besteht aus einem Hohlraum und einem passenden Stempel (oder „Patrize“), der eng darin sitzt, ähnlich wie ein Kolben in einem Zylinder.

Wenn die Form schließt, dringt der Stempel in den Hohlraum ein und versiegelt die Materialcharge vollständig darin.

Der gesamte ausgeübte Druck wirkt direkt auf das Material und zwingt es, jedes Detail der Form auszufüllen. Da nichts entweichen kann, muss das Volumen der ursprünglichen Materialcharge extrem präzise sein.

Warum Formpressen mit positivem Druck wählen?

Ingenieure schreiben das positive Formen vor, wenn die Teileleistung und Materialeffizienz wichtiger sind als die reine Produktionsgeschwindigkeit. Die Vorteile gehen direkt auf die Einschränkungen des Standardformens ein.

Unübertroffene Kontrolle über die Teiledichte

Da das gesamte Material eingeschlossen ist, ist die endgültige Dichte des Teils ein direktes und vorhersagbares Ergebnis des Materialvolumens und der aufgebrachten Kraft. Dies ist entscheidend für Komponenten, bei denen eine konstante Dichte mit der Leistung zusammenhängt, wie z. B. Dichtungen oder Schwingungsdämpfer.

Ideal für teure Materialien

Das positive Formen ist außergewöhnlich effizient. Da kein Material durch Gratbildung verloren geht, wird der Abfall minimiert. Dies macht es zur überlegenen Wahl, wenn mit hochpreisigen Verbindungen wie speziellen Elastomeren, Silikonen oder fortschrittlichen Polymeren gearbeitet wird, bei denen jedes eingesparte Gramm die Bilanz beeinflusst.

Überlegen für Tiefziehgeometrien

Ein Tiefziehteil ist eines, dessen Tiefe größer ist als sein Durchmesser. Das Material unter Verwendung des Standardformens in eine solche Form zu zwingen, ist schwierig und kann zu Defekten führen.

Der direkte Druck des Stempels in einer positiven Form wirkt wie ein hydraulischer Stößel und stellt sicher, dass das Material gleichmäßig fließt und diese tiefen, komplexen Hohlräume für ein gleichmäßiges und lückenfreies Teil vollständig ausfüllt.

Die Kompromisse verstehen

Die Präzision des positiven Formens bringt spezifische betriebliche Herausforderungen mit sich. Es ist keine universell überlegene Methode, und ihre Nachteile müssen sorgfältig abgewogen werden.

Die Herausforderung der präzisen Materialcharge

Dies ist die größte Herausforderung beim positiven Formen. Da es keinen Überlauf für überschüssiges Material gibt, muss die Anfangsladung mit extremer Genauigkeit abgemessen werden.

Zu wenig Material führt zu einem unvollständigen, unbrauchbaren Teil. Zu viel Material kann immensen Druck erzeugen, was potenziell die Form oder die Presse selbst beschädigen kann.

Erhöhte Werkzeugkomplexität und -kosten

Das eng anliegende Design von Stempel und Hohlraum erfordert viel engere Bearbeitungstoleranzen als eine einfache Gratform. Diese Präzisionstechnik macht das anfängliche Werkzeug komplexer und daher in der Herstellung teurer.

Potenziell langsamere Zykluszeiten

Die Notwendigkeit, eine präzise Materialcharge sorgfältig abzuwiegen und einzufüllen, kann den gesamten Produktionszyklus verlangsamen. Im Gegensatz dazu ermöglicht die Gratformung einen schnelleren, weniger präzisen Befüllvorgang, bei dem das Volumen Vorrang vor der Perfektion pro Teil hat.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen positivem Formen und Standard-Formpressen ist eine strategische, die auf den einzigartigen Prioritäten Ihres Projekts basiert.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion einfacher Teile liegt: Das Standard-Gratformen ist fast immer die praktischere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialausbeute bei teuren Verbindungen liegt: Das „Abfallfreie“-Merkmal des positiven Formens bietet einen klaren finanziellen und ressourcentechnischen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Tiefziehteilen oder Komponenten liegt, bei denen eine gleichmäßige Dichte für die Leistung entscheidend ist: Das positive Formen ist die wesentliche Technik, um die Teileintegrität und -qualität zu gewährleisten.

Letztendlich ermöglicht Ihnen das Verständnis dieser Unterscheidung, Ihren Fertigungsprozess direkt auf die kritischen Leistungs- und Kostenanforderungen Ihres Teils abzustimmen.

Zusammenfassungstabelle:

| Merkmal | Positives Formen | Standard- (Grat-) Formen |

|---|---|---|

| Materialabfall | Minimal bis null (kein Grat) | Höher (Grat wird abgeschnitten) |

| Kontrolle der Teiledichte | Ausgezeichnet und vorhersagbar | Weniger präzise |

| Ideal für | Tiefziehteile, teure Materialien | Teile mit hohem Volumen, einfache Teile |

| Werkzeugkosten & Komplexität | Höher | Niedriger |

| Zyklusgeschwindigkeit | Langsamer (präzise Befüllung erforderlich) | Schneller |

Bereit, die Komponentenqualität und Materialeffizienz zu verbessern?

Das Formpressen mit positivem Druck ist die definitive Lösung für Anwendungen, die eine überlegene Dichtekontrolle, komplexe Geometrien und maximale Materialausbeute erfordern – insbesondere bei der Arbeit mit hochpreisigen Polymeren und Elastomeren.

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für fortschrittliche Fertigungsprozesse wie das positive Formen erforderlich sind. Unsere Expertise hilft Laboren und Herstellern, konsistente, hochleistungsfähige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Präzisionsformprojekte unterstützen und Ihnen bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Material- und Teileanforderungen helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

Andere fragen auch

- Wofür wird eine Pressform verwendet? Erzielung wiederholbarer Präzision und Effizienz

- Welche Rolle spielt eine Edelstahlform beim Heißpressen von Li6PS5Cl? Präzise Festkörperverdichtung erreichen

- Welche Funktionen erfüllen Hochtemperaturformen beim Vakuum-Heißpressen? Verbesserung der Präzision von Metallverbundwerkstoffen

- Welche Rolle spielen Graphittiegel beim Sintern unter Vakuum-Heißpressen? Optimierung von TiCN-verstärkten Verbundwerkstoffen

- Welche Rolle spielen hochreine Graphitformen beim Sintern von Ti2AlN? Optimieren Sie Ihre SPS- und Heißpressprozesse

- Was sind die Hauptfunktionen von hochreinen Graphitformen? Verbessern Sie die Präzision beim Sintern Ihrer Diamantwerkzeuge

- Was sind die Techniken des Formpressens? BMC, SMC und Nasslaminieren erklärt

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?