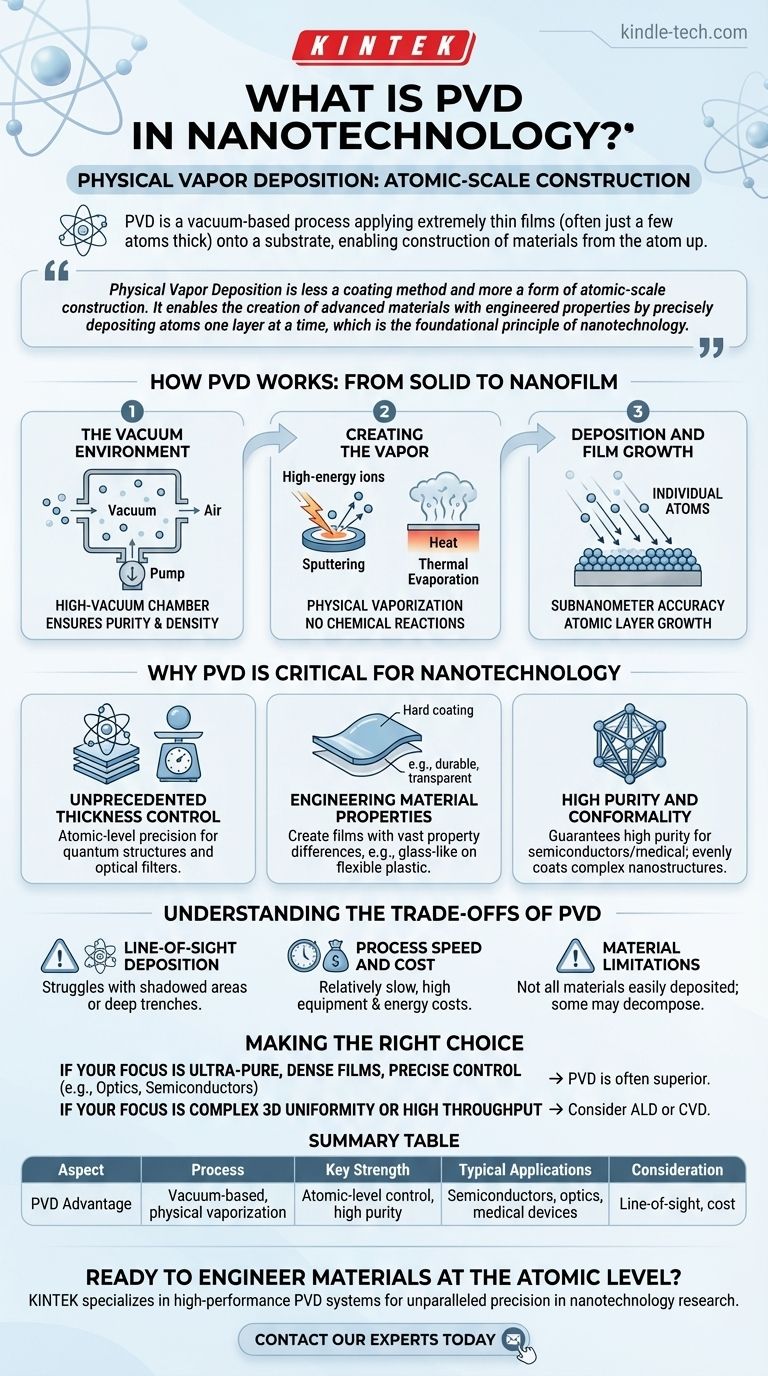

In der Nanotechnologie steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es ist ein vakuumbasierter Prozess, der verwendet wird, um extrem dünne Materialschichten – oft nur wenige Atome dick – auf eine Oberfläche oder ein Substrat aufzubringen. Diese Technik ist für die Nanotechnologie von grundlegender Bedeutung, da sie Ingenieuren und Wissenschaftlern ermöglicht, Materialien von Grund auf atomar aufzubauen, wodurch sie präzise Kontrolle über die Eigenschaften des Endprodukts wie Haltbarkeit, Leitfähigkeit und optisches Verhalten erhalten.

Die physikalische Gasphasenabscheidung ist weniger eine Beschichtungsmethode als vielmehr eine Form des Aufbaus im atomaren Maßstab. Sie ermöglicht die Schaffung fortschrittlicher Materialien mit maßgeschneiderten Eigenschaften durch präzises Abscheiden von Atomen Schicht für Schicht, was das Grundprinzip der Nanotechnologie ist.

Wie PVD funktioniert: Vom Feststoff zum Nanofilm

PVD umfasst eine Familie von Techniken, die jedoch alle dasselbe Kernprinzip teilen: Umwandlung eines festen Materials in einen Dampf in einem Vakuum, Transport und Kondensation auf einem Zielsubstrat zur Bildung eines festen Films.

Die Vakuumumgebung

Der gesamte PVD-Prozess findet in einer Hochvakuumkammer statt. Dies ist entscheidend, da Luft und andere Partikel entfernt werden, die den Film kontaminieren oder die verdampften Atome auf ihrem Weg stören könnten.

Ein nahezu perfektes Vakuum gewährleistet, dass der resultierende Nanofilm außergewöhnlich rein und dicht ist.

Erzeugung des Dampfes (Der „physikalische“ Schritt)

Das „physikalische“ in PVD bezieht sich auf die Methode, die zur Verdampfung des Ausgangsmaterials oder „Targets“ verwendet wird. Dies geschieht ohne chemische Reaktionen.

Die beiden gängigsten Methoden sind das Sputtern, bei dem das Target mit hochenergetischen Ionen bombardiert wird, die Atome herausschlagen, und die thermische Verdampfung, bei der das Material erhitzt wird, bis es siedet und Atome als Dampf freisetzt.

Abscheidung und Filmwachstum

Nach der Verdampfung bewegen sich die einzelnen Atome geradlinig durch die Vakuumkammer, bis sie auf das kühlere Substrat treffen.

Beim Aufprall kondensieren sie und beginnen, einen dünnen Film zu bilden. Durch präzise Steuerung der Prozessdauer und -bedingungen können die Bediener eine Genauigkeit im Subnanometerbereich erreichen und den Film Schicht für Schicht atomar aufbauen.

Warum PVD für die Nanotechnologie entscheidend ist

PVD ist nicht nur ein Beschichtungsprozess; es ist eine ermöglichende Technologie. Ihre Präzision ermöglicht die praktische Herstellung von nanoskaligen Geräten und Materialien.

Beispiellose Dickenkontrolle

Die Fähigkeit, die Filmdicke mit atomarer Präzision zu steuern, ist von größter Bedeutung. Dies ermöglicht die Schaffung von Strukturen wie Quantentöpfen in Halbleitern oder spezialisierten optischen Filtern, bei denen die Leistung davon abhängt, dass ein Film eine exakte Anzahl von Atomen dick ist.

Entwicklung von Materialeigenschaften

PVD ermöglicht es uns, Filme mit Eigenschaften zu erzeugen, die sich stark vom Ausgangsmaterial unterscheiden. Durch die Kontrolle der Nanostruktur des Films können wir seine makroskopischen Eigenschaften steuern.

Zum Beispiel kann ein haltbarer, kratzfester und transparenter Film auf flexiblen Kunststoff aufgebracht werden, wodurch er glasähnliche Eigenschaften ohne die Sprödigkeit erhält. Dies ist für fortschrittliche Elektronik, medizinische Implantate und Optik unerlässlich.

Hohe Reinheit und Konformalität

Die Vakuumumgebung garantiert einen Film von sehr hoher Reinheit, was für Halbleiter- und medizinische Anwendungen entscheidend ist.

PVD bietet auch eine ausgezeichnete Konformalität, was bedeutet, dass es die Oberflächen komplexer, dreidimensionaler Nanostrukturen gleichmäßig beschichten kann, um eine gleichmäßige Leistung über ein gesamtes Gerät hinweg zu gewährleisten.

Die Kompromisse von PVD verstehen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für den effektiven Einsatz.

Sichtlinienabscheidung

PVD ist primär ein Sichtlinienprozess. Die verdampften Atome bewegen sich geradlinig, was bedeutet, dass sie Schwierigkeiten haben können, die „schattigen“ Bereiche oder tiefe, schmale Gräben von hochkomplexen 3D-Strukturen zu beschichten.

Prozessgeschwindigkeit und Kosten

Das Erreichen des notwendigen Hochvakuums und die präzise Steuerung der Abscheidungsrate können PVD im Vergleich zu chemischen Methoden zu einem relativ langsamen Prozess machen.

Darüber hinaus stellen PVD-Anlagen eine erhebliche Kapitalinvestition dar und erfordern einen erheblichen Energieaufwand für den Betrieb, wodurch sie eher für hochwertige Anwendungen geeignet sind.

Materialbeschränkungen

Obwohl vielseitig, können nicht alle Materialien problemlos mit PVD abgeschieden werden. Einige Verbindungen können sich beim Erhitzen zersetzen, oder es kann schwierig sein, sie effektiv zu sputtern, was alternative Abscheidungstechniken erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den technischen und wirtschaftlichen Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, dichter Filme mit präziser Dickenkontrolle auf atomarer Ebene liegt (z. B. für fortschrittliche Optik, Halbleiter oder Hartbeschichtungen): PVD ist aufgrund seiner physikalischen Natur und der sauberen Vakuumumgebung oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung hochkomplexer 3D-Nanostrukturen oder der Erzielung eines höheren Durchsatzes für weniger empfindliche Anwendungen liegt: Möglicherweise müssen Sie Alternativen wie die Atomlagenabscheidung (ALD) für die Konformalität oder die chemische Gasphasenabscheidung (CVD) für die Geschwindigkeit in Betracht ziehen.

Letztendlich ist PVD ein grundlegendes Werkzeug, das uns die Möglichkeit gibt, die Zukunft Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Aspekt | PVD-Vorteil |

|---|---|

| Prozess | Vakuumbasiert, physikalische Verdampfung (Sputtern/Verdampfung) |

| Hauptstärke | Dickenkontrolle auf atomarer Ebene und hochreine Filme |

| Typische Anwendungen | Halbleiter, fortschrittliche Optik, Hartbeschichtungen, medizinische Geräte |

| Überlegung | Sichtlinienbeschränkung; höhere Ausrüstungs- und Energiekosten |

Bereit, Materialien auf atomarer Ebene zu entwickeln? KINTEK ist auf Hochleistungs-Laborgeräte, einschließlich PVD-Systeme, spezialisiert, um Ihnen zu helfen, unübertroffene Präzision in Ihrer nanotechnologischen Forschung und Entwicklung zu erreichen. Unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für die Herstellung ultrareiner, langlebiger Dünnschichten erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens