In der Halbleiterfertigung steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung), ein hochkontrollierter Prozess, der verwendet wird, um extrem dünne Schichten aus Metall oder anderen Materialien auf einen Siliziumwafer abzuscheiden. Diese Technik ist nicht nur eine Beschichtung; sie ist die grundlegende Methode zum Aufbau der mikroskopisch kleinen Metallverdrahtung, bekannt als Interconnects, die die Milliarden von Transistoren auf einem modernen Mikrochip miteinander verbindet und es dem Gerät ermöglicht, zu funktionieren.

PVD ist die entscheidende Verbindung zwischen den einzelnen in Silizium geätzten Komponenten und dem endgültigen, funktionsfähigen integrierten Schaltkreis. Es ist die Technologie, die verwendet wird, um das mehrschichtige "Autobahnsystem" der Verdrahtung zu konstruieren, das es Elektrizität und Daten ermöglicht, über einen Chip zu reisen.

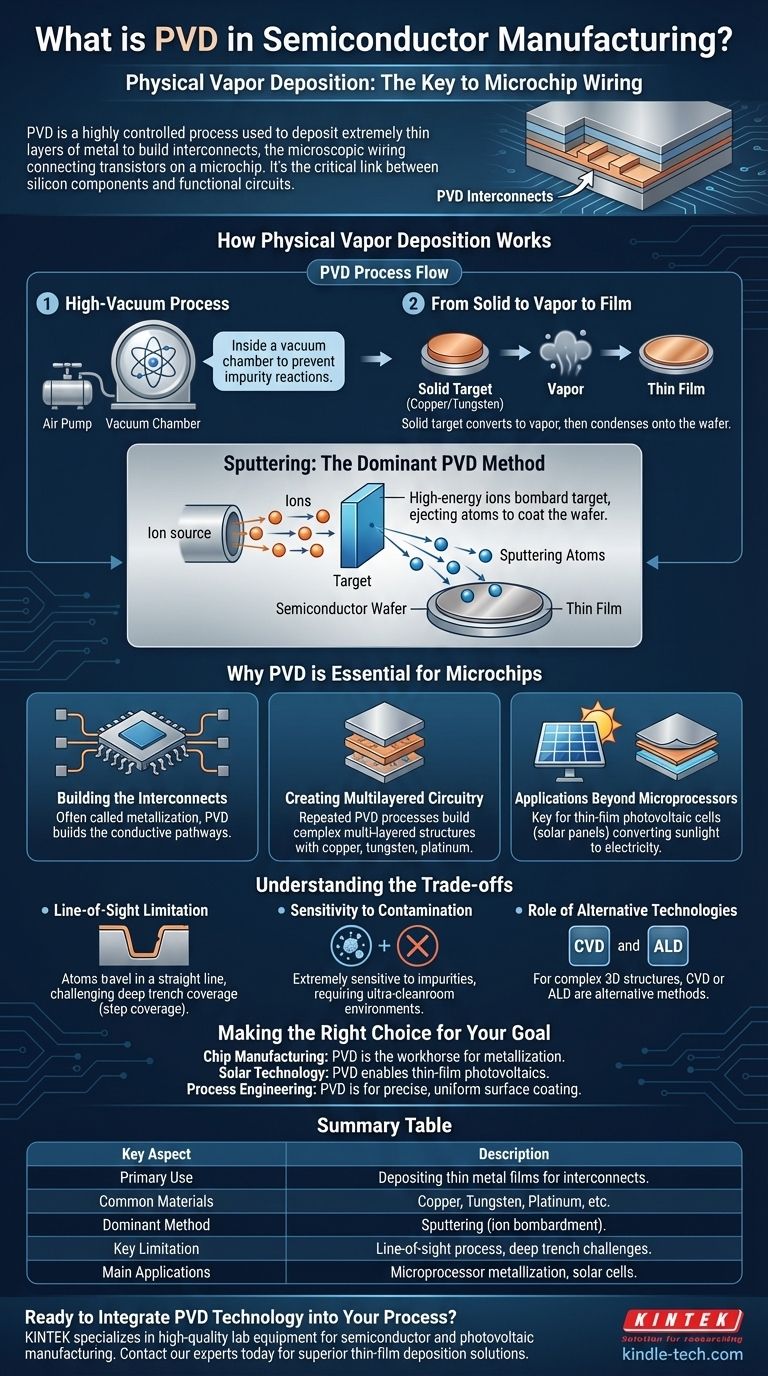

Wie die physikalische Gasphasenabscheidung funktioniert

Ein Hochvakuumprozess

PVD wird immer in einer Vakuumkammer durchgeführt. Das Entfernen fast der gesamten Luft ist entscheidend, um zu verhindern, dass das Abscheidungsmaterial mit Sauerstoff oder anderen Partikeln reagiert, was zu Verunreinigungen und Defekten im fertigen Chip führen würde.

Von fest zu gasförmig zu Film

Das Kernprinzip der PVD umfasst drei Schritte. Zuerst wird ein festes Ausgangsmaterial, bekannt als "Target" (z. B. ein Block aus reinem Kupfer oder Wolfram), in einen Dampf umgewandelt. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf der kühleren Oberfläche des Halbleiterwafers, wodurch ein dünner, gleichmäßiger Film entsteht.

Sputtern: Die dominante PVD-Methode

Obwohl es mehrere PVD-Methoden gibt, ist Sputtern die gebräuchlichste in der Halbleiterfertigung. Bei diesem Prozess wird das Target mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) bombardiert. Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der einzelne Atome aus dem Target herausschleudert oder "sputtert", die dann den Wafer beschichten.

Warum PVD für Mikrochips unerlässlich ist

Aufbau der Interconnects

Nachdem Transistoren im Silizium erzeugt wurden, ist der Chip im Wesentlichen eine Ansammlung unverbundener Schalter. PVD ist der Prozess, oft als Metallisierung bezeichnet, der verwendet wird, um das komplexe, mehrschichtige Netzwerk von leitfähigen Pfaden aufzubauen, die diese Transistoren zu einem komplexen Schaltkreis miteinander verbinden.

Erstellung mehrschichtiger Schaltkreise

Ein moderner Mikroprozessor kann über ein Dutzend Schichten Metallverdrahtung haben, die übereinander gestapelt und durch Isoliermaterialien getrennt sind. Der PVD-Prozess wird für jede Schicht wiederholt, um diese komplexe dreidimensionale Struktur aufzubauen. Häufig abgeschiedene Metalle sind Kupfer, Wolfram und Platin.

Anwendungen über Mikroprozessoren hinaus

PVD ist eine vielseitige Technologie, die in der gesamten Halbleiterindustrie eingesetzt wird. Sie ist ein Schlüsselprozess bei der Herstellung von Dünnschicht-Photovoltaikzellen (Solarmodule), bei denen Materialien wie Kupfer, Indium und Gallium auf Glas oder Kunststoff abgeschieden werden, um die Schichten zu erzeugen, die Sonnenlicht in Elektrizität umwandeln.

Die Kompromisse verstehen

Die "Sichtlinien"-Einschränkung

Sputtern ist ein Sichtlinien-Prozess, was bedeutet, dass die verdampften Atome in einer relativ geraden Linie vom Target zum Wafer wandern. Dies kann es schwierig machen, den Boden und die Seiten von sehr tiefen, schmalen Gräben oder Löchern in der Topographie des Chips gleichmäßig zu beschichten, eine Herausforderung, die als "Stufenbedeckung" bekannt ist.

Empfindlichkeit gegenüber Kontamination

Der Prozess ist extrem empfindlich gegenüber Verunreinigungen. Jegliche Fremdpartikel oder Moleküle in der Vakuumkammer können in den Dünnfilm eingebettet werden und potenziell einen Kurzschluss oder einen vollständigen Ausfall des Chips verursachen. Aus diesem Grund findet PVD in Ultra-Reinraumumgebungen statt.

Die Rolle alternativer Technologien

Für Anwendungen, bei denen die Sichtlinienbeschränkung ein großes Problem darstellt, greifen Ingenieure oft auf andere Methoden wie die chemische Gasphasenabscheidung (CVD) oder die atomare Schichtabscheidung (ALD) zurück, die Filme konformer über komplexe 3D-Strukturen abscheiden können.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Chipherstellung liegt: Verstehen Sie, dass PVD die Arbeitspferdetechnologie für die Metallisierung ist, die für die Schaffung des riesigen Netzwerks von Metall-Interconnects verantwortlich ist.

- Wenn Ihr Hauptaugenmerk auf der Solartechnologie liegt: Erkennen Sie PVD als wichtigen Wegbereiter für Dünnschicht-Photovoltaik, die zum Aufbau der aktiven Schichten verwendet wird, die Solarenergie einfangen.

- Wenn Ihr Hauptaugenmerk auf der Verfahrenstechnik liegt: Betrachten Sie PVD als eine präzise, aber sichtlinienbegrenzte Technik, die am besten für Anwendungen geeignet ist, bei denen eine gleichmäßige Oberflächenbeschichtung das primäre Ziel ist.

Letztendlich ist die physikalische Gasphasenabscheidung die grundlegende Technik, die isolierte Siliziumkomponenten in einen vollständig integrierten und funktionsfähigen elektronischen Schaltkreis umwandelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Hauptverwendung | Abscheidung dünner Metallfilme zur Erzeugung von Interconnects (Verdrahtung) auf Halbleiterwafern. |

| Gängige Materialien | Kupfer, Wolfram, Platin und andere Metalle. |

| Dominierende Methode | Sputtern, bei dem ein Targetmaterial mit Ionen bombardiert wird, um Atome auszustoßen. |

| Hauptbeschränkung | Sichtlinienprozess, der die gleichmäßige Beschichtung tiefer, schmaler Gräben erschweren kann. |

| Hauptanwendungen | Metallisierung von Mikroprozessoren, Dünnschicht-Solarzellen (Photovoltaik). |

Bereit, die PVD-Technologie in Ihren Prozess zu integrieren?

Ob Sie Mikrochips der nächsten Generation oder hocheffiziente Solarmodule entwickeln, die richtige Laborausrüstung ist entscheidend für präzise PVD-Forschung und -Entwicklung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf die Bedürfnisse der Halbleiter- und Photovoltaikfertigung zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine überlegene Dünnschichtabscheidung zu erreichen, Ihre Prozesseffizienz zu steigern und Ihre Markteinführungszeit zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität