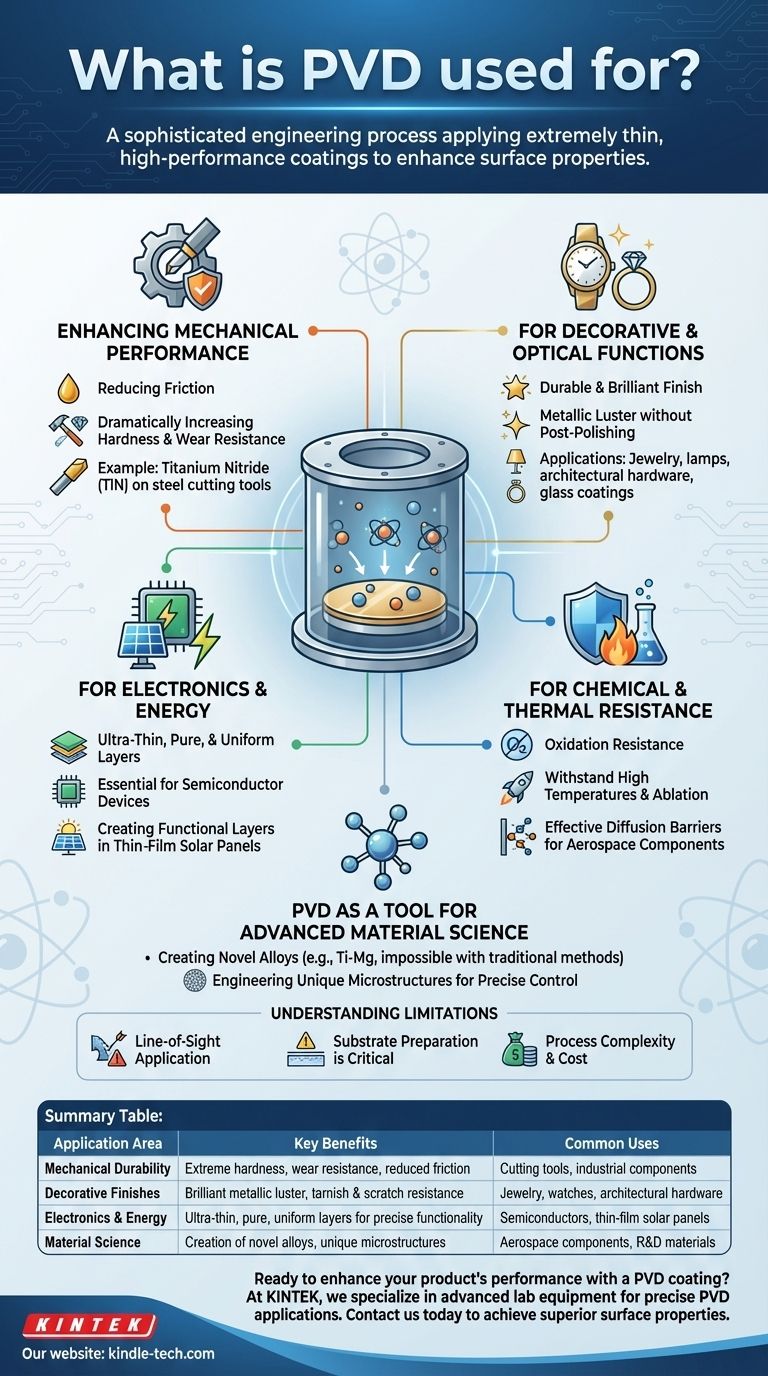

Im Wesentlichen wird die physikalische Gasphasenabscheidung (PVD) verwendet, um eine extrem dünne, hochleistungsfähige Beschichtung auf eine Oberfläche aufzubringen. Dieser Prozess wird gewählt, um die Eigenschaften eines Objekts grundlegend zu verändern und ihm eine verbesserte Härte, Verschleißfestigkeit, Korrosionsbeständigkeit oder ein spezifisches ästhetisches Finish zu verleihen, das das Basismaterial allein nicht erreichen kann.

PVD ist nicht nur eine kosmetische Schicht; es ist ein hochentwickelter Ingenieurprozess, der die Oberfläche eines Materials auf mikroskopischer Ebene transformiert. Es wird eingesetzt, wenn die Leistung oder Langlebigkeit eines Produkts entscheidend von seinen Oberflächeneigenschaften abhängt.

Das Kernprinzip: Verbesserung der Oberflächeneigenschaften

Der grundlegende Zweck von PVD ist es, einen dünnen Materialfilm – Atom für Atom – in einem Vakuum auf ein Substrat abzuscheiden. Diese Präzision ermöglicht die Erzeugung von Beschichtungen mit spezifischen, sehr wünschenswerten Eigenschaften.

Für mechanische Leistung und Haltbarkeit

PVD-Beschichtungen sind eine primäre Methode zur Verbesserung der mechanischen Eigenschaften einer Komponente. Sie erzeugen eine neue Oberfläche, die oft dem darunter liegenden Material weit überlegen ist.

Dies zeigt sich am häufigsten in der Reduzierung der Reibung und der dramatischen Erhöhung der Härte und Verschleißfestigkeit. Ein klassisches Beispiel ist die Anwendung von Titannitrid (TiN) auf Stahl-Schneidwerkzeuge, wodurch diese länger halten und besser funktionieren.

Für dekorative und optische Funktionen

PVD bietet ein langlebiges und brillantes Finish für eine breite Palette von Konsum- und Architekturprodukten. Es wird wegen seiner Fähigkeit geschätzt, einen metallischen Glanz ohne die Notwendigkeit einer Nachpolitur zu erzeugen.

Anwendungen umfassen Schmuck, Küchen- und Badezimmerarmaturen, Lampen und andere Dekorationsartikel, bei denen sowohl Ästhetik als auch Beständigkeit gegen Anlaufen und Kratzer erforderlich sind. Es wird auch für Glasbeschichtungen verwendet, die die Lichtreflexion oder -durchlässigkeit steuern können.

Für Elektronik und Energie

Die Präzision von PVD ist entscheidend bei der Herstellung von Hightech-Geräten. Der Prozess kann die ultradünnen, reinen und gleichmäßigen Schichten abscheiden, die für moderne Elektronik erforderlich sind.

Dies ist unerlässlich für die Herstellung von Halbleiterbauelementen und die Erzeugung der Funktionsschichten in Dünnschicht-Solarzellen.

Für chemische und thermische Beständigkeit

PVD-Filme können als Schutzschild wirken und ein Substrat vor seiner Umgebung schützen. Dies ist ein Hauptgrund für ihren Einsatz in anspruchsvollen Industrien.

Die Beschichtungen bieten eine ausgezeichnete Oxidationsbeständigkeit und können hohen Temperaturen und Abrieb standhalten, was PVD zu einem wichtigen Prozess für Komponenten in der Luft- und Raumfahrttechnik macht. Sie können auch als wirksame Diffusionsbarrieren dienen, die verhindern, dass Materialien ineinander migrieren.

PVD als Werkzeug für die fortgeschrittene Materialwissenschaft

Über einfache Oberflächenbeschichtungen hinaus ist PVD ein hochentwickeltes Werkzeug zur Herstellung völlig neuer Materialien, die mit traditionellen Methoden wie Schmelzen und Gießen unmöglich herzustellen sind.

Erzeugung neuartiger Legierungen

Durch die gemeinsame Abscheidung einzelner Elemente in einer Vakuumkammer können Forscher einzigartige Legierungszusammensetzungen erzeugen.

Zum Beispiel kann PVD eine Titan-Magnesium (Ti-Mg)-Legierung herstellen, die mit traditioneller Blockmetallurgie nicht hergestellt werden kann. Dies öffnet die Tür zu neuen Materialien mit einzigartigen Eigenschaften.

Entwicklung einzigartiger Mikrostrukturen

Diese Abscheidungsmethode führt zu Materialien mit außergewöhnlich feinen Korngrößen, erweiterter Löslichkeit von Elementen und einer gleichmäßigen Zusammensetzung, frei von der bei Gussmetallen üblichen Entmischung. Dies gibt Ingenieuren eine präzise Kontrolle über die endgültigen Eigenschaften eines Materials.

Die Grenzen verstehen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

Sichtlinienanwendung

PVD ist ein Sichtlinienprozess, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert. Dies kann es schwierig machen, eine perfekt gleichmäßige Beschichtung auf Teilen mit komplexen internen Geometrien oder tiefen Spalten zu erzielen.

Substratvorbereitung ist entscheidend

Die endgültige PVD-Beschichtung ist nur so gut wie die Oberfläche, auf die sie aufgetragen wird. Das Substrat muss makellos sauber und glatt sein, da jede Unvollkommenheit oder Verunreinigung auf der Oberfläche von der Beschichtung eingeschlossen wird, was möglicherweise zu einem Versagen führen kann.

Prozesskomplexität und Kosten

PVD erfordert eine Hochvakuumumgebung und spezialisierte, teure Ausrüstung. Dies macht es zu einem komplexeren und kostspieligeren Verfahren im Vergleich zu Alternativen wie Lackieren oder einigen Formen der Galvanisierung, wodurch seine Verwendung auf Anwendungen beschränkt ist, bei denen seine hohe Leistung die Investition rechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl von PVD hängt vollständig von der Leistung ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Leistung liegt: PVD ist die überlegene Wahl, um kritischen Werkzeugen und Komponenten Härte, Schmierfähigkeit und Verschleißfestigkeit zu verleihen.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen dekorativen Finish liegt: PVD bietet eine brillante, langlebige metallische Beschichtung für Konsumgüter, die wesentlich haltbarer ist als herkömmliche Alternativen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Elektronik liegt: PVD ist ein unverzichtbarer, grundlegender Prozess zur Erzeugung der präzisen Dünnschichtschichten, die in Halbleitern und Solarzellen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Materialinnovation liegt: PVD ist ein leistungsstarkes Forschungs- und Entwicklungswerkzeug zur Herstellung neuartiger Legierungen mit Eigenschaften, die mit konventioneller Metallurgie nicht erreichbar sind.

Letztendlich ist PVD die definitive Technologie, um eine Oberfläche so zu gestalten, dass sie Ziele erreicht, die das Basismaterial allein niemals könnte.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteile | Häufige Anwendungen |

|---|---|---|

| Mechanische Haltbarkeit | Extreme Härte, Verschleißfestigkeit, reduzierte Reibung | Schneidwerkzeuge, Industriekomponenten |

| Dekorative Oberflächen | Brillanter Metallglanz, Anlauf- und Kratzfestigkeit | Schmuck, Uhren, Architekturbeschläge |

| Elektronik & Energie | Ultradünne, reine, gleichmäßige Schichten für präzise Funktionalität | Halbleiter, Dünnschicht-Solarzellen |

| Materialwissenschaft | Erzeugung neuartiger Legierungen, einzigartige Mikrostrukturen | Luft- und Raumfahrtkomponenten, F&E-Materialien |

Bereit, die Leistung Ihres Produkts mit einer PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für präzise PVD-Anwendungen. Egal, ob Sie modernste Elektronik, langlebige Industriewerkzeuge oder hochwertige Dekorationsartikel entwickeln, unsere Lösungen helfen Ihnen, überragende Oberflächeneigenschaften zu erzielen, die Langlebigkeit und Leistung steigern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre spezifischen Laboranforderungen unterstützen und Ihre Projekte auf die nächste Stufe heben kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen