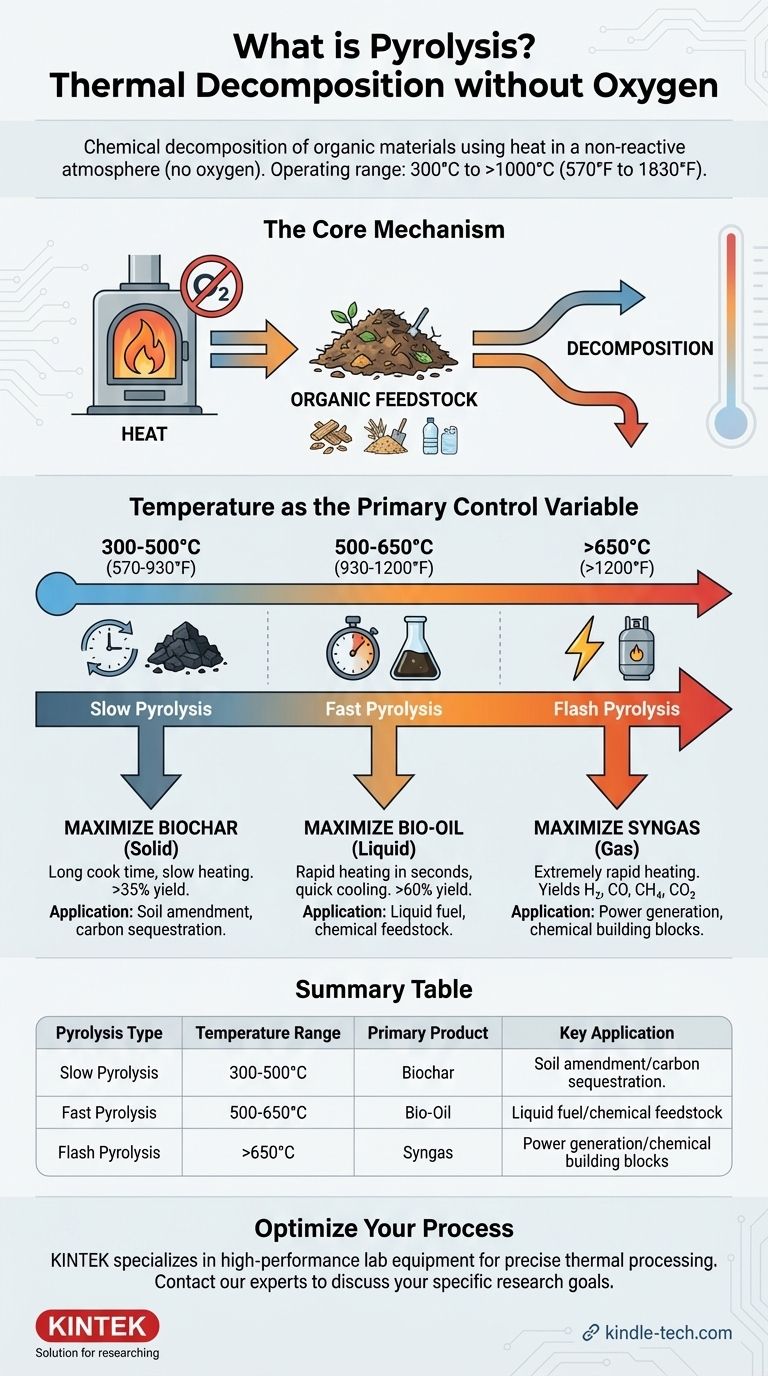

Im Wesentlichen ist die Pyrolyse die chemische Zersetzung organischer Materialien mithilfe von Wärme in einer nicht-reaktiven Atmosphäre, d. h. einer Umgebung ohne Sauerstoff. Obwohl es keine einzige „Pyrolysetemperatur“ gibt, arbeitet der Prozess im Allgemeinen in einem Bereich von 300 °C bis über 1000 °C (570 °F bis 1830 °F). Die spezifisch verwendete Temperatur ist der kritischste Faktor, da sie direkt bestimmt, ob das primäre Produkt ein Feststoff (Biokohle), eine Flüssigkeit (Bioöl) oder ein Gas (Synthesegas) ist.

Das Kernprinzip, das es zu verstehen gilt, ist, dass es bei der Pyrolyse nicht nur darum geht, eine Substanz zu erhitzen. Es geht darum, die Temperatur und die Heizrate präzise zu steuern, um organische Materie selektiv in Ihr gewünschtes Endprodukt zu zersetzen: Kohle, Öl oder Gas.

Der Kernmechanismus: Wie die Pyrolyse funktioniert

Die Pyrolyse ist ein grundlegender thermochemischer Prozess. Das Verständnis seiner Schlüsselkomponenten ist entscheidend, um ihn effektiv zu nutzen.

Die Rolle von Hitze und Sauerstoffmangel

In Anwesenheit von Sauerstoff führt Hitze zur Verbrennung. Durch den Entzug von Sauerstoff verhindert die Pyrolyse das Brennen. Stattdessen liefert die intensive Hitze die Energie, um die komplexen chemischen Bindungen innerhalb des organischen Materials aufzubrechen und es in einfachere, kleinere Moleküle zu zersetzen.

Die drei Hauptprodukte

Dieser Zersetzungsprozess liefert typischerweise drei verschiedene Produkte in unterschiedlichen Anteilen:

- Biokohle: Ein stabiler, kohlenstoffreicher fester Rückstand, ähnlich wie Holzkohle.

- Bioöl: Eine dichte, saure Flüssigkeit, auch Pyrolyseöl oder Teer genannt.

- Synthesegas: Ein Gemisch aus nicht kondensierbaren, brennbaren Gasen, darunter Wasserstoff (H₂), Kohlenmonoxid (CO), Methan (CH₄) und Kohlendioxid (CO₂).

Temperatur als primäre Kontrollvariable

Das Endergebnis der Pyrolyse ist nicht zufällig; es ist eine direkte Funktion der Temperatur und der Heizrate. Durch die Anpassung dieser Parameter können Sie den Prozess optimieren, um die Ausbeute eines bestimmten Produkts zu maximieren.

Langsame Pyrolyse: Maximierung der Biokohle

Dieser Prozess verwendet niedrigere Temperaturen, typischerweise 300–500 °C, und eine langsame Heizrate. Das Material wird über einen längeren Zeitraum, manchmal stundenlang, „gekocht“. Diese Bedingungen begrenzen die Verdampfung von Verbindungen und maximieren die Ausbeute an festem Biokohle, die über 35 % des Produkts nach Gewicht ausmachen kann.

Schnelle Pyrolyse: Maximierung von Bioöl

Zur Herstellung von flüssigem Brennstoff wird die schnelle Pyrolyse eingesetzt. Sie beinhaltet eine sehr schnelle Erhitzung auf moderate Temperaturen, etwa 500–650 °C. Das organische Material wird in Sekunden erhitzt, und die entstehenden Dämpfe werden schnell abgekühlt und kondensiert. Dieser Prozess ist darauf ausgelegt, die Ausbeute an flüssigem Bioöl zu maximieren, die über 60 % des Produkts nach Gewicht ausmachen kann.

Flash-Pyrolyse: Maximierung von Synthesegas

Bei sehr hohen Temperaturen, typischerweise über 650 °C und oft über 1000 °C, und mit extrem schnellen Heizraten, ist der Prozess auf die Gasproduktion ausgerichtet. Diese rauen Bedingungen spalten die organischen Moleküle in die kleinstmöglichen gasförmigen Komponenten auf und maximieren so die Ausbeute an Synthesegas. Dieses Gas kann dann zur Stromerzeugung oder als chemischer Baustein verwendet werden.

Verständnis der Kompromisse und Überlegungen

Obwohl die Pyrolyse leistungsstark ist, ist sie keine einfache Lösung. Die reale Anwendung erfordert die Anerkennung ihrer Komplexität.

Das Ausgangsmaterial ist entscheidend

Die Zusammensetzung des Eingangsmaterials (des „Feedstocks“) – ob es sich um Holz, landwirtschaftliche Abfälle, Kunststoff oder Reifen handelt – hat tiefgreifende Auswirkungen auf die Effizienz des Prozesses und die Qualität der Endprodukte. Ein System, das für Holzhackschnitzel optimiert ist, wird mit geschreddertem Kunststoff nicht auf die gleiche Weise funktionieren.

Energiebilanz

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie einen kontinuierlichen Energieeintrag erfordert, um ihre hohen Betriebstemperaturen aufrechtzuerhalten. Ein erfolgreiches System muss so konzipiert sein, dass der Energiewert der Produkte deutlich größer ist als die Energie, die für den Betrieb des Prozesses erforderlich ist.

Produktbehandlung und Aufbereitung

Die Rohprodukte der Pyrolyse erfordern oft eine weitere Verarbeitung. Bioöl ist korrosiv und chemisch instabil und muss typischerweise „aufbereitet“ werden, bevor es als direkt einsetzbarer Kraftstoff verwendet werden kann. Synthesegas muss von Teeren und anderen Verunreinigungen gereinigt werden, bevor es in Motoren oder Turbinen verwendet werden kann.

Abstimmung des Prozesses auf Ihr Ziel

Die richtige Pyrolysemethode hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder Kohlenstoffabscheidung liegt: Die langsame Pyrolyse ist der ideale Weg, um die Biokohleproduktion zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Kraftstoffs oder chemischen Ausgangsmaterials liegt: Die schnelle Pyrolyse ist die effektivste Methode zur Herstellung hoher Ausbeuten an Bioöl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines brennbaren Brenngases für die Stromerzeugung liegt: Die Flash-Pyrolyse oder Hochtemperaturpyrolyse maximiert Ihre Ausbeute an Synthesegas.

Indem Sie die Temperatur als präzisen Einstellknopf behandeln, können Sie organische Materialien effektiv in eine Reihe wertvoller Produkte umwandeln.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Temperaturbereich | Hauptprodukt | Wichtigste Anwendung |

|---|---|---|---|

| Langsame Pyrolyse | 300-500°C | Biokohle (Feststoff) | Bodenverbesserung, Kohlenstoffabscheidung |

| Schnelle Pyrolyse | 500-650°C | Bioöl (Flüssigkeit) | Flüssiger Brennstoff, chemischer Ausgangsstoff |

| Flash-Pyrolyse | >650°C (oft >1000°C) | Synthesegas (Gas) | Stromerzeugung, chemische Bausteine |

Bereit, Ihren Pyrolyseprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Ob Sie neue Biokohleanwendungen entwickeln, die Bioölproduktion verfeinern oder die Synthesegasausbeuten optimieren – unsere Lösungen bieten die exakte Temperaturkontrolle und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Forschungs- und Entwicklungsziele im Bereich der Pyrolyse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung