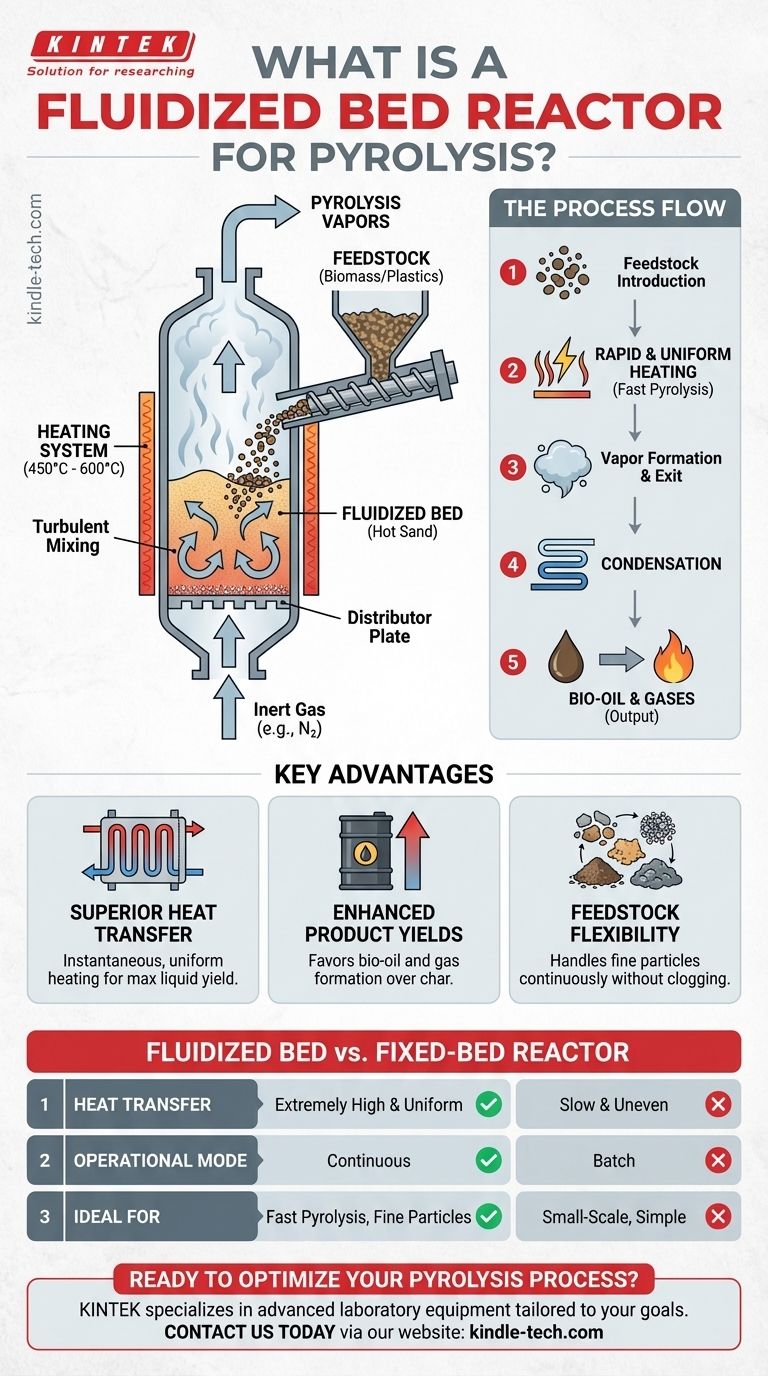

Im Wesentlichen ist ein Wirbelschichtreaktor für die Pyrolyse ein System, das ein heißes, turbulentes Bett aus festen Partikeln, wie Sand, nutzt, um organische Materialien in einer sauerstofffreien Umgebung schnell und gleichmäßig zu zersetzen. Ein Aufwärtsstrom eines Inertgases, typischerweise Stickstoff, wird durch den Sand gepresst, wodurch dieser sich wie eine kochende Flüssigkeit verhält – ein „fluidisierter“ Zustand. Dies erzeugt eine Umgebung mit extrem effizientem Wärmetransfer, was das definierende Merkmal des Reaktors ist.

Der Hauptvorteil eines Wirbelschichtreaktors bei der Pyrolyse ist seine Fähigkeit, einen außergewöhnlich hohen und gleichmäßigen Wärmetransfer zu erreichen. Diese schnelle Erhitzung maximiert die Umwandlung des Einsatzmaterials in wertvolle flüssige Produkte wie Bioöl, eine Leistung, die einfachere Reaktorkonstruktionen nur schwer erreichen können.

Wie ein Wirbelschichtreaktor funktioniert

Um seinen Wert zu verstehen, müssen wir zunächst seine Mechanik aufschlüsseln. Der Prozess ist ein dynamisches Zusammenspiel zwischen einem festen Medium, einem Gas und dem Einsatzmaterial selbst.

Die Kernkomponenten

Der Betrieb des Reaktors beruht auf drei Schlüsselelementen. Das erste ist das Bettmaterial, normalerweise Sand, das als stabiler und effizienter Wärmeträger fungiert.

Das zweite ist das Fluidisierungsgas, ein Inertgas wie Stickstoff. Dieses Gas ist entscheidend, da es unerwünschte Verbrennung und Oxidation verhindert und gleichzeitig den Fluidisierungseffekt erzeugt.

Schließlich bringt ein Heizsystem das Bettmaterial auf die für die Pyrolyse erforderlichen hohen Temperaturen, die typischerweise zwischen 450 °C und 600 °C liegen.

Das „Fluidisierungs“-Phänomen

Die Magie dieses Reaktors liegt in der Fluidisierung selbst. Wenn das Inertgas mit der richtigen Geschwindigkeit durch das Bettmaterial nach oben gepresst wird, hebt es die einzelnen Sandpartikel an und trennt sie voneinander.

Dies führt dazu, dass sich das gesamte feste Bett ausdehnt und sich wie eine heftig kochende Flüssigkeit verhält. Es rührt und mischt sich ständig und eliminiert heiße oder kalte Stellen im Reaktor.

Die Pyrolyse-Reaktion

Das Einsatzmaterial, wie feine Partikel von HolzbBiomasse oder Kunststoffen, wird in diese heiße, turbulente Umgebung eingebracht. Sobald es mit dem fluidisierten Sand in Kontakt kommt, wird es schnell und gleichmäßig erhitzt.

Dieser als Schnellpyrolyse bekannte Prozess spaltet die großen organischen Moleküle des Materials thermisch in kleinere, wertvollere flüchtige Verbindungen auf. Diese Verbindungen verlassen den Reaktor als Dampf, der dann kondensiert wird, um flüssiges Bioöl und nicht kondensierbare Gase zu erzeugen.

Hauptvorteile der Wirbelschichtpyrolyse

Die Konstruktion eines Wirbelschichtreaktors führt direkt zu erheblichen Prozessvorteilen, insbesondere bei der Erzeugung bestimmter Produkte.

Überlegener Wärmetransfer

Dies ist der wichtigste Vorteil. Die ständige, heftige Bewegung heißer Sandpartikel sorgt dafür, dass das Einsatzmaterial fast augenblicklich auf die Zieltemperatur erhitzt wird. Diese hohe Wärmeübertragungsrate ist entscheidend für die Maximierung der Ausbeute an flüssigen Produkten.

Verbesserte Produktausbeuten

Die schnellen Erhitzungsraten, die für die Schnellpyrolyse charakteristisch sind, begünstigen die Bildung von Flüssigkeiten (Bioöle) und Gasen gegenüber festem Koks. Wirbelschichtreaktoren sind speziell dafür konzipiert, diese Bedingungen zu optimieren und die Ausbeute an wertvollen Nebenprodukten im Vergleich zu langsameren Methoden zu steigern.

Flexibilität des Einsatzmaterials

Die hervorragende Mischwirkung macht diese Reaktoren sehr effektiv für die Verarbeitung von teilchenförmigen Substraten. Sie können einen kontinuierlichen Strom feiner Materialien wie Sägemehl, zerkleinerten Kunststoff oder landwirtschaftliche Rückstände verarbeiten, ohne dass es zu Verstopfungsproblemen kommt, die andere Reaktortypen beeinträchtigen könnten.

Verständnis der Kompromisse und Vergleiche

Keine Technologie ist eine universelle Lösung. Das Verständnis der Kompromisse eines Wirbelschichtreaktors ist entscheidend für eine fundierte Entscheidung.

Vergleich mit Festbettreaktoren

Die gebräuchlichste Alternative ist der Festbettreaktor, der einen viel einfacheren Aufbau hat. In einem Festbett-System ist das Einsatzmaterial stationär, und die Wärme diffundiert langsam von den Reaktorwänden nach innen.

Obwohl sie einfacher und billiger zu bauen sind, leiden Festbettreaktoren unter langsamer und ungleichmäßiger Erwärmung. Dies führt zu geringeren Flüssigkeitsausbeuten und ist für die kontinuierliche Verarbeitung im großen Maßstab weniger effizient. Die Komplexität der Wirbelschicht ist ein direkter Kompromiss für ihre überlegene Leistung und Geschwindigkeit.

Betriebliche Komplexität

Die Aufrechterhaltung eines stabilen fluidisierten Zustands erfordert eine präzise Kontrolle der Gasflussraten, der Partikelgröße und der Temperatur. Das System ist mechanisch komplexer als ein Festbettreaktor und erfordert eine anspruchsvollere Steuerung und Überwachung, um effizient zu arbeiten.

Häufige Anwendungen

Die einzigartigen Fähigkeiten dieses Reaktors machen ihn für eine Reihe von industriellen Prozessen geeignet. Er ist eine Eckpfeilertechnologie für die thermische Umwandlung von Biomasse, Kunststoffen und verschiedenen organischen Abfällen.

Über Biomasse hinaus werden Prinzipien dieser Technologie in der Erdölindustrie eingesetzt, beispielsweise beim Fluid Catalytic Cracking (FCC), um aus schweren Ölfraktionen hochwertige Kraftstoffe herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Reaktortechnologie hängt vollständig von Ihren spezifischen Zielen, dem Einsatzmaterial und den gewünschten Produkten ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Flüssigkeitsausbeute (Bioöl) aus feinen Partikeln zu maximieren: Der schnelle, gleichmäßige Wärmetransfer eines Wirbelschichtreaktors macht ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und geringeren Kapitalkosten für Batch-Operationen liegt: Ein Festbettreaktor ist eine praktikable Alternative, auch wenn Sie Effizienz und Flüssigkeitsausbeute opfern müssen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder gemischter Einsatzmaterialien im großen Maßstab liegt: Die hervorragende Mischwirkung und der kontinuierliche Betrieb eines Wirbelschichtreaktors bieten einen deutlichen Vorteil.

Letztendlich ist ein Wirbelschichtreaktor ein hochtechnisches Werkzeug, das für Geschwindigkeit und Effizienz bei der thermischen Umwandlung entwickelt wurde.

Zusammenfassungstabelle:

| Merkmal | Wirbelschichtreaktor | Festbettreaktor (Alternative) |

|---|---|---|

| Wärmetransfer | Extrem hoch und gleichmäßig | Langsam und ungleichmäßig |

| Flüssiges Bioöl-Ausbeute | Maximal | Geringer |

| Betriebsmodus | Kontinuierlich | Batch |

| Komplexität & Kosten | Höher | Geringer & einfacher |

| Ideal für | Schnelle Pyrolyse, feine Partikel | Einfachere Kleinserien-Operationen |

Bereit, Ihren Pyrolyseprozess zu optimieren und die Bioölproduktion zu maximieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Pyrolyse-Reaktoren, die auf Ihr spezifisches Einsatzmaterial und Ihre Zielvorgaben zugeschnitten sind. Egal, ob Sie Biomasse, Kunststoffe oder andere organische Abfälle verarbeiten, unsere Expertise stellt sicher, dass Sie die effizienten Ergebnisse mit hoher Ausbeute erhalten, die Sie benötigen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Forschung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien