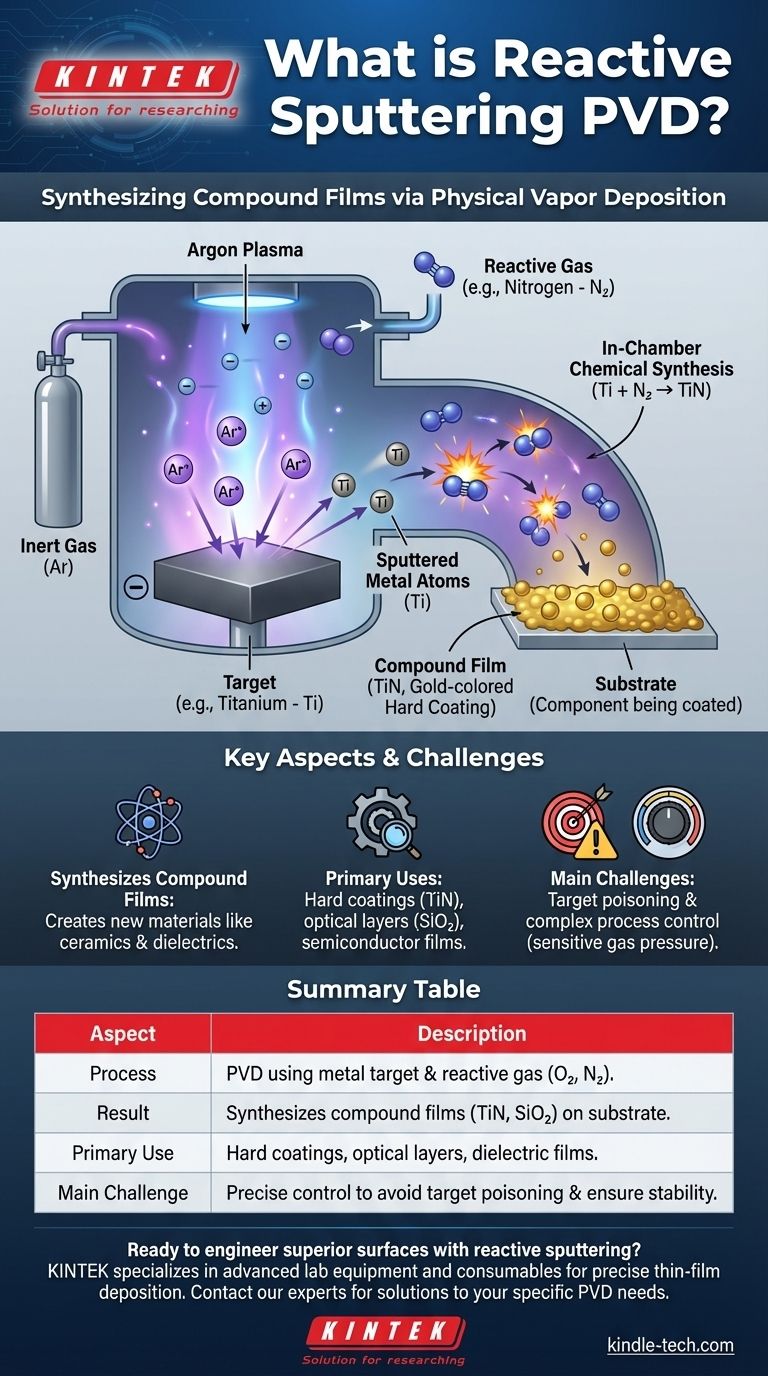

Reaktives Sputtern ist eine physikalische Gasphasenabscheidung (PVD), die zur Herstellung dünner Verbundfilme verwendet wird. Es baut auf dem Standard-Sputtern auf, indem ein reaktives Gas, wie Sauerstoff oder Stickstoff, zusammen mit einem Inertgas wie Argon in die Vakuumkammer eingeführt wird. Wenn Atome von einem Metalltarget ausgestoßen werden, reagieren sie chemisch mit diesem Gas, um ein neues Verbundmaterial, wie ein Oxid oder Nitrid, zu bilden, das dann auf dem Substrat abgeschieden wird.

Der wesentliche Zweck des reaktiven Sputterns ist nicht nur die Abscheidung des Targetmaterials, sondern die Synthese eines völlig neuen Verbundfilms während des Abscheidungsprozesses. Es verwandelt ein reines Metalltarget in eine hochleistungsfähige Keramik-, Dielektrikums- oder Halbleiterschicht auf der Oberfläche eines Bauteils.

Die Mechanik des Sputterns: Eine Grundlage

Um die "reaktive" Komponente zu verstehen, müssen wir zunächst die Grundlagen des Standard-Sputterprozesses festlegen. Diese Methode wird für die Herstellung extrem gleichmäßiger, hochwertiger Dünnschichten geschätzt.

Die Plasmaumgebung

Der Prozess beginnt mit der Einführung einer kleinen Menge eines Inertgases, am häufigsten Argon, in eine Vakuumkammer. Eine Hochspannung wird angelegt, die Elektronen von den Argonatomen abspaltet und ein Plasma erzeugt – ein überhitztes, ionisiertes Gas, das positive Argonionen und freie Elektronen enthält.

Targetbombardement

Ein Bauteil aus dem gewünschten Beschichtungsmaterial, bekannt als Target, erhält eine negative elektrische Ladung. Die positiv geladenen Argonionen im Plasma werden aggressiv zu diesem negativen Target gezogen und treffen mit erheblicher Energie auf dessen Oberfläche.

Materialabscheidung

Dieser energiereiche Ionenbeschuss wirkt wie ein mikroskopischer Sandstrahler, der einzelne Atome vom Targetmaterial ablöst oder "sputtert". Diese freigesetzten Atome bewegen sich durch die Kammer und lagern sich auf dem Substrat (dem zu beschichtenden Teil) ab, wodurch allmählich ein dünner, gleichmäßiger Film entsteht.

Einführung des "reaktiven" Elements

Reaktives Sputtern führt einen entscheidenden zweiten Schritt in diesen Prozess ein, der die Natur des abgeschiedenen Films grundlegend verändert.

Hinzufügen eines zweiten Gases

Neben dem inerten Argongas wird eine sorgfältig kontrollierte Menge eines reaktiven Gases in die Kammer eingeführt. Die Wahl des Gases hängt von der gewünschten Endverbindung ab. Häufige Beispiele sind Sauerstoff (zur Bildung von Oxiden), Stickstoff (zur Bildung von Nitriden) oder Methan (zur Bildung von Karbiden).

Chemische Synthese in der Kammer

Wenn die Metallatome vom Target gesputtert werden, bewegen sie sich durch die Plasmaumgebung, die nun reich an diesem reaktiven Gas ist. Während dieses Transits gehen die Metallatome chemische Bindungen mit den reaktiven Gaspartikeln ein.

Bildung eines neuen Verbundfilms

Das Material, das sich letztendlich auf dem Substrat abscheidet, ist nicht das reine Metall vom Target, sondern eine völlig neue Verbindung. Zum Beispiel:

- Das Sputtern eines Titan-Targets in einer Stickstoff-Atmosphäre erzeugt einen harten, goldfarbenen Titannitrid (TiN)-Film.

- Das Sputtern eines Silizium-Targets in einer Sauerstoff-Atmosphäre erzeugt einen klaren, isolierenden Siliziumdioxid (SiO₂)-Film.

Dies ermöglicht die Herstellung von Materialien wie Keramiken und Dielektrika, die als Sputtertarget direkt schwierig oder unmöglich zu verwenden wären.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, führt reaktives Sputtern zu Komplexitäten, die sorgfältig gemanagt werden müssen, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Targetvergiftung

Die größte Herausforderung ist die "Targetvergiftung". Dies tritt auf, wenn das reaktive Gas nicht nur mit den gesputterten Atomen, sondern auch mit der Oberfläche des Targets selbst reagiert. Dies bildet eine isolierende Verbindungsschicht auf dem Target, die die Sputterrate drastisch reduziert und den Prozess instabil machen kann.

Komplexität der Prozesskontrolle

Die Abscheiderate und die Filmeigenschaften sind sehr empfindlich gegenüber dem Partialdruck des reaktiven Gases. Das Aufrechterhalten des empfindlichen Gleichgewichts zwischen genügend reaktivem Gas zur Bildung der gewünschten Verbindung und der Vermeidung einer Targetvergiftung erfordert ausgeklügelte Prozesskontrollsysteme, einschließlich Rückkopplungsschleifen und Gasflussregler.

Wann reaktives Sputtern wählen?

Die Entscheidung für reaktives Sputtern hängt von den spezifischen Eigenschaften ab, die im endgültigen Dünnfilm erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, verschleißfester Keramikbeschichtungen liegt: Reaktives Sputtern ist die ideale Methode zur Abscheidung von Materialien wie Titannitrid (TiN) oder Aluminiumnitrid (AlN) für Werkzeuge und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger optischer oder dielektrischer Filme liegt: Der Prozess eignet sich hervorragend zur Herstellung von Verbindungen wie Siliziumdioxid (SiO₂) und Tantalnitrid (TaN) für Antireflexbeschichtungen, Halbleiterschaltungen und Dünnschichtwiderstände.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung ohne chemische Veränderungen liegt: Standardmäßiges, nicht-reaktives Sputtern unter Verwendung nur eines Inertgases ist die korrekte und unkompliziertere Wahl.

Durch die Ermöglichung der Synthese neuer Materialien während der Abscheidung bietet reaktives Sputtern ein präzises und leistungsstarkes Werkzeug zur Entwicklung fortschrittlicher Oberflächen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | PVD-Technik unter Verwendung eines Metalltargets und reaktiven Gases (z.B. O₂, N₂). |

| Ergebnis | Synthetisiert Verbundfilme (z.B. TiN, SiO₂) auf dem Substrat. |

| Hauptanwendung | Harte Beschichtungen, optische Schichten, dielektrische Filme für Halbleiter. |

| Hauptproblem | Erfordert präzise Kontrolle, um Targetvergiftung zu vermeiden und Stabilität zu gewährleisten. |

Bereit, überlegene Oberflächen mit reaktivem Sputtern zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Egal, ob Sie verschleißfeste Werkzeugbeschichtungen, optische Schichten oder Halbleiterkomponenten entwickeln, unser Fachwissen sichert Ihnen konsistente, qualitativ hochwertige Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die spezifischen PVD-Anforderungen Ihres Labors erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität