Im Kern ist Sintermetall ein Material, das durch das Verschmelzen von Metallpulvern mithilfe intensiver Hitze entsteht, jedoch ohne diese jemals zu schmelzen. Dieser Prozess, der Teil des Bereichs der Pulvermetallurgie ist, wandelt einen verdichteten Pulverrohling in ein festes, funktionsfähiges Teil mit konstruierter Festigkeit und spezifischer Geometrie um. Es ist ein hochkontrolliertes Verfahren zur Herstellung von Teilen in oder nahezu in Endform.

Beim Sintern geht es nicht nur darum, ein festes Objekt zu schaffen; es ist eine strategische Fertigungsentscheidung. Es ermöglicht die Massenproduktion komplexer Metallteile, deren Herstellung mit traditionellen subtraktiven Methoden wie der Zerspanung schwierig oder teuer wäre.

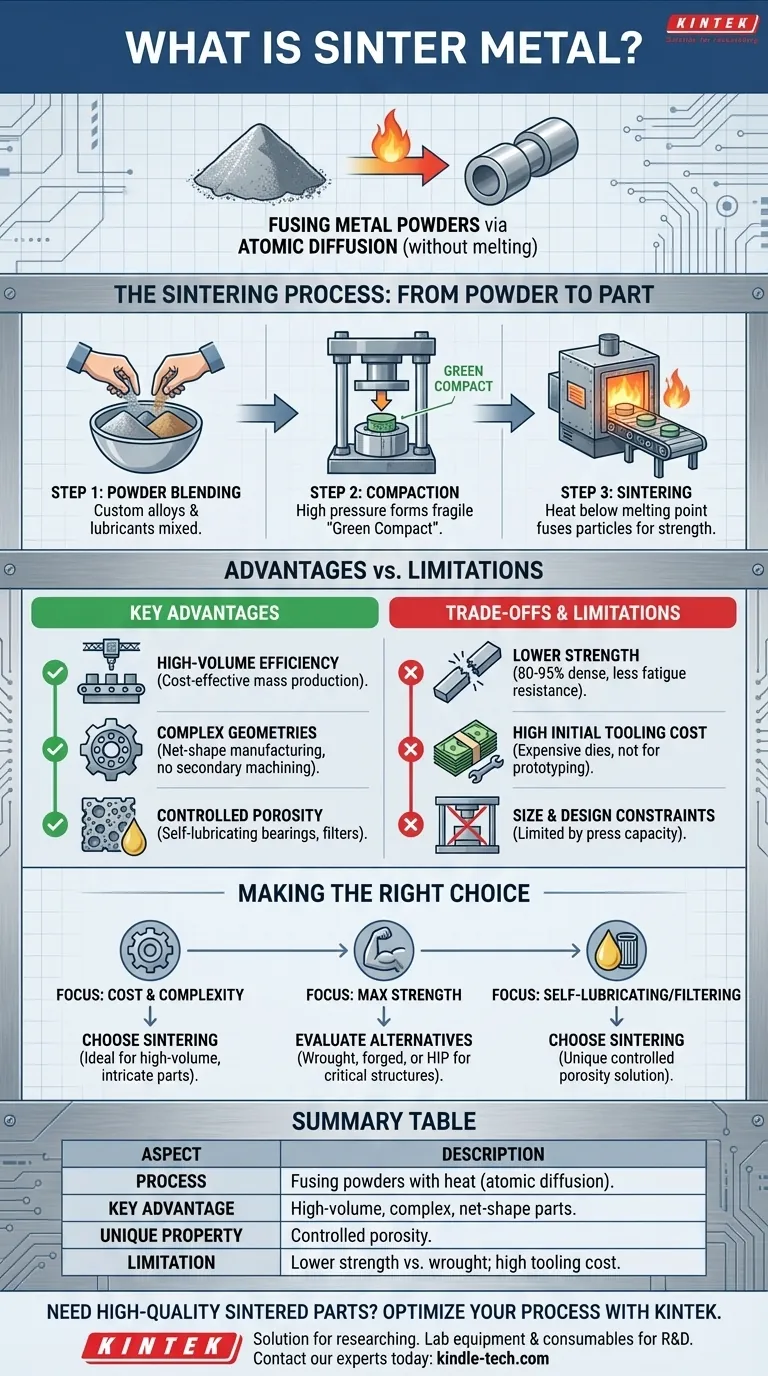

Der Sinterprozess: Vom Pulver zum Teil

Um Sintermetall zu verstehen, muss man verstehen, wie es hergestellt wird. Der Prozess ist eine präzise, mehrstufige Reise vom Rohpulver bis zum fertigen Bauteil.

Schritt 1: Pulvermischen

Der Prozess beginnt mit der Auswahl und Mischung spezifischer Metallpulver. Dies ermöglicht die Herstellung kundenspezifischer Legierungen und Materialverbundwerkstoffe, die durch Schmelzen und Gießen möglicherweise nicht herstellbar wären. Oft werden auch Schmiermittel hinzugefügt, um die Verdichtungsphase zu erleichtern.

Schritt 2: Verdichtung

Das gemischte Pulver wird dann in einen hochpräzisen Gesenkhohlraum gefüllt und unter enormem Druck, typischerweise bei Raumtemperatur, verdichtet. Diese Maßnahme formt ein zerbrechliches, schwach gebundenes Teil, das als „Grünling“ bezeichnet wird und die gewünschte Form hat, aber noch keine strukturelle Festigkeit besitzt.

Schritt 3: Sintern (Die kritische Transformation)

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gegeben und auf eine Temperatur unterhalb des Schmelzpunkts des Metalls erhitzt. Bei dieser hohen Temperatur beginnen die einzelnen Metallpartikel durch einen Prozess der Atomdiffusion miteinander zu verschmelzen. Die Partikelgrenzen verschwimmen, es bilden sich starke metallurgische Bindungen, die Dichte nimmt zu und die Festigkeit des Teils steigt dramatisch an.

Hauptvorteile von Sintermetallen

Ingenieure und Konstrukteure spezifizieren gesinterte Teile, um spezifische Herausforderungen in Bezug auf Kosten, Komplexität und Materialeigenschaften zu lösen.

Effizienz bei der Großserienfertigung

Sobald das Werkzeug erstellt ist, ist der Sinterprozess hochgradig automatisiert und wiederholbar. Dies macht ihn zu einer äußerst kostengünstigen Methode für die Herstellung von Zehntausenden oder Millionen identischer Teile.

Komplexe Geometrien zu geringen Kosten

Das Sintern eignet sich hervorragend zur Herstellung von Teilen mit komplizierten Formen, inneren Bohrungen oder variierenden Querschnitten. Diese Merkmale werden direkt in der Verdichtungsphase geformt, wodurch teure und zeitaufwändige sekundäre Bearbeitungsschritte entfallen. Dies wird als Nettoformfertigung bezeichnet.

Kontrollierte Porosität

Im Gegensatz zu vollständig dichten Metallen weisen gesinterte Teile einen gewissen Grad an kontrollierter, miteinander verbundener Porosität auf. Obwohl dies eine Einschränkung sein kann, ist es auch ein einzigartiger Vorteil. Diese Porosität kann gezielt genutzt werden, um selbstschmierende Lager (durch Imprägnierung der Poren mit Öl) oder Filter herzustellen.

Abwägungen und Einschränkungen verstehen

Kein Herstellungsprozess ist perfekt. Objektivität erfordert die Anerkennung, wo das Sintern möglicherweise nicht die beste Lösung ist.

Inhärente Porosität und mechanische Festigkeit

Standard-Sinterteile weisen typischerweise eine Dichte von 80-95 % ihrer geschmiedeten (aus massivem Barren bearbeiteten) Gegenstücke auf. Diese inhärente Porosität bedeutet, dass sie im Allgemeinen eine geringere Zugfestigkeit und Ermüdungsbeständigkeit aufweisen, was sie für Anwendungen mit extremer Belastung oder hohen Stoßbelastungen weniger geeignet macht.

Hohe anfängliche Werkzeugkosten

Die für die Verdichtung erforderlichen Gesenke bestehen aus gehärtetem Werkzeugstahl und sind in ihrer Konstruktion und Herstellung teuer. Diese hohen Anfangsinvestitionen bedeuten, dass das Sintern für Prototypen oder Kleinserien nicht wirtschaftlich ist.

Größen- und Designbeschränkungen

Die Größe des Teils wird durch die Kapazität der Verdichtungsmaschine begrenzt. Darüber hinaus sind Merkmale, die den gleichmäßigen Fluss und die Verdichtung des Pulvers behindern, wie Hinterschneidungen oder Gewinde senkrecht zur Pressrichtung, sehr schwierig oder unmöglich direkt herzustellen.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Teile liegt: Das Sintern ist eine ausgezeichnete Wahl, insbesondere für Komponenten, die in großen Stückzahlen benötigt werden, bei denen die Zerspanung unerschwinglich wäre.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Stoßfestigkeit liegt: Sie sollten geschmiedete, umgeformte oder vollständig dichte Pulvermetallurgie-Verfahren wie das Isostatische Warmpressen (HIP) für kritische Strukturkomponenten in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer selbstschmierenden oder filternden Komponente liegt: Die kontrollierte Porosität von Sintermetall macht es zu einer idealen und oft unübertroffenen Lösung.

Indem Sie das einzigartige Gleichgewicht zwischen Kosten, Komplexität und Materialeigenschaften verstehen, können Sie das Sintern souverän nutzen, um spezifische Fertigungsherausforderungen zu lösen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verschmelzen von Metallpulvern mit Hitze, unterhalb des Schmelzpunkts (Atomdiffusion). |

| Hauptvorteil | Großvolumige Herstellung komplexer Teile in Endform zu geringen Kosten. |

| Einzigartige Eigenschaft | Kontrollierte Porosität für selbstschmierende Lager oder Filter. |

| Am besten geeignet für | Massenproduktion von komplizierten Komponenten, bei denen die Zerspanung zu teuer ist. |

| Einschränkung | Geringere mechanische Festigkeit im Vergleich zu geschmiedeten Metallen; hohe anfängliche Werkzeugkosten. |

Benötigen Sie effizient hergestellte, komplexe Metallteile in hoher Qualität?

Das Sintern ist eine leistungsstarke Lösung für die Massenproduktion, aber die Auswahl des richtigen Prozesses und der richtigen Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Einrichtungen, die gesinterte Metallkomponenten entwickeln oder testen.

Unsere Expertise kann Ihnen helfen, Ihren Sinterprozess für überlegene Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Fertigungsherausforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Sinterofens? Herstellung von hochdichten UN-Keramikpellets

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al