Kurz gesagt: Sintermetall ist ein fester Werkstoff, der durch Verdichten von Metallpulver und Erhitzen entsteht, bis die Partikel miteinander verschmelzen. Dieser Prozess, ein wichtiger Bestandteil der Pulvermetallurgie, formt ein starkes, präzises und oft komplexes Teil, ohne das Grundmaterial jemals zu schmelzen.

Das Sintern ist mehr als nur eine Herstellungsmethode; es ist ein spezialisiertes Ingenieurswerkzeug, das die Herstellung von Komponenten mit einzigartigen Eigenschaften – wie kontrollierter Porosität oder kundenspezifischen Legierungen – ermöglicht, die mit traditionellem Gießen oder Schmieden schwer oder unmöglich zu erreichen wären.

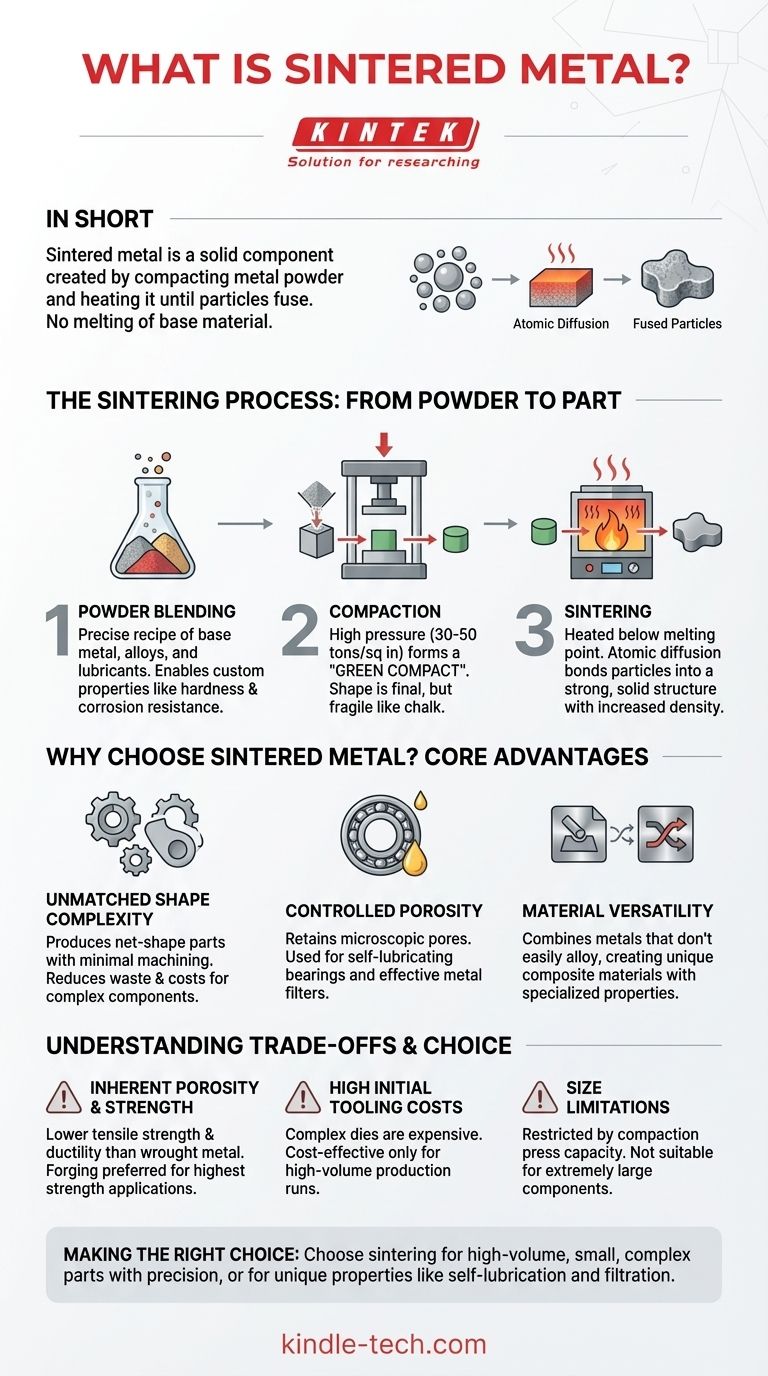

Der Sinterprozess: Vom Pulver zum Teil

Das Verständnis von Sintermetall erfordert das Verständnis der drei Kernstufen seiner Herstellung. Die Eigenschaften des Endteils werden durch die Präzision bestimmt, die in jedem Schritt angewendet wird.

Schritt 1: Pulvermischen

Bevor eine Formgebung stattfindet, wird ein präzises Rezept aus Metallpulvern erstellt. Das Basismetall (wie Eisen oder Kupfer) wird mit anderen Legierungselementen (wie Nickel oder Molybdän) und oft einem Schmiermittel gemischt, um die Verdichtung zu verbessern.

Diese Mischphase ist entscheidend, da sie die Herstellung von maßgeschneiderten Materialien mit angepassten Eigenschaften für Härte, Korrosionsbeständigkeit oder Magnetismus ermöglicht.

Schritt 2: Verdichtung

Das gemischte Pulver wird in eine hochpräzise Form gefüllt und unter enormem Druck (typischerweise 30–50 Tonnen pro Quadratzoll) verdichtet.

Dieser Druck presst das Pulver in die gewünschte Form und erzeugt das sogenannte „Grünteil“. Dieses Teil hat die Form und Abmessungen des Endprodukts, ist aber zerbrechlich und hat eine Konsistenz, die einem Stück Kreide ähnelt.

Schritt 3: Sintern

Das Grünteil wird dann in einen Ofen mit kontrollierter Atmosphäre gegeben und auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt. Bei dieser hohen Temperatur findet ein Prozess der atomaren Diffusion statt. Die Metallpartikel verschmelzen an ihren Kontaktpunkten und verbinden sich zu einer festen, starken metallischen Struktur.

Das fertige Teil ist nun eine starre, metallische Komponente mit deutlich erhöhter Dichte, Härte und Festigkeit.

Warum Sintermetall wählen? Die Kernvorteile

Das Sintern ist kein Ersatz für alle Metallherstellungsverfahren, bietet aber deutliche Vorteile für spezifische technische Herausforderungen.

Unübertroffene Formkomplexität

Das Sintern eignet sich hervorragend zur Herstellung komplizierter „Nettoformteile“ (Teile in Endform), die wenig bis gar keine Nachbearbeitung erfordern. Dies reduziert Materialabfall und Herstellungskosten für komplexe Komponenten wie Zahnräder, Nocken und Strukturteile erheblich.

Kontrollierte Porosität

Da der Prozess mit Pulver beginnt, behält das fertige Teil ein gewisses Maß an mikroskopischer Porosität bei. Dies ist kein Fehler, sondern ein Merkmal, das präzise gesteuert werden kann.

Diese kontrollierte Porosität wird zur Herstellung von selbstschmierenden Lagern (die Öl in ihren Poren speichern) und hochwirksamen Metallfiltern für Flüssigkeiten und Gase verwendet.

Materialvielfalt

Das Sintern ermöglicht die Kombination von Metallen, die sich in einem geschmolzenen Zustand normalerweise nicht legieren würden. Dies erlaubt die Herstellung einzigartiger Verbundwerkstoffe mit speziellen elektrischen oder verschleißfesten Eigenschaften.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Objektivität erfordert die Anerkennung der Grenzen des Sinterns.

Inhärente Porosität und Festigkeit

Obwohl Porosität ein Vorteil sein kann, bedeutet sie auch, dass standardmäßige Sinterteile typischerweise eine geringere Zugfestigkeit und Duktilität aufweisen als Teile aus Walz- oder Schmiedemetall. Für Anwendungen, die die absolut höchste Festigkeit erfordern, ist Schmieden oft überlegen.

Hohe anfängliche Werkzeugkosten

Die für die Verdichtung erforderlichen Formen sind komplex und teuer in der Herstellung. Dies macht das Sintern für Serienfertigungen mit hohem Volumen sehr kosteneffizient, aber für Prototypen oder Kleinserien unwirtschaftlich.

Größenbeschränkungen

Die Größe eines gesinterten Teils wird durch die Kapazität der Verdichtungspresse begrenzt. Extrem große Komponenten sind für dieses Verfahren im Allgemeinen nicht geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob das Sintern mit den Zielen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Teile mit hoher Präzision liegt: Das Sintern ist aufgrund seiner Nettoformfähigkeiten und des geringen Materialverlusts eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Komponente mit einzigartigen Eigenschaften wie Selbstschmierung oder Filtration liegt: Das Sintern ist eines der wenigen Verfahren, das eine kontrollierte, miteinander verbundene Porosität erreichen kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximal mögliche Festigkeit für eine hochbelastete Komponente zu erreichen: Ein geschmiedetes oder aus massivem Stangenmaterial bearbeitetes Teil ist wahrscheinlich die bessere und sicherere Option.

Letztendlich ist die Wahl von Sintermetall eine strategische Entscheidung, um spezifische technische Probleme elegant und effizient zu lösen.

Zusammenfassungstabelle:

| Eigenschaft | Sintermetall-Merkmal |

|---|---|

| Prozess | Pulververdichtung & Erhitzen unterhalb des Schmelzpunkts |

| Hauptvorteil | Erzeugt komplexe Nettoformteile mit minimalem Abfall |

| Einzigartiges Merkmal | Kontrollierte Porosität für Selbstschmierung oder Filtration |

| Festigkeit im Vergleich zu Walzmetall | Im Allgemeinen geringere Zugfestigkeit und Duktilität |

| Am besten geeignet für | Großserienfertigung komplizierter Komponenten |

Benötigen Sie einen zuverlässigen Partner für die Sinter- oder Materialprüfungsanforderungen Ihres Labors? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und das Fachwissen zur Unterstützung Ihrer Pulvermetallurgieprojekte. Von Öfen bis zur Materialanalyse helfen wir Ihnen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpress-Sinteranlage für hochdichtes VC/Cu?

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken