In der Materialwissenschaft und Fertigung ist ein Sinterofen eine Hochtemperatur-Wärmebehandlungskammer, die dazu dient, pulverförmige Materialien zu einer festen, kohärenten Masse zu verbinden. Dies geschieht, indem das Material auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird, wodurch die atomare Diffusion die Partikel miteinander verschmelzen lässt, was die Festigkeit und Dichte des Materials erhöht. Diese Öfen sind unverzichtbare Werkzeuge in Bereichen wie Keramik, Metallurgie und Elektronik zur Herstellung von Hochleistungskomponenten.

Die Kernfunktion eines Sinterofens besteht nicht nur darin, Wärme zuzuführen, sondern die Umgebung – einschließlich Atmosphäre, Druck und Temperatur – präzise zu steuern, um spezifische Materialeigenschaften zu erzielen. Der "beste" Ofen ist einfach derjenige, der genau die Steuerungen bietet, die Ihr Material benötigt.

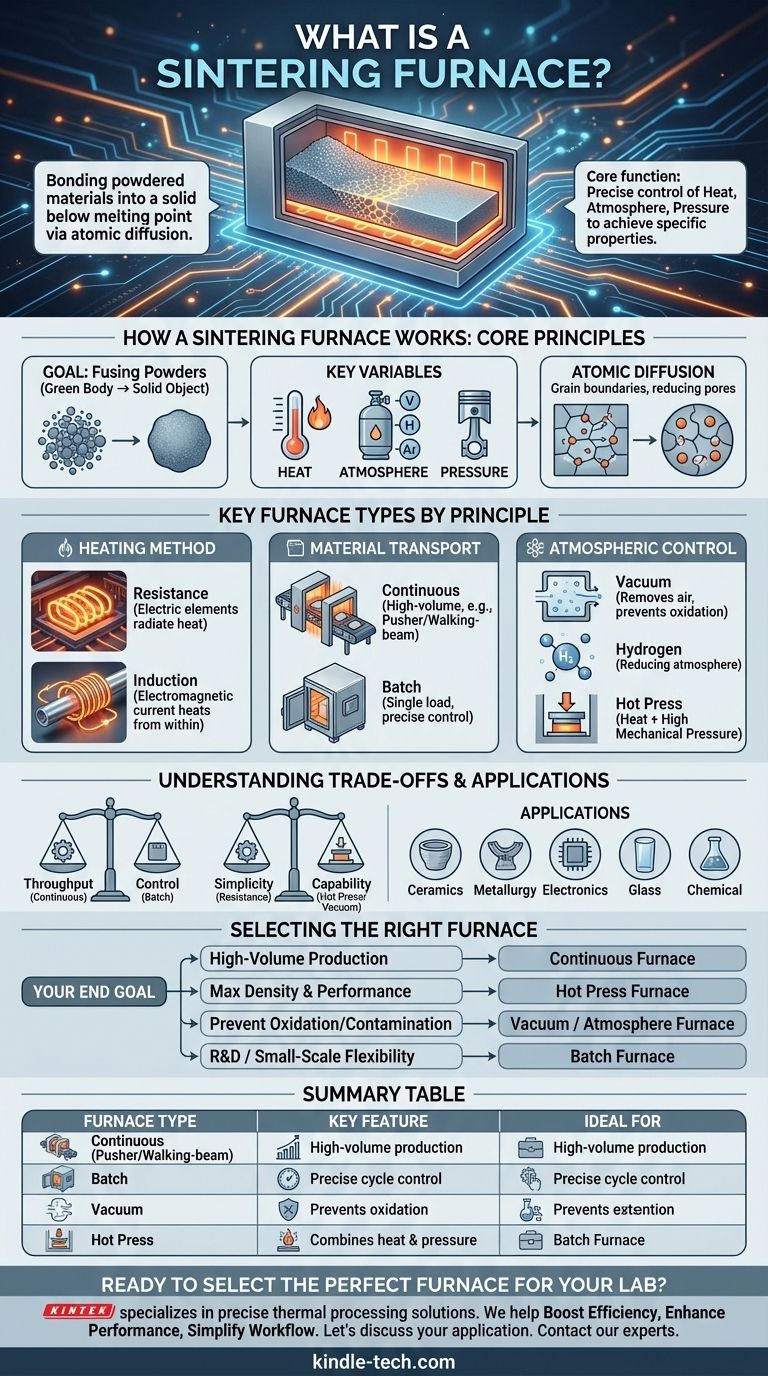

Wie ein Sinterofen funktioniert: Die Grundprinzipien

Ein Sinterofen arbeitet mit einigen grundlegenden Variablen, die die endgültige Qualität des Produkts bestimmen. Das Verständnis dieser Prinzipien ist entscheidend für die Auswahl der richtigen Technologie für eine Anwendung.

Das Ziel: Pulver zu Feststoffen verschmelzen

Das Sintern verwandelt eine lose gepackte Ansammlung von Partikeln, bekannt als "Grünling", in ein dichtes, festes Objekt. Die hohe Hitze fördert die Bewegung von Atomen über die Partikelgrenzen hinweg, wodurch starke chemische Bindungen entstehen und der poröse Raum zwischen ihnen reduziert wird.

Die Schlüsselvariablen: Hitze, Atmosphäre und Druck

Jeder Sinterprozess ist ein sorgfältiges Gleichgewicht dreier Faktoren. Hitze liefert die Energie für die atomare Diffusion. Die Atmosphäre im Ofen – ob Vakuum, ein Inertgas wie Argon oder ein reaktives Gas wie Wasserstoff – verhindert unerwünschte chemische Reaktionen wie Oxidation. In einigen Fällen wird externer Druck angewendet, um die Verdichtung dramatisch zu beschleunigen.

Schlüsselofen-Typen nach Funktionsprinzip

Sinteröfen lassen sich am besten danach kategorisieren, wie sie Wärme erzeugen, wie sie Material durch den Ofen bewegen und wie sie die Prozessumgebung steuern.

Heizmethode: Widerstand vs. Induktion

Die häufigste Unterscheidung ist die Methode der Wärmeerzeugung.

Widerstandsöfen verwenden elektrische Heizelemente, um elektrische Energie in Wärme umzuwandeln, die dann auf das Material abgestrahlt wird. Dies ist ein gängiger und vielseitiger Ansatz.

Induktionsöfen nutzen die elektromagnetische Induktion. Ein starker Wechselstrom erzeugt ein Magnetfeld, das einen elektrischen Strom direkt im metallischen oder leitfähigen Material induziert, wodurch es sich von innen heraus selbst erwärmt.

Materialtransport: Kontinuierlich vs. Batch

Öfen werden auch durch ihren Produktionsfluss definiert.

Durchlauföfen sind für die Großserienproduktion konzipiert. Schuböfen bewegen Materialien auf einer Reihe von Trays oder "Booten" in einem kontinuierlichen Zug durch die Heizzonen. Hubbalkenöfen verwenden einen komplexeren Mechanismus, der das Material anhebt, vorwärts bewegt und absenkt, was Reibung und Bauteilbelastung reduzieren kann.

Batch-Öfen, wie viele Vakuum- oder Heißpressmodelle, verarbeiten jeweils eine einzelne Charge. Diese Methode bietet eine präzise Steuerung des gesamten Zyklus und ist ideal für Forschung, Kleinserienproduktion oder Materialien, die komplexe Heiz- und Kühlprofile erfordern.

Atmosphärenkontrolle: Spezialisierte Prozessöfen

Viele fortschrittliche Materialien erfordern hochkontrollierte Umgebungen, um ihre gewünschten Eigenschaften zu erzielen.

Ein Vakuumsinterofen entfernt Luft aus der Kammer, um ein Vakuum zu erzeugen. Dies ist entscheidend, um Oxidation und Kontamination zu verhindern, was zu höherer Reinheit und besserer Leistung bei reaktiven Materialien führt.

Ein Wasserstoff-Sinterofen wird für Materialien verwendet, die eine reduzierende Atmosphäre erfordern, oft zum Sintern oder Glühen spezifischer Metalle und Legierungen.

Ein Heißpress-Sinterofen kombiniert hohe Temperatur mit hohem mechanischem Druck in einem Vakuum. Diese doppelte Wirkung beschleunigt den Verdichtungsprozess dramatisch und ermöglicht die Herstellung von nahezu 100 % dichten Materialien mit außergewöhnlich feinen Kornstrukturen.

Die Kompromisse verstehen

Die Wahl eines Sinterofens erfordert ein Abwägen zwischen Leistungsfähigkeit, betrieblicher Komplexität und Kosten. Kein einzelnes Design ist universell überlegen.

Kontinuierliche vs. Batch-Verarbeitung

Durchlauföfen, wie Schub- und Hubbalkenmodelle, bieten einen hervorragenden Durchsatz für die Massenproduktion, sind aber weniger flexibel. Batch-Öfen bieten überlegene Kontrolle und Vielseitigkeit für komplexe Prozesse oder mehrere Produkttypen, haben aber eine geringere Leistung.

Einfachheit vs. Leistungsfähigkeit

Ein einfacher Widerstandsofen ist relativ einfach und erschwinglich. Im Gegensatz dazu ist eine Heißpresse oder ein hochkontrollierter Vakuumofen ein weitaus komplexeres und teureres System, das nur gerechtfertigt ist, wenn die Materialeigenschaften es unbedingt erfordern.

Produktionsmaßstab

Öfen sind in verschiedenen Größen erhältlich, von kleinen Laboreinheiten bis hin zu großen Industriemodellen, die Hunderte von Einheiten pro Zyklus verarbeiten können. Die Wahl hängt vollständig von der Produktionsnachfrage und dem Platzangebot ab.

Wo werden Sinteröfen eingesetzt?

Die Anwendungen für das Sintern sind vielfältig und erstrecken sich über zahlreiche Hightech-Industrien.

Diese Öfen sind grundlegend in der Keramik, Metallurgie, Elektronik, Glasherstellung und chemischen Industrie. Sie werden zum Pulverrösten, für Hochtemperaturexperimente, zur Herstellung von feuerfesten Materialien und zur Produktion von Spezialkomponenten für Maschinen und Gebäude verwendet.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre endgültige Wahl hängt von Ihrem Endziel ab. Das Material, mit dem Sie arbeiten, und die Eigenschaften, die Sie erzielen müssen, bestimmen die erforderliche Technologie.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion eines konsistenten Teils liegt: Ein kontinuierlicher Schub- oder Hubbalkenofen bietet den notwendigen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialdichte und Leistung liegt: Ein Heißpress-Sinterofen ist aufgrund des zusätzlichen Hochdrucks die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation oder Kontamination bei empfindlichen Materialien liegt: Ein Vakuum- oder Schutzgasofen (z.B. Wasserstoff) ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder kleinen kundenspezifischen Aufträgen liegt: Ein vielseitiger Batch-Ofen bietet die beste Flexibilität für Experimente mit verschiedenen Materialien und Prozesszyklen.

Letztendlich befähigt Sie das Verständnis dieser Kernprinzipien, einen Ofen auszuwählen, der als präzises Werkzeug für Ihre spezifische materialtechnische Herausforderung fungiert.

Zusammenfassungstabelle:

| Ofentyp | Schlüsselfunktion | Ideal für |

|---|---|---|

| Kontinuierlich (Schub-/Hubbalken) | Großserienproduktion | Massenfertigung von konsistenten Teilen |

| Batch | Präzise Zyklussteuerung | F&E, Kleinserienproduktion, komplexe Materialien |

| Vakuum | Verhindert Oxidation/Kontamination | Empfindliche, hochreine Materialien |

| Heißpresse | Kombiniert Hitze & Hochdruck | Maximale Dichte und feine Kornstrukturen |

Bereit, den perfekten Sinterofen für Ihr Labor auszuwählen?

Die Wahl des richtigen Ofens ist entscheidend für die Erzielung Ihrer Materialeigenschaften und Produktionsziele. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen thermischen Verarbeitungslösungen, die Ihr Labor benötigt.

Wir können Ihnen helfen:

- Effizienz steigern: Finden Sie den idealen Ofen für Ihren Produktionsmaßstab, von F&E bis zur Großserienproduktion.

- Materialleistung verbessern: Nutzen Sie kontrollierte Atmosphären (Vakuum, Wasserstoff) und Druck für überragende Ergebnisse.

- Ihren Workflow vereinfachen: Erhalten Sie fachkundige Beratung zur besten Technologie für Keramik, Metallurgie und Elektronik.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um den Sinterofen zu finden, der Ihren Erfolg vorantreibt.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie trägt ein Hochtemperatur-Muffelofen zur Herstellung von LLZO-Füllstoffen bei? Optimierung der Ionenleitfähigkeit

- Welche Rolle spielt ein Hochtemperatur-Ofen bei keramischen Nanofiltrationsmembranen? Präzisionssinterung zur Porengrößenkontrolle

- Was sind die Anwendungen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit und -qualität

- Welche Rolle spielt ein Labor-Muffelofen bei biosynthetisiertem ZrO2? Erzielung einer hochreinen Nanopartikel-Kalzinierung

- Welche Rolle spielt ein Hochtemperatur-Schmelzofen im Schmelz-Quench-Verfahren? Optimierung der Produktion von Thulium-dotiertem Glas

- Welche Rolle spielt eine Labor-Tiegelwiderstandsofen bei der Optimierung modifizierter SA508-Legierungen? Verbesserung der F&E von RPV-Stahl

- Was sind die Eigenschaften von Sinterwerkstoffen? Hochleistungskomponenten entwickeln

- Welche Vorsichtsmaßnahmen sind bei der Verwendung eines Laborofens zu treffen? Gewährleisten Sie die Sicherheit und Effizienz Ihres Labors