Im Wesentlichen ist die Sintermetallurgie ein Fertigungsverfahren, das feste, hochfeste Metallkomponenten aus feinen Pulvern herstellt, ohne das Material jemals zu schmelzen. Es verwendet eine präzise Kombination aus Druck und Hitze, um einzelne Metallpartikel miteinander zu verschmelzen und Teile wie Zahnräder, Lager und strukturelle Automobilkomponenten mit ausgezeichneter Maßgenauigkeit zu formen.

Das Kernprinzip des Sinterns ist nicht das Schmelzen und Gießen, sondern die Festkörperfusion. Durch Erhitzen des verdichteten Pulvers auf eine Temperatur knapp unter seinem Schmelzpunkt wandern Atome zwischen den Partikeln, wodurch starke metallische Bindungen entstehen und eine spröde Pulverform in ein dichtes, funktionales Teil umgewandelt wird.

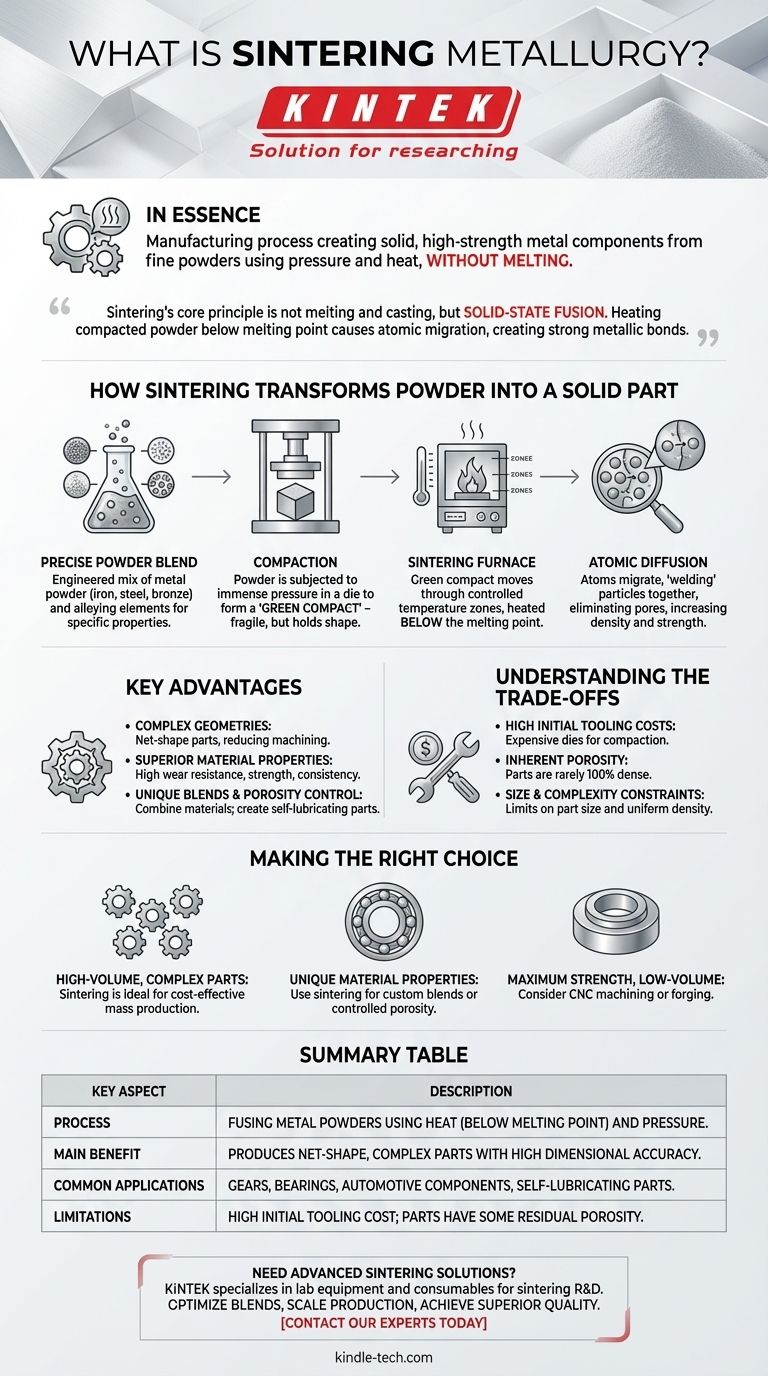

Wie das Sintern Pulver in ein festes Teil umwandelt

Der Sinterprozess ist ein Schlüsselschritt im breiteren Bereich der Pulvermetallurgie (PM). Es handelt sich um eine hochkontrollierte, mehrstufige Methode, die loses Pulver zuverlässig in eine robuste, konstruierte Komponente umwandelt.

Der Ausgangspunkt: Eine präzise Pulvermischung

Der Prozess beginnt mit einem sorgfältig entwickelten Metallpulver. Dies ist oft nicht nur eine einzige Metallart, sondern eine spezifische Mischung aus Eisen, Stahl, Bronze oder Aluminium, gemischt mit anderen Legierungselementen, um die gewünschten Endeigenschaften wie Härte oder Korrosionsbeständigkeit zu erzielen.

Schritt 1: Verdichtung

Die Metallpulvermischung wird in eine gehärtete Stahlform gegossen, die die Form des Endteils hat. Anschließend wird sie enormem Druck ausgesetzt, wodurch das lose Pulver zu einem zusammenhängenden Objekt verdichtet wird. Dieses resultierende Teil wird als „Grünling“ bezeichnet. Es ist spröde und hat eine geringe Festigkeit, behält aber seine Form genau bei.

Schritt 2: Der Sinterofen

Der Grünling wird dann vorsichtig durch einen langen Ofen mit mehreren, präzise gesteuerten Temperaturzonen transportiert. Das Teil wird auf eine bestimmte Sintertemperatur erhitzt, die immer unter dem Schmelzpunkt des Hauptmetalls liegt.

Die Wissenschaft der Bindung: Atomare Diffusion

Bei dieser erhöhten Temperatur werden die Atome an der Oberfläche der einzelnen Pulverpartikel hochaktiv. Sie beginnen, über die Grenzen von einem Partikel zum anderen zu wandern und starke, dauerhafte metallische Bindungen zu bilden. Dieser Prozess der atomaren Diffusion „schweißt“ die Partikel effektiv zusammen, beseitigt die Poren zwischen ihnen und erhöht die Dichte, Festigkeit und Härte des Teils erheblich.

Hauptvorteile der Sintermetallurgie

Das Sintern wird gegenüber anderen Herstellungsmethoden aufgrund mehrerer deutlicher Vorteile gewählt, insbesondere in Umgebungen mit hoher Produktionsmenge.

Erstellung komplexer Geometrien

Das Sintern eignet sich hervorragend zur Herstellung von Teilen in Endform oder nahezu Endform (Net-Shape). Das bedeutet, dass die Komponente aus dem Prozess sehr nahe an ihren endgültigen Abmessungen kommt, wodurch die Notwendigkeit teurer und zeitaufwändiger sekundärer Bearbeitung drastisch reduziert oder eliminiert wird.

Überlegene Materialeigenschaften

Das Verfahren ermöglicht die Herstellung von Teilen mit ausgezeichneter Verschleißfestigkeit, hoher Festigkeit und gleichbleibender Maßgenauigkeit über Tausende oder sogar Millionen von Einheiten hinweg. Diese Zuverlässigkeit ist entscheidend für Anwendungen wie Automatikgetriebe und Elektrowerkzeuge.

Einzigartige Materialmischungen und Porositätskontrolle

Da die Metalle nicht geschmolzen werden, können Materialien kombiniert werden, die sich normalerweise nicht legieren würden. Darüber hinaus ermöglicht der Prozess eine gezielte Steuerung der Endporosität. Dies wird genutzt, um selbstschmierende Lager (bei denen Poren Öl speichern) oder spezielle Filter herzustellen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Objektivität erfordert die Anerkennung der Grenzen des Sinterns.

Hohe anfängliche Werkzeugkosten

Die für die Verdichtungsstufe erforderlichen Formen sind komplex und bestehen aus extrem hartem, verschleißfestem Stahl. Dies stellt eine erhebliche Vorabinvestition dar, wodurch das Sintern für Prototypen oder sehr kleine Produktionsläufe unwirtschaftlich wird.

Inhärente Porosität

Obwohl Porosität ein Merkmal sein kann, kann sie auch eine Einschränkung sein. Ein gesintertes Teil ist selten zu 100 % dicht. Diese Restporosität kann gesinterte Komponenten für Anwendungen, die absolute maximale Zugfestigkeit oder Ermüdungsbeständigkeit erfordern, weniger geeignet machen als geschmiedete oder bearbeitete Teile.

Größen- und Komplexitätsbeschränkungen

Es gibt praktische Grenzen für die Größe der Teile, die hergestellt werden können. Sehr große Komponenten lassen sich nur schwer mit gleichmäßiger Dichte verdichten. Ebenso können bestimmte komplexe interne Merkmale oder Hinterschneidungen in der Verdichtungsform nicht gebildet werden.

Die richtige Wahl für Ihr Ziel treffen

Ob das Sintern der richtige Ansatz ist, hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Das Sintern ist eine ideale Wahl für die kostengünstige Herstellung von Tausenden identischer Teile in nahezu Endform, wie Zahnräder oder Sensor-Gehäuse.

- Wenn Ihr Hauptaugenmerk auf einzigartigen Materialeigenschaften liegt: Verwenden Sie das Sintern, um kundenspezifische Materialmischungen oder Teile mit kontrollierter Porosität zu entwickeln, wie z. B. selbstschmierende Buchsen, die mit anderen Methoden schwer oder unmöglich herzustellen sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit für ein Teil in geringer Stückzahl liegt: Ein anderes Verfahren wie CNC-Bearbeitung aus einem massiven Block oder Schmieden wird wahrscheinlich ein geeigneterer und kostengünstigerer Weg sein.

Indem Sie die Prinzipien verstehen, können Sie das Sintern nutzen, um robuste und komplizierte Metallteile mit bemerkenswerter Effizienz und Materialkontrolle herzustellen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Verschmelzen von Metallpulvern unter Verwendung von Hitze (unterhalb des Schmelzpunkts) und Druck. |

| Hauptvorteil | Erzeugt komplexe Teile in Endform mit hoher Maßgenauigkeit. |

| Häufige Anwendungen | Zahnräder, Lager, Automobilkomponenten, selbstschmierende Teile. |

| Einschränkungen | Hohe anfängliche Werkzeugkosten; Teile weisen eine Restporosität auf. |

Müssen Sie komplexe, hochfeste Metallkomponenten effizient herstellen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Forschung und Entwicklung im Bereich Sintern und Pulvermetallurgie unerlässlich sind. Egal, ob Sie Materialmischungen optimieren oder die Produktion skalieren, unsere Lösungen helfen Ihnen, überlegene Teilequalität und Leistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinterprojekte im Labor unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Konsolidierung von (Cu–10Zn)-Al2O3-Nanokompositen?

- Warum muss beim Sintern von Cu-CNT ein Hochvakuum aufrechterhalten werden? Optimale Bindung und Materialintegrität sicherstellen

- Welchen Effekt hat eine Hochvakuumumgebung in einem Heißpress-Ofen auf Mo-Na-Legierungen? Reine Mikrostrukturen erzielen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?