Im Wesentlichen ist Sintern der Prozess, bei dem ein pulverförmiges Material, wie Ton, mittels hoher Hitze in ein festes, dichtes Objekt umgewandelt wird. Dies wird erreicht, indem das Material auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird, wodurch die einzelnen Partikel an ihren Kontaktpunkten miteinander verschmelzen. Diese Bindung auf atomarer Ebene eliminiert die leeren Räume zwischen den Partikeln, was zu einem härteren, stärkeren und dauerhafteren Keramikstück führt.

Das entscheidende Konzept ist, dass Sintern kein Schmelzen ist. Es ist ein Festkörperprozess, bei dem Wärme die Atome in den Tonpartikeln energetisiert, wodurch sie diffundieren und über ihre Grenzen hinweg Bindungen eingehen, systematisch Porosität entfernen und einen einheitlichen, starken Keramikkörper schaffen.

Wie Sintern Ton grundlegend transformiert

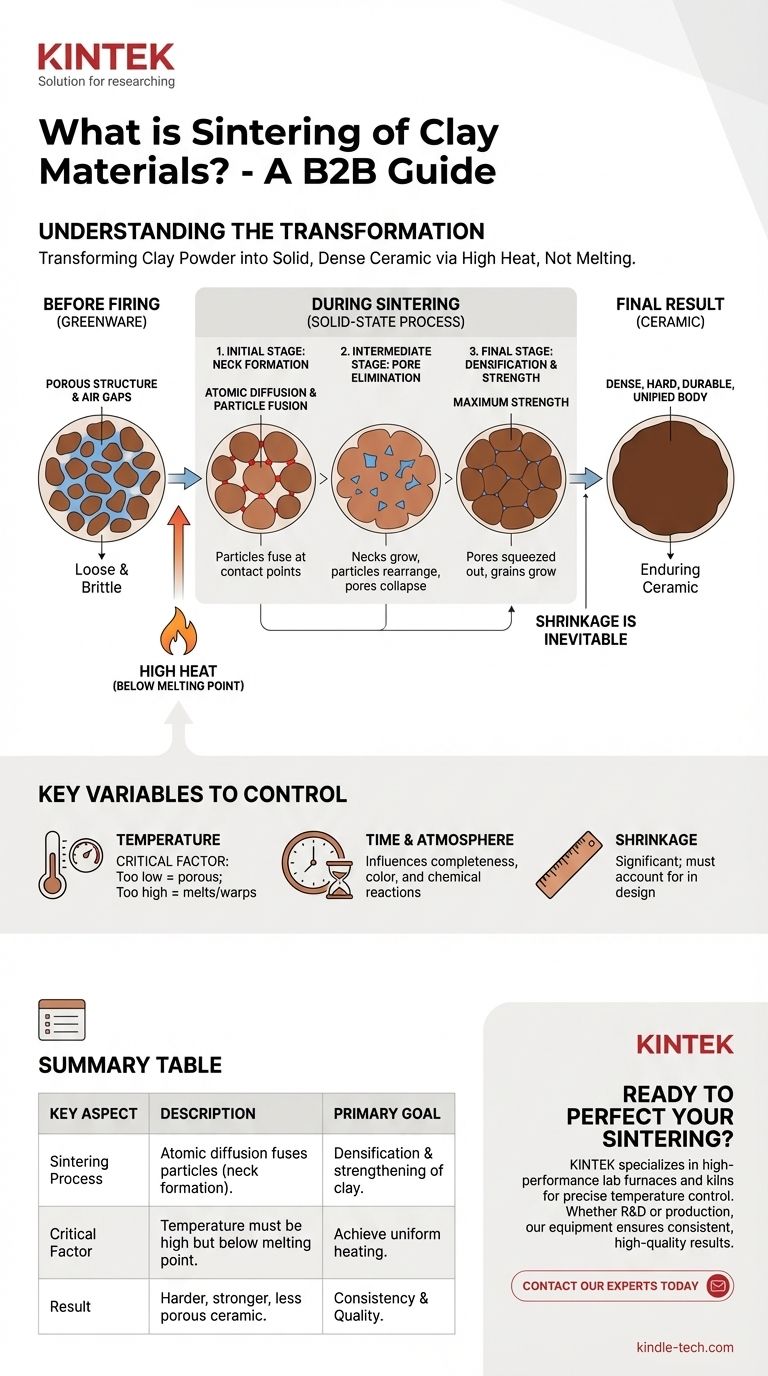

Um Sintern wirklich zu verstehen, müssen Sie sich die Veränderung auf mikroskopischer Ebene vorstellen. Es ist eine Reise von einer losen Ansammlung von Partikeln zu einer einzigen, integrierten Masse.

Der Ausgangspunkt: Eine poröse Struktur

Vor dem Brennen ist ein Objekt aus getrocknetem Ton (bekannt als Grünware) lediglich eine verdichtete Masse einzelner Tonpartikel. Es ist spröde und mit unzähligen winzigen Luftspalten oder Poren gefüllt, was es hochporös und schwach macht.

Die Rolle der Hitze (nicht Schmelzen)

Wenn der Ton in einen Ofen gelegt wird, wird er auf eine hohe Temperatur erhitzt, die jedoch sorgfältig kontrolliert wird, um unterhalb des Verflüssigungspunkts des Tons zu bleiben. Diese Hitze verwandelt den Ton nicht in eine Flüssigkeit; stattdessen liefert sie die Energie, die für die Aktivierung der Atombewegung innerhalb der festen Partikel notwendig ist.

Atomare Diffusion und Partikelverschmelzung

Diese zusätzliche Energie ermöglicht es den Atomen an der Oberfläche der Tonpartikel, mobil zu werden. Sie beginnen, über die Grenzen hinweg zu wandern, wo sich Partikel berühren, ein Prozess, der als atomare Diffusion bezeichnet wird. Diese Migration baut effektiv Brücken oder „Hälse“ zwischen benachbarten Partikeln auf und verschmilzt sie zu einem einzigen, verbundenen Netzwerk.

Das Endergebnis: Verdichtung und Festigkeit

Wenn diese Verbindungen wachsen, ziehen sich die Partikel näher zusammen, wodurch die Poren zwischen ihnen systematisch schrumpfen und geschlossen werden. Dieser Prozess, bekannt als Verdichtung, ist das Hauptziel des Sinterns. Durch die Beseitigung des Leerraums wird das Material deutlich dichter, härter und stärker, wodurch der zerbrechliche Ton in dauerhafte Keramik verwandelt wird.

Die Schlüsselphasen des Keramiksinterns

Die Umwandlung von Pulver zu fester Keramik erfolgt im Allgemeinen in drei überlappenden Phasen.

Anfangsphase: Halsbildung

Ganz am Anfang des Prozesses beginnen die Punkte, an denen sich einzelne Partikel berühren, zu verschmelzen. Diese anfänglichen Bindungen oder Hälse beginnen, das lose Pulver zu einer kohäsiven, wenn auch noch sehr porösen Struktur zu verbinden.

Zwischenphase: Poreneliminierung

Während die Temperatur gehalten wird oder steigt, werden die Hälse größer und die Partikel ordnen sich dichter an. Das Netzwerk der miteinander verbundenen Poren kollabiert zu kleineren, isolierten Gasblasen. In dieser Phase erfährt der Keramikkörper den größten Teil seiner Schrumpfung und Verdichtung.

Endphase: Kornwachstum

In der letzten Phase werden die verbleibenden isolierten Poren herausgedrückt, und die einzelnen Kristallkörner innerhalb der Keramik können beginnen, größer zu werden. Dies schließt den Verdichtungsprozess ab, was zu einem starken Keramikkörper mit minimaler Porosität und maximaler Festigkeit führt.

Die Schlüsselvariablen verstehen

Sintern ist ein präziser Prozess. Die Kontrolle der Variablen ist entscheidend, um das gewünschte Ergebnis zu erzielen, da kleine Änderungen erhebliche Auswirkungen auf das Endprodukt haben können.

Temperatur ist entscheidend

Das Temperaturprofil ist der wichtigste Faktor. Ist die Temperatur zu niedrig, ist das Sintern unvollständig, wodurch das Stück schwach und porös bleibt. Ist die Temperatur zu hoch, kann das Material zu schmelzen beginnen, was zu Verformungen, Blasenbildung oder dem vollständigen Kollaps des Objekts im Ofen führen kann.

Zeit und Atmosphäre sind wichtig

Die Zeit, die die Keramik bei der Spitzentemperatur verbringt, beeinflusst direkt, wie vollständig sie sintert. Darüber hinaus kann die chemische Zusammensetzung der Ofenatmosphäre (z. B. reich an Sauerstoff oder sauerstoffarm) die chemischen Reaktionen während des Sinterns beeinflussen und die Farbe und andere Eigenschaften des Endprodukts beeinflussen.

Schrumpfung ist unvermeidlich

Da Sintern durch die Beseitigung des Leerraums zwischen den Partikeln funktioniert, schrumpft das gesamte Objekt. Keramiker müssen diese Schrumpfung, die erheblich sein kann, bei der anfänglichen Gestaltung und Formgebung des Stücks berücksichtigen.

Dies auf Ihr Keramikziel anwenden

Das Verständnis der Prinzipien des Sinterns ermöglicht es Ihnen, das Ergebnis Ihrer Arbeit gezielt zu steuern.

- Wenn Ihr Hauptaugenmerk auf funktionaler, wasserdichter Keramik liegt (z. B. eine Tasse oder Schale): Ihr Ziel ist das vollständige Sintern, um eine Verglasung zu erreichen, die alle Poren schließt und die Keramik wasserundurchlässig macht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung poröser Keramik liegt (z. B. ein Terrakotta-Blumentopf oder ein Wasserfilter): Sie verwenden niedrigere Brenntemperaturen, um bewusst nur ein teilweises Sintern zu erreichen und ein Netzwerk offener Poren zu erhalten.

- Wenn Ihr Hauptaugenmerk auf spezifischen künstlerischen Effekten liegt: Die Manipulation von Temperatur, Zeit und Ofenatmosphäre ermöglicht es Ihnen, die endgültige Textur, Festigkeit und Farbe Ihres fertigen Keramikstücks präzise zu steuern.

Letztendlich ist die Beherrschung des Sinterns die Beherrschung der grundlegenden Transformation von roher Erde in dauerhafte Keramikkunst und -technologie.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Verdichtung & Stärkung von Ton durch Beseitigung von Poren. |

| Schlüsselprozess | Atomare Diffusion verschmilzt Partikel an Kontaktpunkten (Halsbildung). |

| Kritischer Faktor | Die Temperatur muss hoch, aber unter dem Schmelzpunkt des Tons liegen. |

| Ergebnis | Ein härteres, stärkeres und weniger poröses Keramikobjekt. |

Bereit, Ihren Keramik-Sinterprozess zu perfektionieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Brennöfen, die die präzise Temperaturkontrolle und gleichmäßige Erwärmung liefern, die für konsistente, hochwertige Ergebnisse unerlässlich sind. Ob in Forschung & Entwicklung oder Produktion, unsere Geräte sind darauf ausgelegt, Ihre genauen Sinteranforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Ist Biomasse eine effiziente Energiequelle? Eine eingehende Analyse ihrer strategischen Rolle in der erneuerbaren Energieerzeugung

- Warum ist es notwendig, bei der Vorbehandlung mit verdünnter Schwefelsäure 120 °C aufrechtzuerhalten? Optimierung der Biomassekonversions-Effizienz

- Welche Vorteile bietet eine robuste Bauweise bei Ultratieftemperaturgefriergeräten? Gewährleistung langfristiger Probensicherheit und Zuverlässigkeit

- Was ist der Unterschied zwischen Induktionserwärmung und Widerstandserwärmung? Ein Leitfaden zur Auswahl der richtigen Methode

- Was ist die Dünnschichtabscheidung mittels Sputtern? Ein Leitfaden zur hochreinen Schichtbeschichtung

- Was ist der Zweck des reaktiven Sputterns? Synthese von Hochleistungs-Verbindungsdünnschichten

- Was ist die Mindestschichtdicke? Wie die Stahldicke Ihren Verzinkungsbedarf bestimmt

- Was sind die Vorteile des HF-Sputterns? Vielseitige, stabile Dünnschichtabscheidung