Die Sputter-Beschichtung ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um eine außergewöhnlich dünne und gleichmäßige Materialschicht auf eine Oberfläche aufzubringen. Dabei wird in einer Vakuumkammer ein Plasma erzeugt, das ein Ausgangsmaterial (das „Target“) mit energiereichen Ionen bombardiert, wodurch Atome herausgeschlagen werden, die sich dann auf dem zu beschichtenden Objekt ablagern. Diese Technik wird verwendet, um einer Oberfläche neue Eigenschaften zu verleihen, insbesondere um nicht-leitende Materialien für die Analyse leitfähig zu machen oder um hochbeständige funktionelle Schichten zu erzeugen.

Im Kern ist die Sputter-Beschichtung eine Abscheidungsmethode auf atomarer Ebene. Sie nutzt den Impuls, um Atome physisch von einem Ausgangsmaterial abzuschlagen, was zu einer Schicht führt, die wesentlich dichter, gleichmäßiger und stärker haftend ist als Beschichtungen, die durch einfache Verdampfungs- oder chemische Prozesse aufgebracht werden.

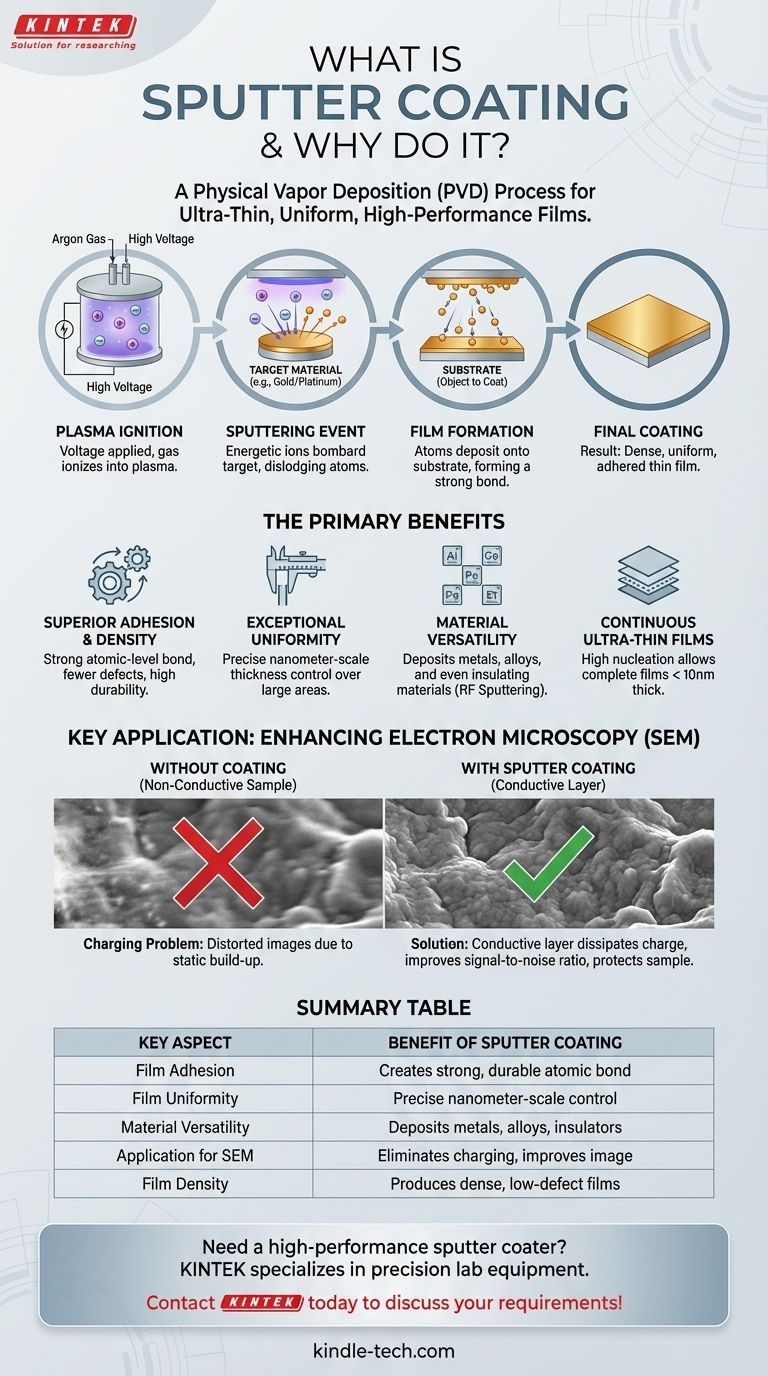

Wie Sputter-Beschichtung funktioniert: Vom Plasma zur Schicht

Um zu verstehen, warum Sputtern für Hochleistungsanwendungen gewählt wird, müssen Sie zunächst seinen einzigartigen physikalischen Mechanismus verstehen. Der Prozess ist keine chemische Reaktion oder ein einfaches Schmelzen und Gefrieren; es ist ein Impulsübertragungsereignis.

Die Kernkomponenten: Target, Substrat und Gas

Der Prozess findet in einer Vakuumkammer statt, die drei Schlüsselelemente enthält. Das Target ist ein festes Stück des Materials, das Sie abscheiden möchten (wie Gold oder Platin). Das Substrat ist das Objekt, das Sie beschichten möchten. Schließlich wird ein inertes Gas, typischerweise Argon, in die Kammer geleitet.

Zündung des Plasmas

Zwischen dem Target (als Kathode) und einer Anode wird eine Hochspannung angelegt. Dieses elektrische Feld energetisiert das Argongas, entzieht den Argonatomen Elektronen und erzeugt ein Plasma – ein ionisiertes Gas, das positive Argonionen und freie Elektronen enthält.

Das Sputter-Ereignis

Die positiv geladenen Argonionen werden mit großer Kraft auf das negativ geladene Target beschleunigt. Sie kollidieren mit der Targetoberfläche mit so hoher Energie, dass sie einzelne Atome physisch aus dem Targetmaterial herausschlagen oder „sputtern“.

Schichtbildung und Haftung

Diese ausgestoßenen Atome bewegen sich durch die Kammer und landen auf dem Substrat. Da sie mit erheblicher Energie ankommen, bilden sie eine extrem starke, atomare Bindung mit der Oberfläche des Substrats und werden zu einem dauerhaften Bestandteil davon. Dies führt zu einer dichten, reinen und hochgradig gleichmäßigen Schicht.

Die Hauptvorteile des Sputterns

Ingenieure und Wissenschaftler wählen die Sputter-Beschichtung, wenn die Qualität und Leistung der Dünnschicht entscheidend sind. Die physikalische Natur des Prozesses bietet mehrere entscheidende Vorteile.

Überlegene Haftung und Dichte

Im Gegensatz zu Prozessen, bei denen ein Material einfach geschmolzen und verdampft wird, treffen gesputterte Partikel mit hoher kinetischer Energie auf das Substrat. Dies erzeugt eine viel stärkere Bindung und eine dichtere Schicht mit weniger Defekten, was zu größerer Haltbarkeit und besserer Leistung führt.

Außergewöhnliche Gleichmäßigkeit und Dickenkontrolle

Der Sputterprozess ermöglicht eine hochpräzise Kontrolle der Schichtdicke, oft bis in den Nanometerbereich. Durch die Steuerung des Eingangsstroms und der Abscheidungszeit können Sie unglaublich gleichmäßige Schichten über große Oberflächen erzielen.

Materialvielfalt

Während einfaches DC-Sputtern für leitfähige Metalle funktioniert, ermöglichen fortschrittlichere Techniken wie das RF-Sputtern (Radiofrequenz-Sputtern) die Abscheidung von Schichten aus isolierenden Materialien, Legierungen und sogar komplexen Verbindungen. Diese Vielseitigkeit eröffnet eine breite Palette von Anwendungen.

Erzeugung kontinuierlicher ultradünner Schichten

Die hohe Energie der gesputterten Atome führt zu einer hohen Keimbildungsdichte auf dem Substrat. Dies ermöglicht die Bildung vollständiger, kontinuierlicher Schichten mit Dicken von 10 Nanometern oder weniger, eine Leistung, die mit anderen Methoden schwierig zu erreichen ist.

Eine Schlüsselanwendung: Verbesserung der Elektronenmikroskopie

Eine der häufigsten Anwendungen der Sputter-Beschichtung ist die Probenvorbereitung für die Rasterelektronenmikroskopie (REM). Viele biologische oder keramische Proben sind nicht elektrisch leitfähig.

Lösung des Ladungsproblems

Ein Elektronenstrahl, der eine nicht-leitende Probe in einem REM trifft, führt zu einer Ansammlung statischer Ladung, die das Bild stark verzerrt. Das Aufbringen einer dünnen, leitfähigen Schicht aus Gold oder Platin mittels Sputter-Beschichtung bietet einen Weg für die Ableitung dieser Ladung und ermöglicht eine klare Bildgebung.

Verbesserung der Bildqualität

Die gesputterte Metallbeschichtung verbessert auch die Emission von Sekundärelektronen – dem primären Signal, das zur Bildung eines REM-Bildes verwendet wird – dramatisch. Dies erhöht das Signal-Rausch-Verhältnis, was zu schärferen, detaillierteren Bildern der Oberflächenmorphologie der Probe führt.

Schutz empfindlicher Proben

Der Elektronenstrahl in einem REM kann empfindliche Proben thermisch schädigen. Die leitfähige Metallbeschichtung hilft, diese thermische Last zu verteilen und die darunterliegende Probenstruktur vor Veränderungen oder Zerstörung während der Analyse zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Sputter-Beschichtung hängt vollständig von den funktionalen Anforderungen des Endprodukts oder dem analytischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Probenanalyse (REM) liegt: Die Sputter-Beschichtung ist ein wesentlicher Vorbereitungsschritt für jedes nicht-leitende Material, um eine klare, hochauflösende Bildgebung ohne ladungsbedingte Artefakte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erstellung langlebiger, funktioneller Schichten liegt: Das Sputtern liefert eine dichte und stark haftende Beschichtung, ideal für optische Filter, Mikroelektronik und verschleißfeste Oberflächen.

- Wenn Ihr Hauptaugenmerk auf präzisen, gleichmäßigen Beschichtungen liegt: Der hohe Grad an Kontrolle über Schichtdicke und Gleichmäßigkeit macht das Sputtern zur überlegenen Wahl für Anwendungen, die Konsistenz über eine Oberfläche erfordern.

Letztendlich ist die Sputter-Beschichtung die Technik der Wahl, wenn die physikalische Integrität, Leistung und Präzision einer Dünnschicht von größter Bedeutung sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil der Sputter-Beschichtung |

|---|---|

| Schichthaftung | Erzeugt eine starke, atomare Bindung für langlebige Beschichtungen |

| Schichtgleichmäßigkeit | Ermöglicht präzise Dickenkontrolle im Nanometerbereich |

| Materialvielfalt | Kann Metalle, Legierungen und isolierende Materialien abscheiden |

| Anwendung für REM | Beseitigt Ladung, verbessert die Bildqualität, schützt Proben |

| Schichtdichte | Erzeugt dichte, defektarme Schichten, die verdampften Beschichtungen überlegen sind |

Benötigen Sie einen Hochleistungs-Sputter-Coater für Ihr Labor?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Sputter-Coater, die den hohen Anforderungen der REM-Probenvorbereitung und der fortschrittlichen Dünnschichtforschung gerecht werden. Unsere Systeme liefern die in diesem Artikel beschriebene außergewöhnliche Gleichmäßigkeit, Haftung und Materialvielfalt und stellen sicher, dass Ihre Proben perfekt für eine klare, hochauflösende Bildgebung vorbereitet sind und Ihre funktionellen Beschichtungen den höchsten Anforderungen an die Haltbarkeit entsprechen.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Sputterlösung für Ihre spezifische Anwendung beraten. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen