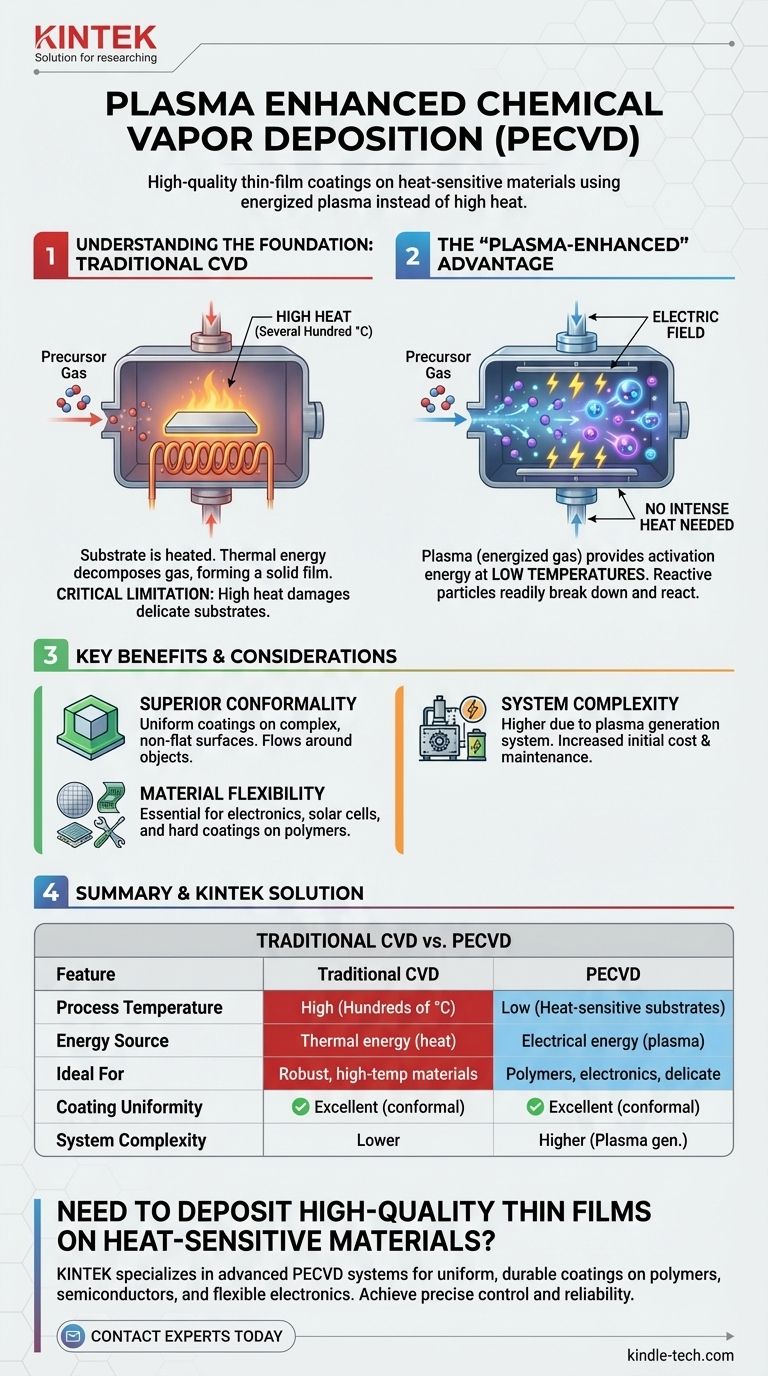

Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein Verfahren zur Herstellung hochwertiger Dünnschichtüberzüge auf der Oberfläche eines Materials. Im Gegensatz zu herkömmlichen Methoden, die ausschließlich auf hohe Hitze angewiesen sind, nutzt PECVD ein angeregtes Gas, das Plasma, um die notwendigen chemischen Reaktionen anzutreiben. Dieser grundlegende Unterschied ermöglicht es, den Prozess bei viel niedrigeren Temperaturen durchzuführen, was ihn zu einer entscheidenden Technologie für die Beschichtung wärmeempfindlicher Materialien macht.

Der wesentliche Vorteil von PECVD liegt in seiner Fähigkeit, haltbare, gleichmäßige Schichten ohne die hohen Temperaturen abzuscheiden, die empfindliche Substrate beschädigen könnten. Durch die Nutzung von Plasma zur Bereitstellung der Reaktionsenergie anstelle intensiver Hitze wird die Möglichkeit eröffnet, Materialien wie Kunststoffe, integrierte Schaltkreise und flexible Elektronik zu beschichten.

Das Fundament verstehen: Traditionelle CVD

Um die Innovation von PECVD zu erfassen, muss man zunächst das Verfahren verstehen, das es verbessert: Chemical Vapor Deposition (CVD).

Der Kernprozess

Bei einem Standard-CVD-Verfahren wird ein Substrat (das zu beschichtende Objekt) in eine Vakuumkammer gelegt. Anschließend wird ein flüchtiges Vorläufergas, das die Elemente der gewünschten Beschichtung enthält, in die Kammer eingeleitet.

Wie der Film entsteht

Die Kammer und das Substrat werden auf eine sehr hohe Temperatur erhitzt. Diese thermische Energie bewirkt, dass das Vorläufergas auf der Oberfläche des Substrats zersetzt wird und reagiert, wodurch ein fester, dünner Film entsteht, der direkt an dem Material haftet.

Die Haupteinschränkung: Hitze

Die entscheidende Anforderung für traditionelle CVD ist hohe Hitze, oft mehrere hundert Grad Celsius. Diese Hitze liefert die „Aktivierungsenergie“, die benötigt wird, um die chemischen Bindungen im Vorläufergas aufzubrechen. Diese Einschränkung macht es unmöglich, Materialien mit niedrigem Schmelzpunkt oder solche, die durch thermische Belastung beschädigt würden, zu beschichten.

Der „Plasma-Enhanced“-Vorteil

PECVD verändert die Energiequelle für die Reaktion grundlegend und verlagert sich von rein thermischer Energie auf elektrische Energie.

Einführung von Plasma

Anstatt sich nur auf Hitze zu verlassen, legt PECVD ein elektrisches Feld an das Vorläufergas in der Kammer an. Dies regt das Gas an, indem Elektronen von Atomen entfernt werden und eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Radikalen entsteht. Dieser angeregte Zustand ist Plasma.

Energie ohne intensive Hitze

Diese reaktiven Plasmapartikel sind hoch energetisch und zersetzen sich leicht und reagieren auf der Oberfläche des Substrats, selbst bei viel niedrigeren Temperaturen. Das Plasma liefert die Aktivierungsenergie, die sonst die Hitze liefern würde.

Das Ergebnis: Erweiterte Möglichkeiten

Durch die Senkung der erforderlichen Prozesstemperatur ermöglicht PECVD die Abscheidung hochwertiger Schichten auf einer Vielzahl von wärmeempfindlichen Substraten. Dazu gehören Polymere, Dünnschicht-Solarzellen und komplexe Halbleiterbauelemente, die bei herkömmlichen CVD-Temperaturen zerstört würden.

Wesentliche Vorteile und Überlegungen

PECVD ist nicht nur eine Niedertemperaturalternative; es gehört zu einer Familie von Abscheidungsmethoden mit spezifischen Merkmalen.

Vorteil: Überlegene Konformität

Wie alle CVD-Methoden zeichnet sich PECVD durch die Erzeugung hochgleichmäßiger Beschichtungen aus. Da der Vorläufer ein Gas ist, fließt es um ein komplexes, dreidimensionales Objekt herum und beschichtet alle Oberflächen gleichmäßig, wodurch die „Sichtlinien“-Beschränkungen anderer Methoden wie der Physical Vapor Deposition (PVD) überwunden werden.

Vorteil: Materialflexibilität

Das Verfahren wird zur Abscheidung einer Vielzahl von Schichten verwendet, die für die moderne Technologie unerlässlich sind. Dazu gehören Siliziumnitrid und Siliziumdioxid für die Elektronik, Antireflexionsbeschichtungen für Solarzellen und harte, verschleißfeste Beschichtungen für Werkzeuge.

Überlegung: Systemkomplexität

Die Einführung eines Plasmageneratorsystems (das Stromversorgungen und Elektroden umfasst) macht einen PECVD-Reaktor komplexer als ein einfaches thermisches CVD-System. Dies kann die anfänglichen Anschaffungskosten und den Wartungsaufwand beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig vom Substratmaterial und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung robuster Materialien liegt, die hohen Temperaturen standhalten können: Traditionelle thermische CVD kann eine einfachere und hochwirksame Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate wie Polymere oder fertiggestellter elektronischer Bauteile liegt: PECVD ist die definitive Wahl, da sein Niedertemperaturprozess thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine vollkommen gleichmäßige Beschichtung auf komplexen, nicht ebenen Oberflächen zu erzielen: Sowohl CVD als auch PECVD bieten einen erheblichen Vorteil gegenüber Sichtlinienmethoden.

Letztendlich entkoppelt die Verwendung von Plasma bei PECVD die Reaktionsenergie von hoher Hitze und erweitert die Grenzen der fortschrittlichen Materialabscheidung erheblich.

Zusammenfassungstabelle:

| Merkmal | Traditionelle CVD | PECVD |

|---|---|---|

| Prozesstemperatur | Hoch (Hunderte von °C) | Niedrig (geeignet für wärmeempfindliche Substrate) |

| Energiequelle | Thermische Energie (Hitze) | Elektrische Energie (Plasma) |

| Ideal für | Robuste Hochtemperaturmaterialien | Polymere, Elektronik, empfindliche Substrate |

| Beschichtungsuniformität | Ausgezeichnet (konform) | Ausgezeichnet (konform) |

| Systemkomplexität | Geringer | Höher (aufgrund der Plasmanerzeugung) |

Müssen Sie hochwertige Dünnschichten auf wärmeempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme, um Sie bei der Erzielung gleichmäßiger, haltbarer Beschichtungen für Polymere, Halbleiter und flexible Elektronik zu unterstützen. Unsere Lösungen gewährleisten präzise Prozesskontrolle und Zuverlässigkeit für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laborfähigkeiten erweitern können!

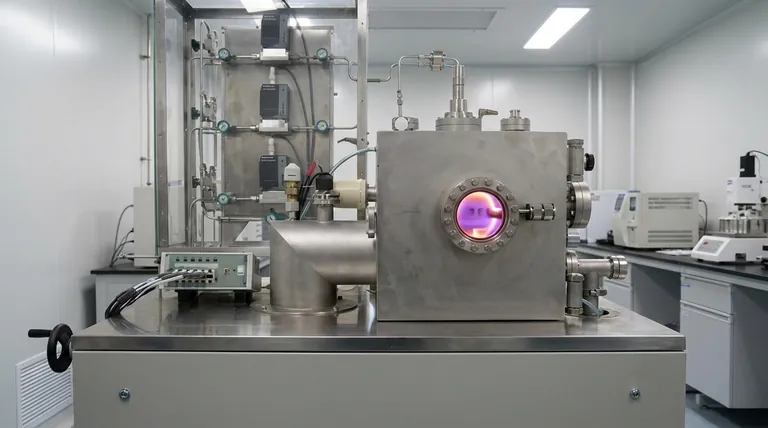

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat