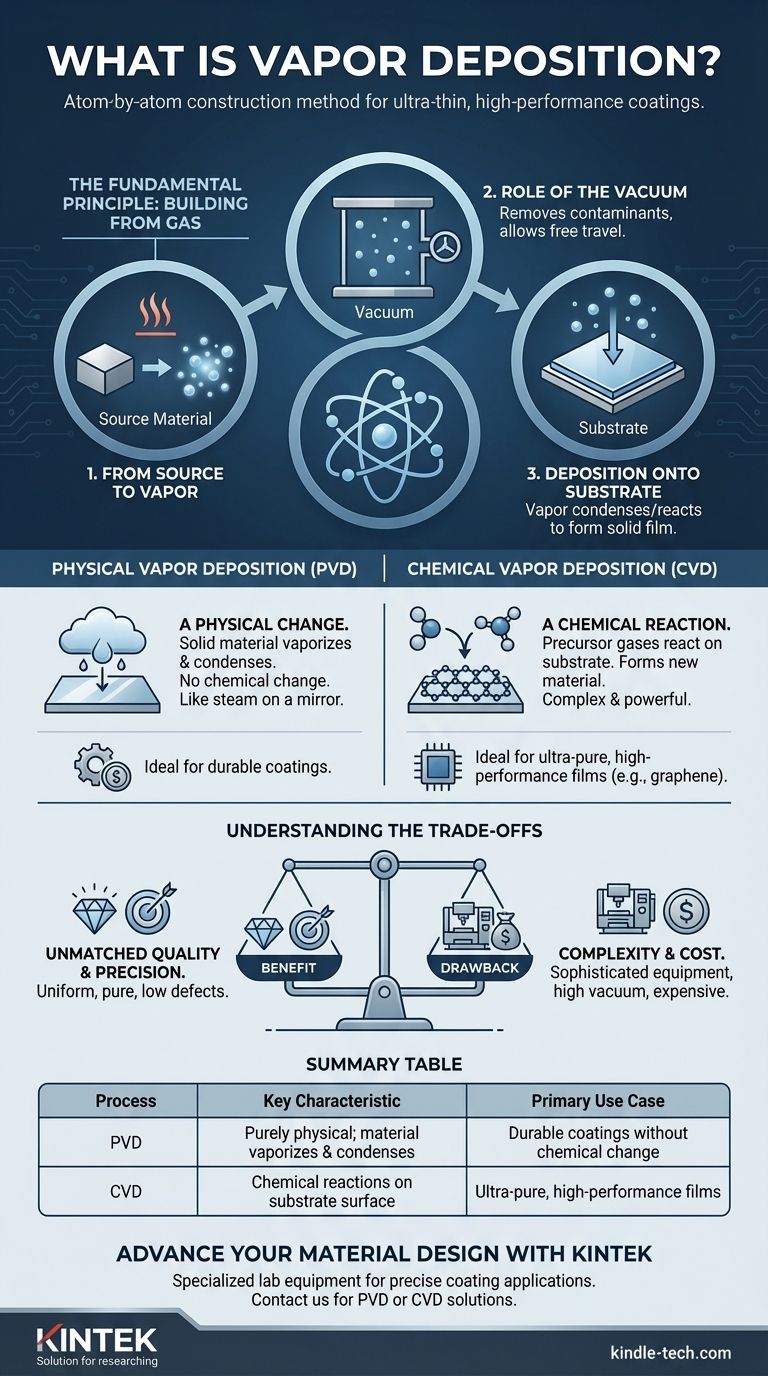

Im Kern ist die Gasphasenabscheidung eine Familie von Herstellungsverfahren, die verwendet werden, um eine extrem dünne, hochleistungsfähige Materialschicht auf eine Oberfläche aufzubringen. Dabei wird ein fester oder flüssiger Ausgangsstoff in einem Vakuumbehälter in ein Gas (einen Dampf) umgewandelt, das dann auf einem Zielobjekt – einem sogenannten Substrat – kondensiert oder reagiert, um einen festen Film zu bilden, Schicht für Schicht, Atom für Atom.

Die Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist eine präzise, Atom-für-Atom-Konstruktionsmethode. Ihr grundlegender Zweck ist es, Materialien von Grund auf aufzubauen und die Schaffung fortschrittlicher Filme mit Eigenschaften (wie Reinheit und Gleichmäßigkeit) zu ermöglichen, die mit konventionellen Methoden unmöglich zu erreichen wären.

Das Grundprinzip: Aufbau aus Gas

Um die Gasphasenabscheidung zu verstehen, ist es am besten, sie in ihre Kernschritte zu zerlegen. Der Prozess ist eine hochkontrollierte Abfolge, die ein Material durch verschiedene Aggregatzustände führt.

Von der Quelle zum Dampf

Zuerst wird ein Ausgangsmaterial in eine Reaktionskammer gegeben. Dieses Material wird dann in einen gasförmigen Zustand, oder Dampf, umgewandelt. Dies kann durch verschiedene Methoden erreicht werden, wie z.B. Erhitzen bis zur Verdampfung oder Beschuss mit Ionen.

Die Rolle des Vakuums

Der gesamte Prozess findet in einem Vakuum statt. Dies ist aus zwei Gründen entscheidend: Es entfernt Luft oder andere Partikel, die den endgültigen Film verunreinigen könnten, und es ermöglicht dem verdampften Material, ungehindert zur Zieloberfläche zu gelangen.

Abscheidung auf dem Substrat

Schließlich kommt dieser Dampf mit dem Substrat – dem zu beschichtenden Teil – in Kontakt. Die verdampften Atome oder Moleküle setzen sich dann auf dieser kühleren Oberfläche ab, verwandeln sich wieder in einen festen Zustand und bilden einen dünnen, gleichmäßigen Film.

Die zwei Hauptwege: PVD vs. CVD

Obwohl das Grundprinzip dasselbe ist, gibt es zwei Hauptkategorien der Gasphasenabscheidung, die sich darin unterscheiden, wie der feste Film auf dem Substrat gebildet wird.

Physikalische Gasphasenabscheidung (PVD): Eine physikalische Veränderung

Bei der physikalischen Gasphasenabscheidung (PVD) ist der Prozess rein physikalisch. Ein festes Material wird verdampft und kondensiert dann einfach auf dem Substrat, ähnlich wie Dampf auf einem kalten Spiegel kondensiert. Es gibt keine chemische Veränderung; der abgeschiedene Film ist dasselbe Material, das verdampft wurde.

Chemische Gasphasenabscheidung (CVD): Eine chemische Reaktion

Die chemische Gasphasenabscheidung (CVD) ist eine komplexere und leistungsfähigere Technik. Anstatt das endgültige Beschichtungsmaterial selbst zu verdampfen, werden ein oder mehrere Vorläufergase (in einigen Kontexten als „partikuläre Chemikalien“ bezeichnet) in die Vakuumkammer eingeführt.

Diese Gase sind nicht das Endmaterial. Stattdessen sind sie so konzipiert, dass sie eine chemische Reaktion direkt auf der heißen Oberfläche des Substrats eingehen.

Diese Reaktion zerlegt die Vorläufergase und setzt sie zu einem völlig neuen, festen Material zusammen, das die Beschichtung bildet. Das Vakuum hilft, diese reaktiven Gase zum Werkstück zu ziehen und stellt sicher, dass die Reaktion genau dort stattfindet, wo sie benötigt wird.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert das Verständnis der klaren Vorteile und inhärenten Nachteile. Diese Entscheidung wirkt sich direkt auf die Qualität, Leistung und Kosten des Endprodukts aus.

Der Vorteil: Unübertroffene Qualität und Präzision

Der Hauptvorteil der Gasphasenabscheidung, insbesondere der CVD, ist die außergewöhnliche Qualität der von ihr erzeugten Filme. Da das Material Atom für Atom aufgebaut wird, ist die resultierende Schicht unglaublich gleichmäßig, rein und weist eine sehr geringe Fehlerzahl auf.

Aus diesem Grund ist CVD ein führender Ansatz zur Herstellung von Hochleistungsmaterialien wie Graphen, das für Elektronik und Sensoren der nächsten Generation unerlässlich ist, die makellose atomare Strukturen erfordern.

Der Nachteil: Komplexität und Kosten

Die Präzision der Gasphasenabscheidung hat ihren Preis. Diese Systeme erfordern anspruchsvolle Geräte, um hohe Temperaturen zu kontrollieren, starke Vakua zu erzeugen und Vorläufergase zu handhaben. Dies macht den Prozess erheblich komplexer und teurer als herkömmliche Beschichtungsmethoden wie Lackieren oder Galvanisieren.

Wie dies auf das Materialdesign angewendet wird

Die Wahl zwischen Abscheidungsmethoden hängt vollständig vom technischen Ziel des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, hochleistungsfähiger Filme liegt: Die chemische Gasphasenabscheidung (CVD) ist die überlegene Methode, da ihre Oberflächenreaktionen außergewöhnlich gleichmäßige und fehlerarme Materialien erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer dauerhaften Beschichtung ohne Änderung ihrer Grundchemie liegt: Die physikalische Gasphasenabscheidung (PVD) ist oft ein direkterer und kostengünstigerer Ansatz zum Abscheiden von Metallen oder einfachen Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung modernster Elektronik oder Halbleiter liegt: Das Verständnis der Gasphasenabscheidung ist unerlässlich, da sie der grundlegende Prozess für den Aufbau der makellosen, nanometergroßen Strukturen ist, die die moderne Technologie antreiben.

Letztendlich bietet die Gasphasenabscheidung Ingenieuren ein leistungsstarkes Werkzeug zur Entwicklung und Herstellung von Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| Prozess | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Rein physikalischer Prozess; Material verdampft und kondensiert | Aufbringen dauerhafter Beschichtungen ohne chemische Veränderung |

| CVD (Chemische Gasphasenabscheidung) | Beinhaltet chemische Reaktionen auf der Substratoberfläche | Erzeugung ultrareiner, hochleistungsfähiger Filme wie Graphen |

| Allgemeine Gasphasenabscheidung | Findet in einer Vakuumkammer für Reinheit und Präzision statt | Aufbau von Materialien auf atomarer Ebene |

Bereit, die Gasphasenabscheidungstechnologie in Ihrem Labor anzuwenden? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Ob Sie Elektronik der nächsten Generation entwickeln oder langlebige PVD-Beschichtungen benötigen, unsere Lösungen gewährleisten unübertroffene Reinheit und Gleichmäßigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen im Bereich der Gasphasenabscheidung Ihre Materialdesignprojekte voranbringen kann!

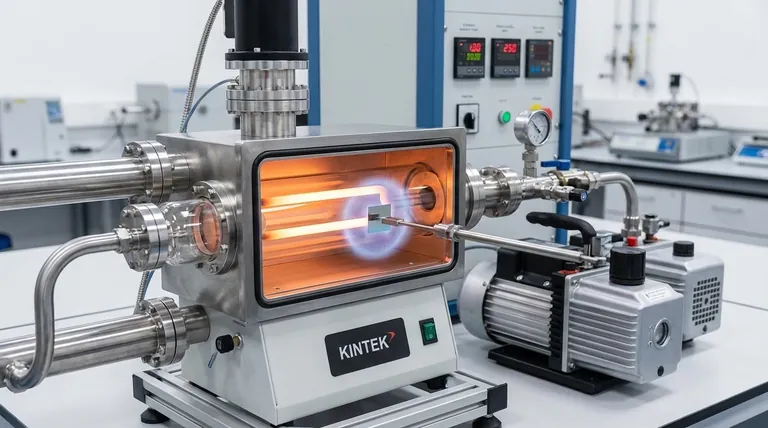

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen