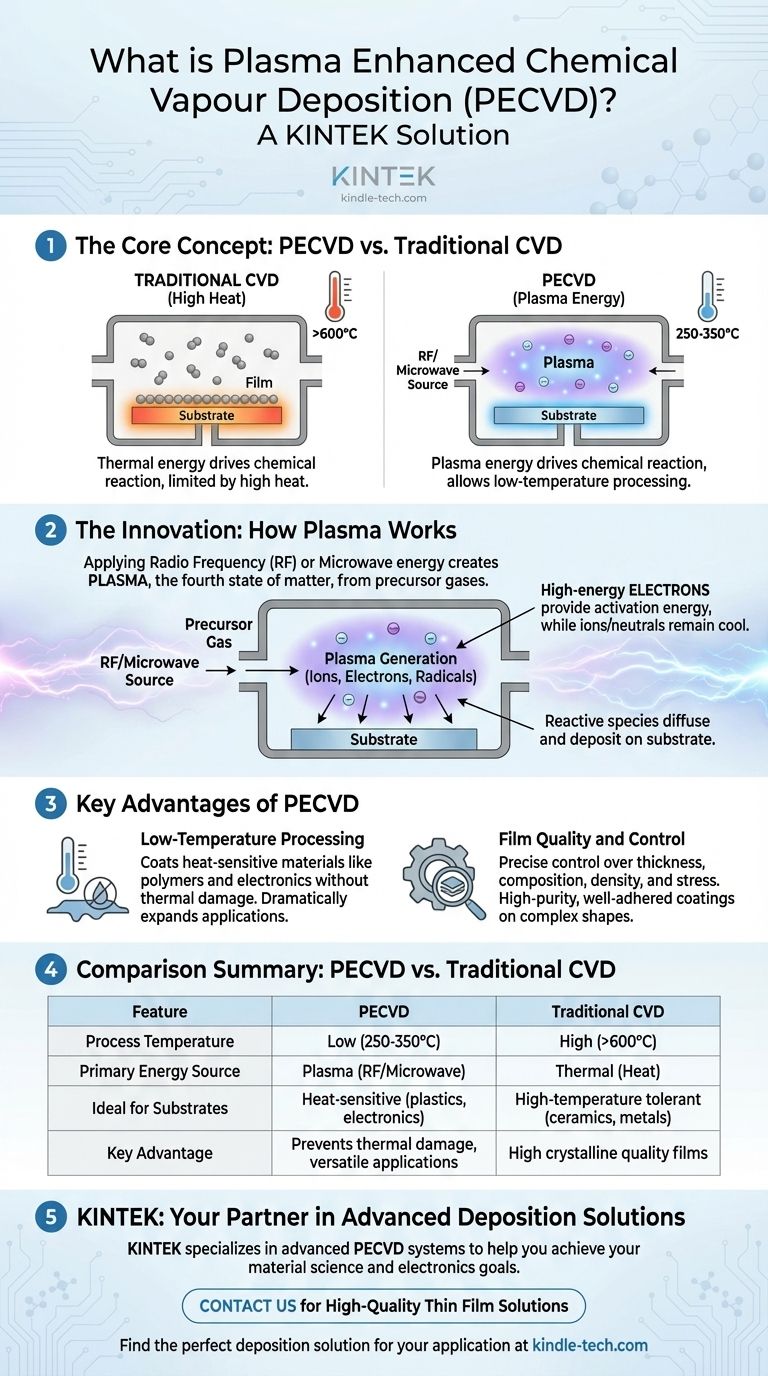

In der Welt der fortschrittlichen Materialien ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD), oder plasmaunterstützte chemische Gasphasenabscheidung, eine Methode zur Abscheidung hochwertiger Dünnschichten auf einer Oberfläche unter Verwendung eines angeregten Gases, des Plasmas, anstelle extremer Hitze. Diese Technik nutzt die Energie des Plasmas, um die für die Filmbildung erforderlichen chemischen Reaktionen auszulösen, wodurch der Prozess bei deutlich niedrigeren Temperaturen als bei der traditionellen Chemical Vapor Deposition (CVD) durchgeführt werden kann.

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, die Hochtemperaturschwelle herkömmlicher Methoden zu überwinden. Dies ermöglicht die Beschichtung von wärmeempfindlichen Materialien wie Kunststoffen und komplexen elektronischen Bauteilen, ohne thermische Schäden zu verursachen, wodurch die Anwendungsmöglichkeiten für fortschrittliche Dünnschichten dramatisch erweitert werden.

Die Grundlage: Das Verständnis der traditionellen CVD

Das Kernprinzip: Eine chemische Reaktion

Die traditionelle Chemical Vapor Deposition (CVD) beinhaltet die Einführung von Vorläufergasen in eine Vakuumkammer, die das zu beschichtende Objekt, das sogenannte Substrat, enthält.

Die Kammer wird auf eine sehr hohe Temperatur erhitzt, oft mehrere hundert Grad Celsius. Diese thermische Energie "spaltet" die Gasmoleküle, was eine chemische Reaktion auf der Oberfläche des Substrats auslöst, die einen festen, dünnen Film abscheidet.

Die zentrale Einschränkung: Die Notwendigkeit hoher Hitze

Die Abhängigkeit von hoher Hitze ist die Haupteinschränkung der traditionellen CVD. Viele fortschrittliche Materialien, einschließlich Polymere, Kunststoffe und fertig montierte elektronische Komponenten, können solchen Temperaturen nicht standhalten.

Der Versuch, diese Substrate mit traditioneller CVD zu beschichten, würde zum Schmelzen, Verziehen oder zur vollständigen Zerstörung der zugrunde liegenden Komponente führen.

Die Innovation: Wie Plasma die Spielregeln ändert

Erzeugung eines angeregten Zustands

PECVD umgeht die Notwendigkeit hoher Hitze, indem ein Plasma erzeugt wird, das oft als der vierte Aggregatzustand der Materie beschrieben wird. Dies wird erreicht, indem Energie – typischerweise von einer Hochfrequenz- (HF) oder Mikrowellenquelle – auf das Vorläufergas in der Kammer aufgebracht wird.

Dieser Prozess reißt Elektronen von den Gasatomen ab und erzeugt eine hochreaktive Umgebung, die mit Ionen, Elektronen, Radikalen und anderen molekularen Fragmenten gefüllt ist.

Energieübertragung, nicht nur Wärme

Der Schlüssel zu PECVD liegt darin, dass das Plasma selbst nicht gleichmäßig heiß ist. Während die freien Elektronen im Plasma Temperaturen von Tausenden von Grad erreichen können, bleiben die Gasionen und neutralen Teilchen relativ kühl.

Es sind die energiereichen Elektronen, die mit den Vorläufergasmolekülen kollidieren und Energie auf diese übertragen. Dies liefert die Aktivierungsenergie, die benötigt wird, um chemische Bindungen zu spalten und die Abscheidungsreaktion einzuleiten, während das Substrat selbst bei einer viel niedrigeren Temperatur (z. B. 250–350 °C) bleibt.

Der Abscheidungsprozess

Sobald die reaktiven Spezies im Plasma erzeugt wurden, diffundieren sie in Richtung Substrat. Dort adsorbieren sie an der Oberfläche und durchlaufen die notwendigen chemischen Reaktionen, um, genau wie bei der traditionellen CVD, einen dichten, hochreinen Film zu bilden.

Die resultierenden Nebenprodukte der Reaktion desorbieren von der Oberfläche und werden aus der Kammer abgepumpt, wodurch die gewünschte Beschichtung zurückbleibt.

Abwägungen und Vorteile verstehen

Wichtigster Vorteil: Niedertemperaturverarbeitung

Die Fähigkeit, Filme bei niedrigen Temperaturen abzuscheiden, ist der definierende Nutzen von PECVD. Es eröffnet die Möglichkeit, temperatursensible Materialien zu beschichten, die mit anderen Methoden inkompatibel sind.

Dazu gehören alles von flexiblen Kunststoffen für Displays bis hin zu komplexen Halbleiterbauelementen, die durch übermäßige Hitze beschädigt würden.

Wichtigster Vorteil: Filmqualität und Kontrolle

Wie die traditionelle CVD bietet PECVD eine ausgezeichnete Kontrolle über die Eigenschaften des Endfilms. Durch sorgfältige Anpassung von Parametern wie Gaszusammensetzung, Druck und Plasmaleistung können Ingenieure die Dicke, chemische Zusammensetzung, Dichte und Spannung des Films feinabstimmen.

Dies führt zu hochreinen, gut haftenden Beschichtungen mit ausgezeichneten „Umfassungs“-Eigenschaften, die in der Lage sind, komplexe, dreidimensionale Formen gleichmäßig abzudecken.

Möglicher Nachteil: Filmzusammensetzung und Schäden

Die energiereiche Plasmaumgebung kann, obwohl sie vorteilhaft ist, Komplexitäten mit sich bringen. Vorläufergase enthalten oft Wasserstoff (z. B. Silan, Ammoniak), der in den wachsenden Film eingebaut werden kann und potenziell seine optischen oder elektronischen Eigenschaften verändert.

Darüber hinaus kann das Bombardement der Oberfläche durch Ionen aus dem Plasma manchmal geringfügige strukturelle Schäden verursachen, die bei hochsensiblen Anwendungen berücksichtigt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert ein klares Verständnis der Einschränkungen Ihres Materials und Ihres endgültigen Ziels.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate wie Polymere oder Elektronik liegt: PECVD ist die eindeutige Wahl, da es thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Kristallqualität für ein robustes Material liegt: Die traditionelle Hochtemperatur-CVD kann überlegen sein, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines sehr einfachen Films auf einem haltbaren Substrat liegt: Sie könnten auch Techniken der physikalischen Gasphasenabscheidung (PVD) in Betracht ziehen, die Verdampfung anstelle einer chemischen Reaktion beinhalten.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zur Erreichung Ihrer materialwissenschaftlichen Ziele erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelle CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (250–350 °C) | Hoch (oft >600 °C) |

| Primäre Energiequelle | Plasma (HF/Mikrowelle) | Thermisch (Hitze) |

| Ideal für Substrate | Wärmeempfindlich (Kunststoffe, Elektronik) | Hochtemperaturtolerant (Keramiken, Metalle) |

| Wichtigster Vorteil | Verhindert thermische Schäden, vielseitige Anwendungen | Hochkristalline Filme |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit PECVD zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich PECVD-Systemen, um Sie bei der Abscheidung hochwertiger Dünnschichten selbst auf den empfindlichsten Substraten zu unterstützen. Unsere Lösungen sind darauf ausgelegt, die genauen Bedürfnisse moderner Labore zu erfüllen und Durchbrüche in der Materialwissenschaft und Elektronik zu ermöglichen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Expertise Ihnen helfen kann, Ihre Forschungs- und Produktionsziele zu erreichen. Lassen Sie uns die perfekte Abscheidungslösung für Ihre Anwendung finden.

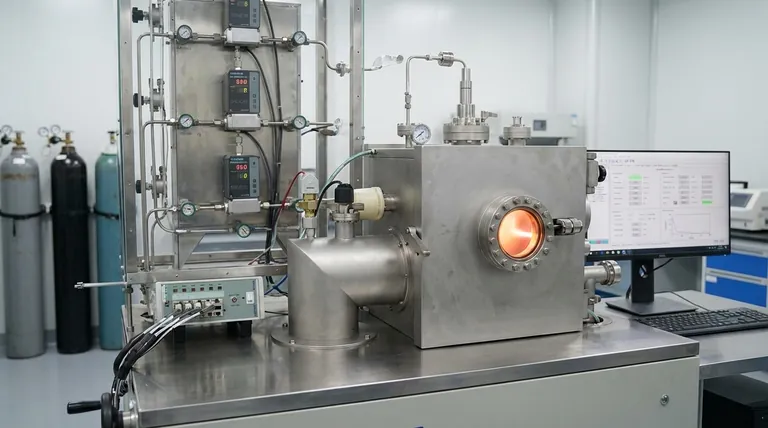

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung