Im Wesentlichen ist die Sputterdeposition eine physikalische Gasphasenabscheidung (PVD)-Technik, die verwendet wird, um ultradünne Metallfilme mit außergewöhnlicher Kontrolle und Haftung zu erzeugen. Der Prozess funktioniert, indem eine feste Metallquelle, bekannt als „Target“, mit hochenergetischen Ionen aus einem Plasma bombardiert wird. Diese atomare Kollision stößt Atome physisch aus dem Target aus oder „sputtert“ sie, welche dann durch ein Vakuum wandern und sich auf einem Substrat ablagern, wodurch der gewünschte Film entsteht.

Sputtern lässt sich am besten als ein hochkontrolliertes atomares Billardspiel verstehen. Durch den Einsatz energiegeladener Ionen, um eine Metallquelle Atom für Atom abzutragen, werden überlegene Dünnschichten aufgebaut, die dichter, gleichmäßiger und stärker haften als solche, die mit einfacheren Methoden wie der thermischen Verdampfung hergestellt werden.

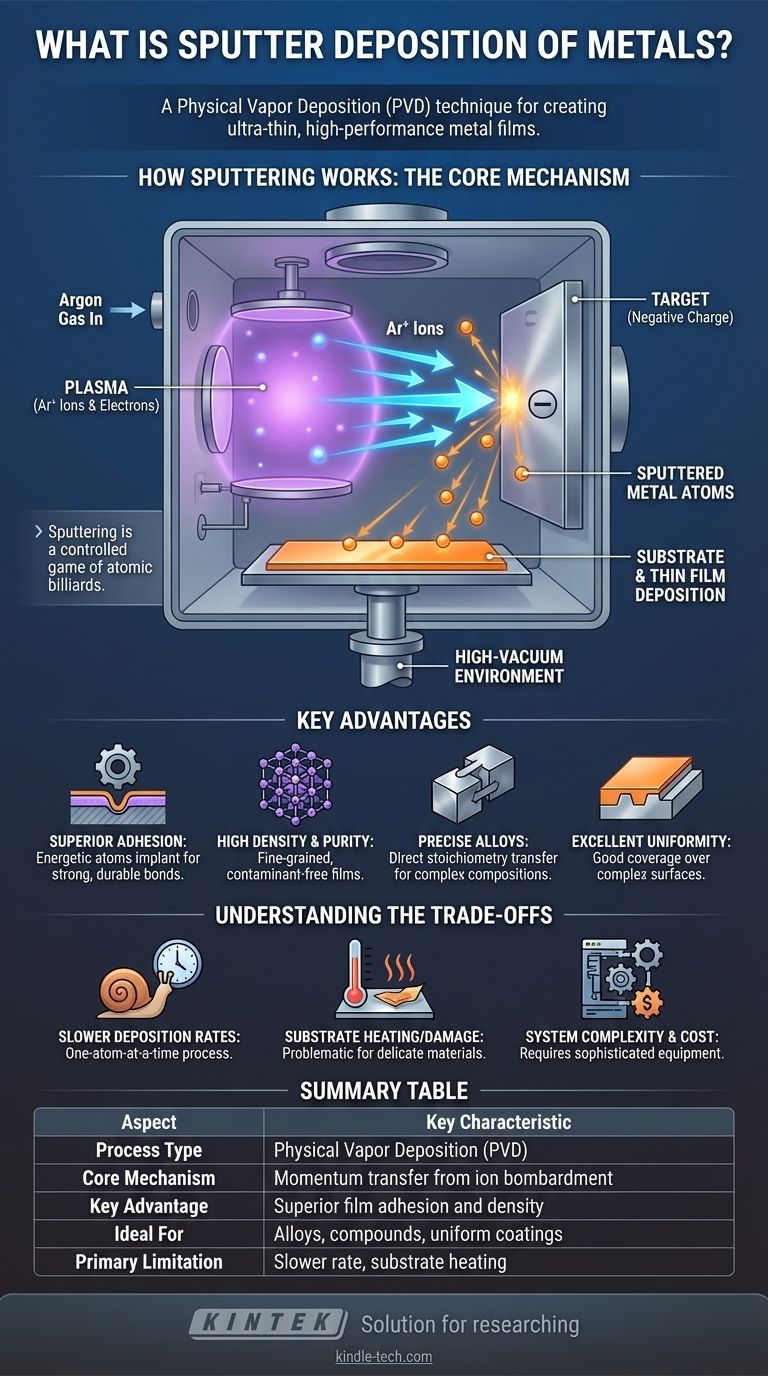

Wie Sputtern funktioniert: Der Kernmechanismus

Die Sputterdeposition ist ein präziser, impulsgesteuerter Prozess, der in einer Vakuumkammer stattfindet. Das Verständnis der wichtigsten Schritte verdeutlicht, warum sie für Hochleistungsanwendungen so effektiv ist.

Die Vakuumumgebung

Zunächst findet der gesamte Prozess in einer Hochvakuumkammer statt. Das Entfernen von Luft und anderen Gasen ist entscheidend, um Kontaminationen zu verhindern und sicherzustellen, dass die gesputterten Metallatome einen klaren, ungehinderten Weg vom Target zum Substrat haben.

Erzeugung des Plasmas

Ein inertes Gas, am häufigsten Argon, wird bei niedrigem Druck in die Kammer geleitet. Anschließend wird ein starkes elektrisches Feld angelegt, das Elektronen von den Argonatomen abspaltet und ein Plasma erzeugt – eine energiereiche Suppe aus positiven Argonionen (Ar+) und freien Elektronen.

Der Target-Beschuss

Das Metallquellmaterial oder Target erhält eine negative elektrische Ladung. Dies bewirkt, dass die positiv geladenen Argonionen aus dem Plasma aggressiv auf das Target zusteuern und dessen Oberfläche mit erheblicher kinetischer Energie treffen.

Atomare Ausstoßung und Abscheidung

Dieser hochenergetische Beschuss ist ein reines Impulsübertragungsereignis. Wenn ein Argonion auf das Target trifft, stößt es physikalisch ein oder mehrere Atome des Targetmaterials aus oder „sputtert“ sie. Diese ausgestoßenen Metallatome wandern durch die Vakuumkammer und landen auf dem Substrat, wodurch die dünne Filmschicht Schicht für Schicht aufgebaut wird.

Hauptvorteile der Sputterdeposition

Ingenieure und Wissenschaftler wählen Sputtern gegenüber anderen Methoden, wenn die Qualität und die Eigenschaften des Dünnfilms von größter Bedeutung sind. Die Vorteile ergeben sich direkt aus seiner energetischen, impulsgesteuerten Natur.

Überlegene Filmhaftung

Da gesputterte Atome mit viel höherer Energie als verdampfte Atome auf dem Substrat ankommen, implantieren sie sich leicht in die Oberfläche, bevor sie zur Ruhe kommen. Dies erzeugt eine starke, dauerhafte Bindung zwischen dem Film und dem Substrat, die mit anderen Methoden schwer zu erreichen ist.

Hohe Dichte und Reinheit

Der energetische Abscheidungsprozess hilft bei der Bildung von Filmen, die dicht sind und eine feinkörnige Mikrostruktur aufweisen. Das Hochvakuum und die Verwendung eines inerten Sputtergases stellen sicher, dass der resultierende Film eine extrem hohe Reinheit aufweist, frei von Oxiden und Verunreinigungen, die andere Techniken beeinträchtigen können.

Kontrolle über komplexe Materialien

Sputtern eignet sich hervorragend zur Abscheidung von Legierungen. Der Prozess überträgt die Stöchiometrie (das Elementverhältnis) des Legierungs-Targets direkt auf das Substrat, was die Herstellung komplexer Metalllegierungsfilme mit präzisen Zusammensetzungen ermöglicht. Es kann auch zur Abscheidung von Verbindungen verwendet werden, indem ein reaktives Gas (wie Stickstoff oder Sauerstoff) in die Kammer eingeleitet wird, ein Prozess, der als reaktives Sputtern bekannt ist.

Ausgezeichnete Stufenbedeckung und Gleichmäßigkeit

Obwohl es im Vergleich zu chemischen Methoden nicht seine stärkste Seite ist, bietet Sputtern im Allgemeinen eine bessere Abdeckung über komplexe, nicht-ebene Oberflächen („Stufenbedeckung“) als einfache Verdampfung. Es ist auch sehr effektiv bei der Herstellung von Filmen gleichmäßiger Dicke über große Flächen, was für die Herstellung von Halbleitern und optischen Beschichtungen entscheidend ist.

Die Kompromisse verstehen

Keine Technik ist perfekt. Obwohl leistungsfähig, hat Sputtern inhärente Einschränkungen, die es für bestimmte Anwendungen ungeeignet machen.

Langsamere Abscheidungsraten

Die Atom-für-Atom-Natur des Sputterns ist präzise, aber auch relativ langsam im Vergleich zur thermischen Verdampfung. Für Anwendungen, bei denen schnell eine dicke Beschichtung benötigt wird und die Filmqualität weniger kritisch ist, kann Sputtern ineffizient sein.

Potenzial für Substratschäden und Erwärmung

Die hohe Energie der bombardierenden Ionen und der sich abscheidenden Atome kann erhebliche Wärme auf das Substrat übertragen. Dies kann für empfindliche Substrate wie Kunststoffe oder bestimmte biologische Proben problematisch sein und möglicherweise Schäden verursachen oder deren Eigenschaften verändern.

Systemkomplexität und Kosten

Sputtersysteme sind komplexer und teurer als einfache thermische Verdampfer. Sie erfordern Hochvakuumpumpen, ausgeklügelte Stromversorgungen (DC oder RF) und eine präzise Gasflusskontrolle, was sowohl die Anfangsinvestition als auch die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften Ihres Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Haftung liegt: Sputtern ist die überlegene Wahl für die Herstellung robuster, verschleißfester Beschichtungen oder Grundschichten für die nachfolgende Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines präzisen Metalllegierungsfilms liegt: Sputtern bietet eine unübertroffene Kontrolle über die Stöchiometrie und stellt sicher, dass Ihr abgeschiedener Film die gleiche Zusammensetzung wie Ihr Target hat.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: Sie müssen die Sputterparameter sorgfältig berücksichtigen oder energieärmere Alternativen wie die thermische Verdampfung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und niedrigen Kosten für eine einfache Metallbeschichtung liegt: Die thermische Verdampfung ist oft eine praktischere und wirtschaftlichere Lösung.

Letztendlich ist Sputtern der Industriestandard, wenn die Leistung, Reinheit und Präzision eines dünnen Metallfilms nicht verhandelbar sind.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Hauptvorteil | Überlegene Filmhaftung und -dichte |

| Ideal für | Legierungen, Verbindungen und gleichmäßige Beschichtungen |

| Hauptbeschränkung | Langsamere Abscheidungsrate und Substratheizung |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Dünnfilmen zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Sputterdepositionsanlagen und Verbrauchsmaterialien für Labore, die eine überragende Filmqualität, Haftung und Kontrolle benötigen. Ob Sie an der Halbleiterfertigung, fortschrittlicher Optik oder langlebigen Schutzbeschichtungen arbeiten, unsere Lösungen sind darauf ausgelegt, Ihre anspruchsvollen Standards zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihnen helfen können, Ihre Forschungs- und Produktionsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung