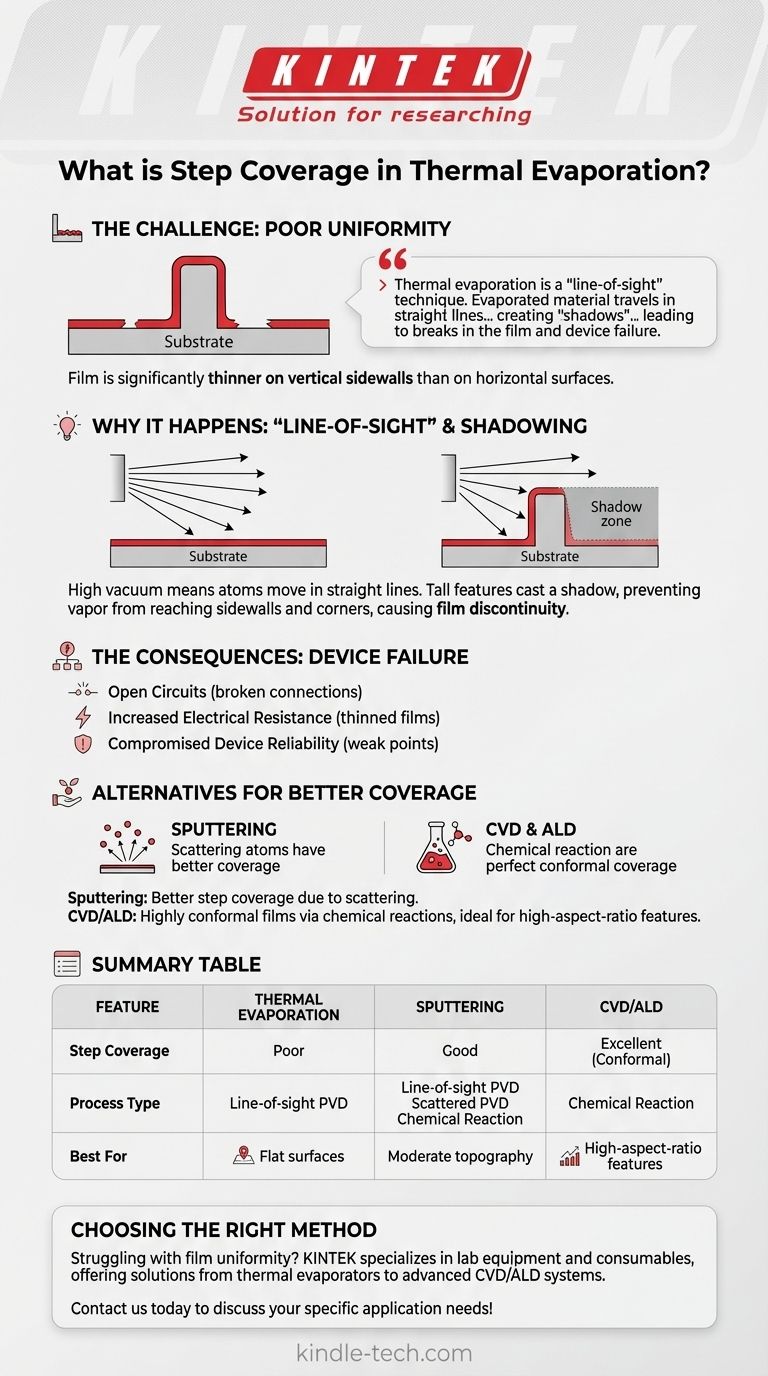

Bei der thermischen Verdampfung beschreibt die Stufenabdeckung, wie gleichmäßig ein abgeschiedener dünner Film die Topographie eines Substrats, wie z. B. Gräben oder Grate, bedeckt. Sie ist ein entscheidendes Maß für die Filmnkontinuität über dreidimensionale Strukturen. Aufgrund der Art des Prozesses führt die thermische Verdampfung typischerweise zu einer schlechten Stufenabdeckung, was zu Filmen führt, die an vertikalen Seitenwänden deutlich dünner sind als an horizontalen Oberflächen.

Das Kernproblem ist, dass die thermische Verdampfung eine „Sichtlinien“-Abscheidungstechnik ist. Das verdampfte Material bewegt sich in geraden Linien von der Quelle weg und erzeugt „Schatten“ hinter hohen Strukturen auf dem Substrat, was zu Brüchen im Film und Geräteausfällen führen kann.

Warum die thermische Verdampfung Schwierigkeiten mit der Stufenabdeckung hat

Das Verständnis, warum die Stufenabdeckung eine Herausforderung darstellt, liegt in der grundlegenden Physik des Prozesses. Diese Einschränkung ist kein Fehler, sondern eine inhärente Eigenschaft der Filmbildung.

Das „Sichtlinien“-Prinzip

Die thermische Verdampfung erfolgt im Hochvakuum, was bedeutet, dass Atome aus dem erhitzten Quellmaterial mit sehr wenigen Kollisionen reisen. Sie bewegen sich in geraden Linien, bis sie auf eine Oberfläche treffen.

Nur Oberflächen, die eine direkte, ungehinderte Sicht auf die Verdampfungsquelle haben, werden effektiv beschichtet.

Der Abschattungseffekt erklärt

Wenn ein Substrat eine Topographie aufweist, wie z. B. die Kante einer strukturierten Schicht, erzeugt dies eine „Stufe“. Die obere Ecke dieser Stufe blockiert den einfallenden Dampf daran, die untere Ecke und den unteren Teil der Seitenwand zu erreichen.

Dieses Phänomen wird als Abschattung (Shadowing) bezeichnet. Es ist analog dazu, wie ein hohes Gebäude einen Schatten wirft und verhindert, dass Sonnenlicht den Boden direkt daneben erreicht.

Die Folge: Filmdiskontinuität

Aufgrund der Abschattung lagert sich der Film auf der oberen horizontalen Oberfläche dick ab, wird aber auf der vertikalen Seitenwand allmählich dünner. An der unteren Ecke der Stufe kann der Film extrem dünn oder vollständig abwesend sein.

Diese Nichtuniformität erzeugt eine Schwachstelle, an der der Film wahrscheinlich diskontinuierlich ist, insbesondere bei höheren Stufen oder dickeren Filmen.

Die praktischen Auswirkungen einer schlechten Stufenabdeckung

Für viele Anwendungen in der Mikrofertigung und Elektronik ist eine schlechte Stufenabdeckung nicht nur eine geometrische Unvollkommenheit – sie ist eine direkte Ursache für Geräteausfälle.

Offene Stromkreise und Geräteausfall

Die schwerwiegendste Folge ist ein vollständiger Bruch in einem leitfähigen Film, wie z. B. einer metallischen Verbindung. Wenn ein Draht über eine Stufe laufen muss, kann eine schlechte Abdeckung einen offenen Stromkreis (Open Circuit) erzeugen, der verhindert, dass das Gerät überhaupt funktioniert.

Erhöhter elektrischer Widerstand

Selbst wenn der Film nicht vollständig gebrochen ist, weist der ausgedünnte Bereich an der Stufe einen deutlich höheren elektrischen Widerstand auf als der Rest des Films. Dies kann die Geräteleistung beeinträchtigen, überschüssige Wärme erzeugen und einen Fehlerpunkt darstellen.

Beeinträchtigte Gerätezuverlässigkeit

Diese ausgedünnten Bereiche sind mechanisch und elektrisch schwach. Sie sind anfälliger für Ausfälle im Laufe der Zeit aufgrund von Belastungen wie Temperaturschwankungen oder Elektromigration, was die langfristige Zuverlässigkeit des Geräts stark beeinträchtigt.

Alternativen für überlegene Abdeckung

Wenn eine gute Stufenabdeckung nicht verhandelbar ist, ist die thermische Verdampfung oft das falsche Werkzeug für die Aufgabe. Andere Abscheidungstechniken sind speziell dafür konzipiert, gleichmäßigere oder konforme Filme zu erzeugen.

Sputtern: Ein Schritt nach vorn

Sputtern ist eine weitere physikalische Gasphasenabscheidungsmethode (PVD), arbeitet jedoch bei höheren Drücken als die thermische Verdampfung. Die abgeschiedenen Atome streuen stärker und treffen das Substrat aus einem größeren Winkelbereich auf.

Dies reduziert den Abschattungseffekt und führt zu einer deutlich besseren Stufenabdeckung als die thermische Verdampfung, obwohl sie immer noch nicht perfekt konform ist.

CVD und ALD: Der Goldstandard

Chemische Gasphasenabscheidung (CVD) und Atomic Layer Deposition (ALD) sind grundlegend verschieden. Sie basieren auf chemischen Reaktionen auf der Substratoberfläche anstatt auf einem physikalischen Sichtlinienprozess.

Da die Precursor-Gase alle freiliegenden Oberflächen erreichen können, erzeugen diese Methoden hochkonforme Filme. Insbesondere ALD bietet eine nahezu perfekte Stufenabdeckung und ist somit die ideale Wahl für die Beschichtung tiefer Gräben und anderer Strukturen mit hohem Aspektverhältnis.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Fähigkeiten der Technik auf Ihre spezifischen strukturellen Ziele.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosten bei einer flachen Oberfläche liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für ihre Reinheit und einfache Bedienung, wenn die Stufenabdeckung keine Rolle spielt.

- Wenn Ihr Hauptaugenmerk auf zuverlässigen elektrischen Kontakten über moderater Topographie liegt: Das Sputtern bietet ein wesentlich verbessertes Prozessfenster und eine bessere Stufenabdeckung, um die Filmnkontinuität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf perfekter, gleichmäßiger Abdeckung in anspruchsvollen Geometrien liegt: Chemische Gasphasenabscheidung (CVD) oder Atomic Layer Deposition (ALD) sind erforderlich, um die für fortschrittliche Geräte notwendigen konformen Filme zu erzielen.

Letztendlich hängt die Wahl des richtigen Abscheidungswerkzeugs vollständig vom Verständnis der topografischen Anforderungen Ihres Geräts ab.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | Sputtern | CVD/ALD |

|---|---|---|---|

| Stufenabdeckung | Schlecht | Gut | Exzellent (Konform) |

| Prozesstyp | Sichtlinien-PVD | Gestreutes PVD | Chemische Reaktion |

| Am besten geeignet für | Flache Oberflächen, einfache Beschichtungen | Moderate Topographie, zuverlässige Kontakte | Strukturen mit hohem Aspektverhältnis, perfekte Gleichmäßigkeit |

Haben Sie Probleme mit der Filmgleichmäßigkeit über komplexen Substratstrukturen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen von thermischen Verdampfern bis hin zu fortschrittlichen CVD/ALD-Systemen. Unsere Experten können Ihnen helfen, die ideale Abscheidungsmethode auszuwählen, um die Filmnkontinuität zu gewährleisten, Geräteausfälle zu verhindern und die Leistung Ihres Labors zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen Elektronenstrahlverdampfung und Ionenzerstäubung? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die Aufdampfbeschichtung? Ein Leitfaden zur Beschichtung mit hochreinen Dünnschichten

- Wie wird ein Dünnfilm durch thermische Verdampfung hergestellt? Den Vakuumabscheidungsprozess meistern

- Welche Materialien können verdampft werden? Meistern Sie die Dünnschichtabscheidung mit den richtigen Materialien

- Was ist Vakuumabscheidung von Metallen? Ein Leitfaden für hochreine, langlebige Metallbeschichtungen

- Bei welcher Temperatur verdampft Titan? Die Entschlüsselung seiner extremen Hitzebeständigkeit für die Luft- und Raumfahrt

- Wie funktioniert die Elektronenstrahlhärtung? Erzielen Sie sofortige, dauerhafte Härtung für industrielle Anwendungen

- Was ist die Vakuumverdampfungsbeschichtungsmethode? Ein Leitfaden für eine einfache, kostengünstige Dünnschichtbeschichtung