Der Hauptvorteil der chemischen Gasphasenabscheidung (CVD) gegenüber der thermischen Oxidation ist ihre tiefgreifende Vielseitigkeit. Während die Oxidation ein hochspezialisierter Prozess ist, der ein einzelnes Material (Siliziumdioxid) aus einem Siliziumsubstrat züchtet, ist CVD eine flexible Technik, die eine riesige Auswahl verschiedener Materialien auf nahezu jedem Substrat abscheiden kann. Dies macht CVD zu einem unverzichtbaren Werkzeug für den Aufbau der komplexen, mehrschichtigen Strukturen moderner Elektronik.

Die Wahl zwischen CVD und Oxidation hängt nicht davon ab, welcher Prozess universell „besser“ ist, sondern davon, die grundlegenden Zwecke zu verstehen. Die Oxidation züchtet ein hochwertiges natives Material, indem sie das Substrat verbraucht, während die CVD ein separates Material darauf abscheidet.

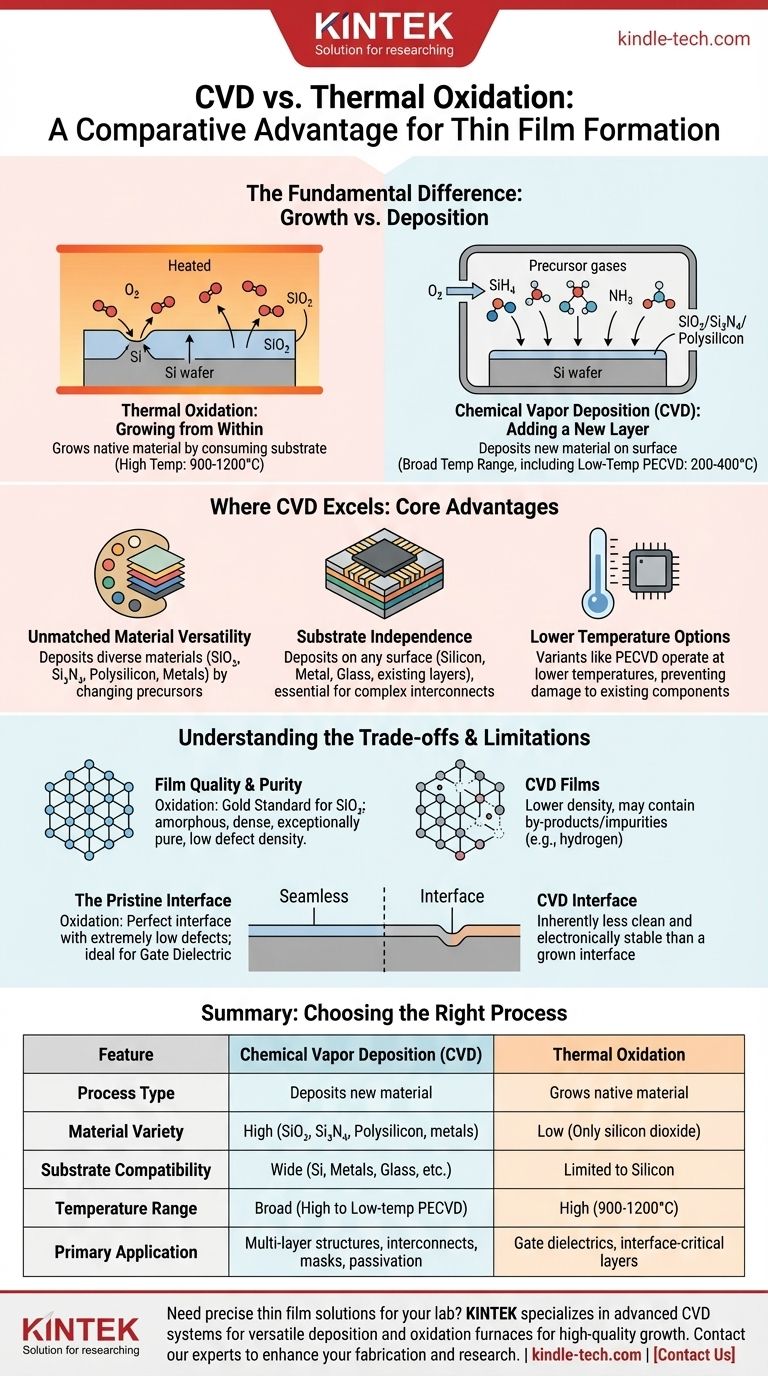

Der grundlegende Unterschied: Wachstum vs. Abscheidung

Um die Vorteile jeder Methode zu verstehen, muss man zunächst ihre Kernmechanismen begreifen. Sie sind nicht austauschbar; sie sind grundlegend unterschiedliche Wege zur Bildung eines dünnen Films.

Thermische Oxidation: Wachstum von innen

Die thermische Oxidation ist ein Wachstumsprozess. Ein Siliziumwafer wird in einer Umgebung, die Sauerstoff oder Wasserdampf enthält, auf eine hohe Temperatur (typischerweise 900-1200°C) erhitzt.

Die Siliziumatome an der Oberfläche des Wafers reagieren mit dem Sauerstoff und verbrauchen das ursprüngliche Silizium, um eine neue Schicht aus Siliziumdioxid (SiO₂) zu bilden. Dieser Prozess ist vergleichbar mit der Wundheilung der Haut – die neue Schicht wird direkt aus dem darunter liegenden Material gebildet.

Chemische Gasphasenabscheidung: Hinzufügen einer neuen Schicht

CVD ist ein Abscheidungsprozess. Vorläufergase werden in eine Reaktionskammer eingeleitet, wo sie chemisch reagieren und zersetzt werden, wobei ein fester Dünnfilm auf der Oberfläche des Wafers zurückbleibt.

Dieser Prozess verbraucht das Substrat nicht. Es ist, als würde man eine Wand streichen – man fügt ein völlig neues Material auf die bestehende Oberfläche auf. Dies ermöglicht die Herstellung von Filmen, die sich chemisch von dem darunter liegenden Substrat unterscheiden.

Wo CVD glänzt: Die Kernvorteile

Die abscheidungsbasierte Natur von CVD bietet mehrere entscheidende Vorteile gegenüber der Oxidation für eine Vielzahl von Anwendungen in der Halbleiterfertigung.

Unübertroffene Materialvielfalt

Die Oxidation kann nur ein Material erzeugen: Siliziumdioxid aus einem Siliziumwafer.

CVD hingegen kann durch einfaches Ändern der Vorläufergase eine riesige Vielfalt an Materialien abscheiden. Dazu gehören Dielektrika wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), Halbleiter wie Polysilizium und sogar Metalle.

Substratunabhängigkeit

Der Oxidationsprozess ist vollständig davon abhängig, ein Siliziumsubstrat zum Verbrauch zur Verfügung zu haben. Man kann ihn nicht verwenden, um eine Oxidschicht auf einer Metallleitung oder einem Nitridfilm zu bilden.

CVD hat keine solche Einschränkung. Es kann einen Film auf Silizium, Metall, Glas oder anderen bereits abgeschiedenen Schichten abscheiden, was es für die Erstellung der mehrstufigen Verbindungen in modernen Chips unerlässlich macht.

Optionen mit niedrigerer Temperatur

Die Hochtemperatur-Oxidation kann andere Komponenten eines teilweise gefertigten Chips, wie z. B. Aluminiumleitungen, beschädigen.

Obwohl einige CVD-Prozesse bei hohen Temperaturen ablaufen, können Varianten wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) bei viel niedrigeren Temperaturen (z. B. 200-400°C) arbeiten, was sie für spätere Fertigungsschritte sicher macht.

Die Abwägungen verstehen

Die Wahl eines Prozesses erfordert die Anerkennung seiner Einschränkungen. Obwohl CVD-Filme vielseitig sind, können sie für ihren spezifischen Zweck nicht die einzigartige Qualität eines thermisch gezüchteten Oxids erreichen.

Filmqualität und Reinheit

Zur Herstellung von Siliziumdioxid ist die thermische Oxidation der Goldstandard. Sie erzeugt einen amorphen, dichten und außergewöhnlich reinen Film mit sehr geringer Defektdichte.

CVD-abgeschiedene Oxide sind zwar sehr gut, weisen jedoch oft eine geringere Dichte auf und können Nebenprodukte der chemischen Reaktion enthalten, wie z. B. Wasserstoffverunreinigungen.

Die makellose Grenzfläche

Dies ist die kritischste Unterscheidung. Da das thermische Oxid aus dem Silizium gezüchtet wird, ist die Grenzfläche zwischen dem Siliziumkristall und der Siliziumdioxidschicht nahezu perfekt, mit einer extrem geringen Anzahl elektronischer Defekte.

Die durch CVD erzeugte Grenzfläche ist lediglich dort, wo ein abgeschiedener Film auf das Substrat trifft. Sie ist von Natur aus weniger sauber und elektronisch stabil als eine thermisch gezüchtete Grenzfläche. Aus diesem Grund ist thermisches Oxid die nicht verhandelbare Wahl für das kritische Gate-Dielektrikum in einem Transistor.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Prozess wird vollständig durch die spezifische technische Anforderung in jeder Phase der Fertigung bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochleistungsfähigen Gate-Dielektrikums für einen Transistor liegt: Die thermische Oxidation ist aufgrund ihrer überlegenen Grenzflächen- und Filmqualität die einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Isolierschicht zwischen Metallleitungen liegt: CVD ist das notwendige Werkzeug, da es SiO₂ oder andere Dielektrika auf verschiedenen Materialien abscheiden kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Hartmaske oder einer abschließenden Passivierungsschicht liegt: CVD ist Ihre einzige Option für die Abscheidung eines erforderlichen Materials wie Siliziumnitrid (Si₃N₄).

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen dem Wachstum eines nativen Films und der Abscheidung eines fremden Films der Schlüssel zur Beherrschung der modernen Fertigung.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Thermische Oxidation |

|---|---|---|

| Prozesstyp | Scheidet neues Material auf dem Substrat ab | Wächst Material aus dem Substrat |

| Materialvielfalt | Hoch (SiO₂, Si₃N₄, Polysilizium, Metalle) | Gering (nur Siliziumdioxid) |

| Substratverträglichkeit | Weit (Silizium, Metalle, Glas, bestehende Schichten) | Beschränkt auf Siliziumsubstrate |

| Temperaturbereich | Breit (einschließlich Niedertemperatur-PECVD-Optionen) | Hoch (900-1200°C) |

| Hauptanwendung | Mehrschichtstrukturen, Verbindungen, Masken | Gate-Dielektrika, schnittstellenkritische Schichten |

Benötigen Sie präzise Dünnschichtlösungen für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Halbleiterforschung und -entwicklung. Ob Sie CVD-Systeme für die vielseitige Materialabscheidung oder Oxidationsöfen für das Wachstum hochwertiger Grenzflächen benötigen, unsere Expertise gewährleistet eine optimale Prozessleistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fertigungskapazitäten erweitern und Ihre Forschung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung