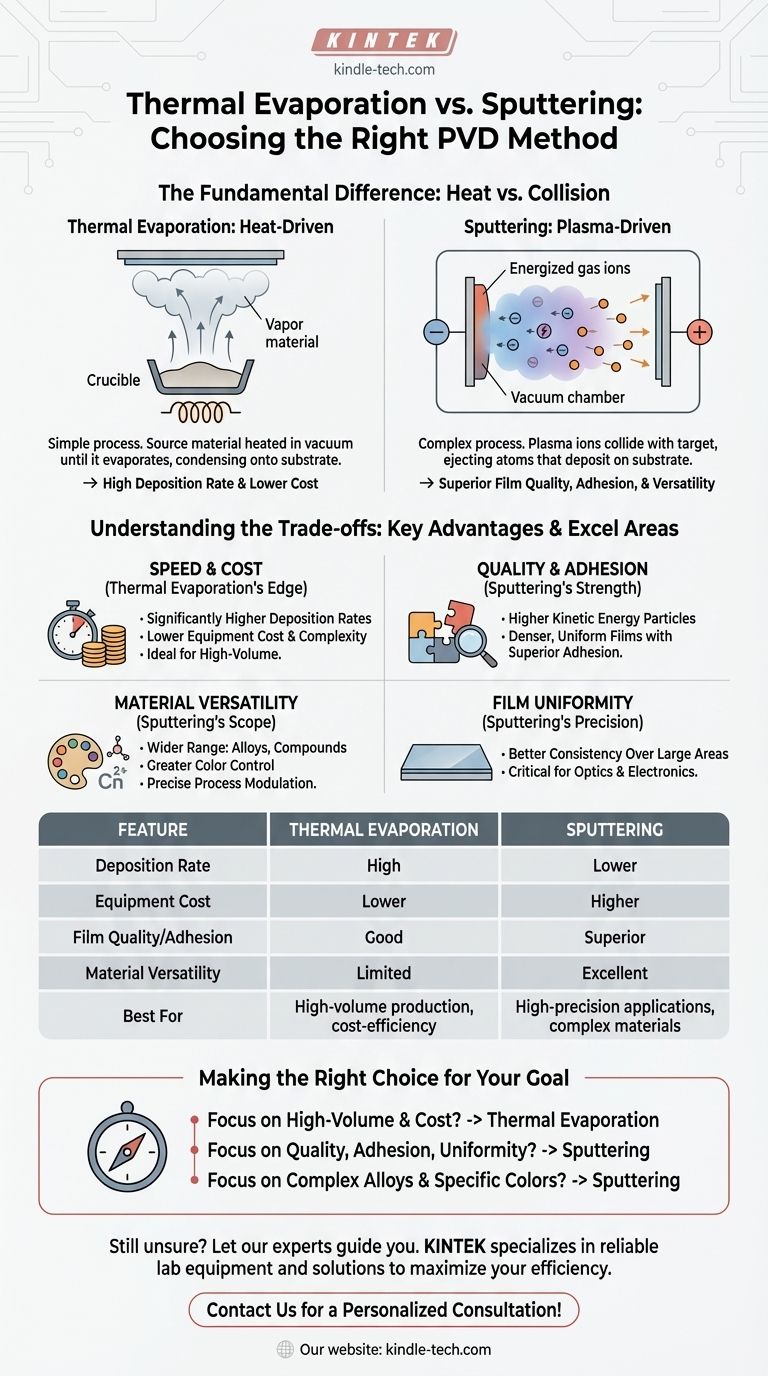

Die Hauptvorteile der thermischen Verdampfung gegenüber dem Sputtern sind ihre deutlich höheren Abscheideraten sowie ihre geringeren Gerätekosten und Komplexität. Dies macht sie zu einer schnelleren und kostengünstigeren Methode zur Abscheidung von Dünnschichten, insbesondere in Umgebungen mit hoher Produktionsmenge.

Die Wahl zwischen thermischer Verdampfung und Sputtern hängt nicht davon ab, welche Methode universell besser ist, sondern welche Ihren spezifischen Prioritäten entspricht. Die thermische Verdampfung zeichnet sich durch Geschwindigkeit und Kosteneffizienz aus, während das Sputtern eine überlegene Filmqualität, Haftung und Materialvielfalt bietet.

Der grundlegende Unterschied: Hitze vs. Kollision

Die Vor- und Nachteile jeder Methode ergeben sich direkt aus ihren zugrunde liegenden physikalischen Mechanismen.

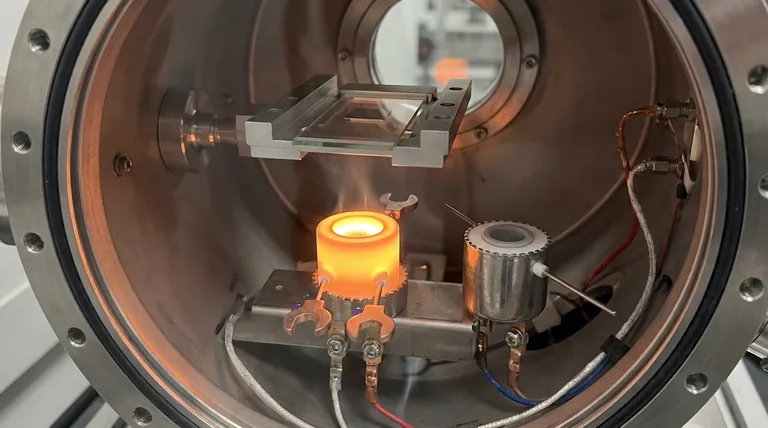

Wie die thermische Verdampfung funktioniert

Die thermische Verdampfung ist ein relativ einfacher Prozess. Ein Ausgangsmaterial, typischerweise in einem Tiegel, wird in einem Vakuum erhitzt, bis es verdampft, wodurch ein robuster Dampfstrom entsteht, der auf einem Substrat kondensiert und eine Dünnschicht bildet.

Wie das Sputtern funktioniert

Das Sputtern ist ein komplexerer plasmabasierter Prozess. Eine Hochspannung wird an ein Target aus dem Beschichtungsmaterial in einer Vakuumkammer angelegt, die mit einem Inertgas wie Argon gefüllt ist. Dies erzeugt ein Plasma, und die positiv geladenen Gasionen werden in das Target beschleunigt, wodurch Atome oder kleine Atomcluster herausgeschlagen werden, die sich dann auf dem Substrat ablagern.

Hauptvorteile der thermischen Verdampfung

Die Einfachheit des thermischen Verdampfungsprozesses führt zu seinen Hauptvorteilen.

Überlegene Abscheidegeschwindigkeit

Da die thermische Verdampfung einen dichten Dampfstrom erzeugt, kann sie Material viel schneller abscheiden als das Sputtern. Dies macht sie hocheffizient für Anwendungen, bei denen kurze Zykluszeiten und ein hoher Durchsatz entscheidend sind.

Geringere Kosten und Einfachheit

Die für die thermische Verdampfung erforderliche Ausrüstung ist im Allgemeinen weniger komplex und daher kostengünstiger als ein Sputtersystem. Sie benötigt keine Hochspannungsnetzteile oder die komplizierten Gas- und Druckregelungen, die zur Aufrechterhaltung eines stabilen Plasmas erforderlich sind.

Die Kompromisse verstehen: Wann das Sputtern überlegen ist

Während die thermische Verdampfung schneller und billiger ist, wird das Sputtern oft für Anwendungen gewählt, bei denen die Filmeigenschaften von größter Bedeutung sind.

Filmqualität und Haftung

Das Sputtern stößt Partikel mit höherer kinetischer Energie aus. Dies führt zu Filmen, die typischerweise dichter, gleichmäßiger und eine deutlich bessere Haftung am Substrat aufweisen als verdampfte Filme.

Material- und Farbvielfalt

Das Sputtern kann eine größere Bandbreite von Materialien, einschließlich Legierungen und Verbindungen, mit größerer Kontrolle abscheiden. Es bietet auch eine überlegene Farbvielfalt durch Prozessmodulation, während die thermische Verdampfung oft auf die natürliche Farbe des Ausgangsmaterials beschränkt ist.

Filmgleichmäßigkeit

Der Sputterprozess bietet im Allgemeinen eine gleichmäßigere und kontrolliertere Abscheidung über eine größere Fläche. Die ausgestoßenen Atome haben eine breitere Verteilung, was zu einer besseren Filmkonsistenz führt, die für Präzisionsanwendungen wie Optik und Elektronik entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen physikalischen Gasphasenabscheidungsmethode (PVD) erfordert ein klares Verständnis des Endziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsmenge und Kosteneffizienz liegt: Die thermische Verdampfung ist aufgrund ihrer hohen Abscheideraten und geringeren Systemkomplexität die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmqualität, Haftung und Gleichmäßigkeit liegt: Das Sputtern ist die ideale Methode, die die für Hochleistungsanwendungen erforderliche Präzision bietet.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit komplexen Legierungen oder dem Erreichen spezifischer Farben liegt: Das Sputtern bietet eine weitaus größere Kontrolle und Vielseitigkeit über die endgültigen Filmeigenschaften.

Letztendlich ermöglicht Ihnen das Verständnis des Kernkompromisses zwischen der Geschwindigkeit der Verdampfung und der Qualität des Sputterns, die effektivste Technologie für Ihre spezifischen Bedürfnisse auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | Sputtern |

|---|---|---|

| Abscheiderate | Hoch | Niedriger |

| Gerätekosten | Niedriger | Höher |

| Filmqualität/Haftung | Gut | Überlegen |

| Materialvielfalt | Begrenzt | Exzellent |

| Am besten geeignet für | Hochvolumenproduktion, Kosteneffizienz | Hochpräzisionsanwendungen, komplexe Materialien |

Sie sind sich immer noch unsicher, welche PVD-Methode für Ihr Labor die richtige ist? Die Wahl zwischen thermischer Verdampfung und Sputtern hängt vollständig von Ihren spezifischen Produktionszielen und Qualitätsanforderungen ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fachkundiger Beratung und zuverlässigen Lösungen.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Dünnschichtabscheidungssystems unterstützen, um Ihre Effizienz zu maximieren und die gewünschten Filmeigenschaften zu erzielen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

Andere fragen auch

- Was sind thermische Verdampfungsquellen? Wichtige Typen und wie man die richtige auswählt

- Welche Rolle spielt die Temperatur bei der Verdampfung? Geschwindigkeit vs. Qualität in Ihrem Prozess meistern

- Was ist die Verdampfungstechnik mittels Elektronenstrahl? Erzielung von hochreiner Dünnschichtabscheidung

- Wie wird die Schichtdicke in einem Verdampfungssystem kontrolliert? Präzise, wiederholbare Dünnschichtabscheidung erreichen

- Was sind die Vorteile der Elektronenstrahlverdampfung (E-Beam Deposition)? Erzielen Sie hochreine Dünnschichten mit hohem Schmelzpunkt

- Wie dick ist die Dünnschicht-Abscheidung aus der Gasphase (PVD)? Von Nanometern bis Mikrometern

- Was sind die Alternativen zum Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind drei Anwendungen der Verdampfung in verschiedenen Industrien? Von OLEDs bis hin zu Autoteilen