Kurz gesagt, Heißpressen ist eine entscheidende Fertigungstechnik, die zur Herstellung dichter, hochfester Materialien durch gleichzeitige Anwendung von hoher Temperatur und Druck eingesetzt wird. Es wird am häufigsten zur Herstellung von fortschrittlichen Keramiken, Hochleistungsverbundwerkstoffen und langlebigen Reibungskomponenten wie gesinterten Bremsbelägen für Züge und schwere Maschinen verwendet.

Der Kernwert des Heißpressens liegt in seiner Fähigkeit, die Grenzen des traditionellen Sinterns zu überwinden. Durch die Kombination von Wärme und Druck werden Pulverpartikel zusammengepresst, wodurch innere Hohlräume eliminiert werden, um ein vollständig dichtes Material mit einer feinkörnigen Struktur und überlegenen mechanischen Eigenschaften zu erzeugen.

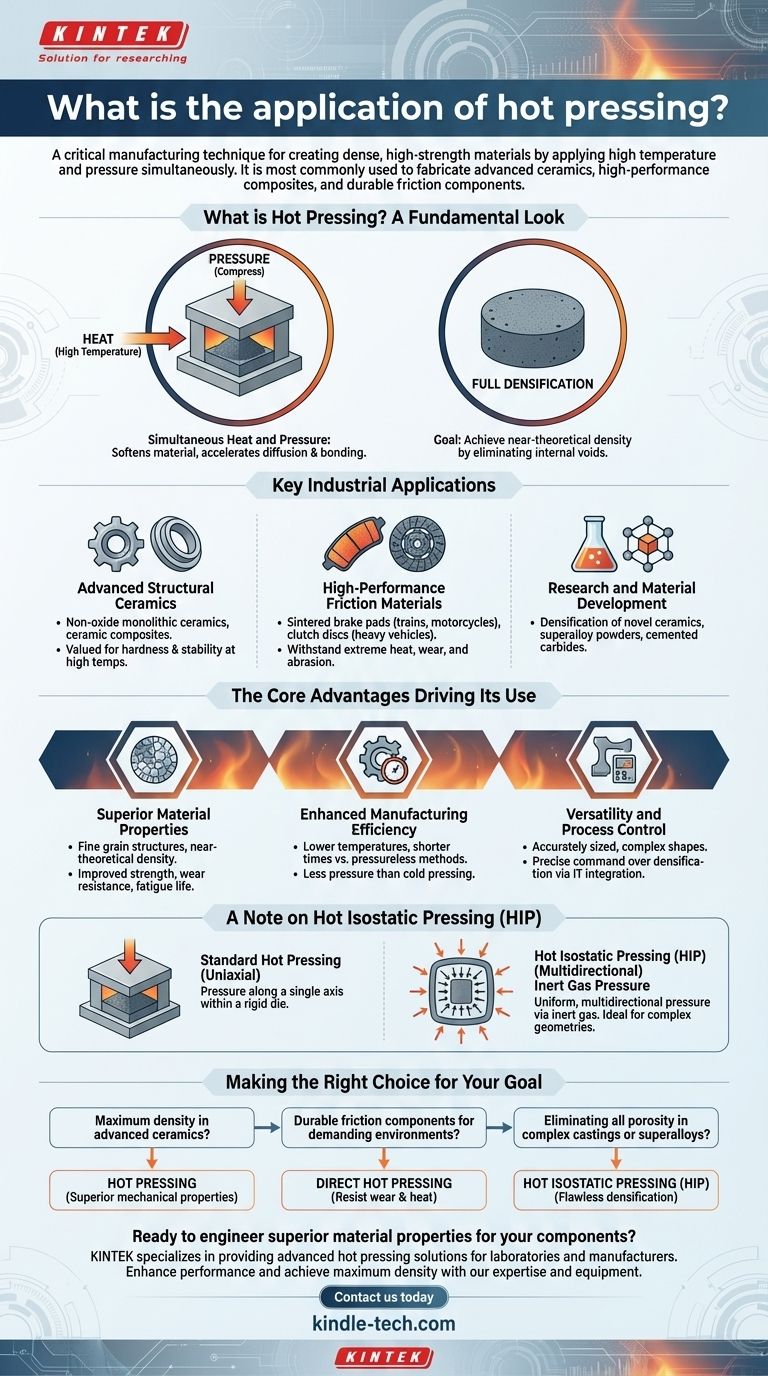

Was ist Heißpressen? Ein grundlegender Blick

Gleichzeitige Wärme und Druck

Beim Heißpressen wird ein Pulverpressling in eine Matrize gelegt, die dann auf eine hohe Temperatur erhitzt und gleichzeitig komprimiert wird.

Diese kombinierte Wirkung erweicht das Material, wodurch es leichter verformt und gebunden werden kann. Sie beschleunigt drastisch die Diffusions- und Massentransferprozesse, die für die Schaffung eines festen, kohäsiven Teils unerlässlich sind.

Das Ziel: Vollständige Verdichtung

Das Hauptziel des Heißpressens ist es, ein Endprodukt mit einer Dichte zu erreichen, die sehr nahe an seinem theoretischen Maximum liegt.

Durch das physikalische Zusammenpressen der Partikel werden Poren und Hohlräume, die bei herkömmlichen Sinterverfahren oft zurückbleiben, aus dem Prozess herausgedrückt, was zu einer stärkeren, zuverlässigeren Komponente führt.

Wichtige industrielle Anwendungen

Fortschrittliche Strukturkeramiken

Heißpressen ist die gebräuchlichste Technik zur Herstellung dichter, oxidfreier monolithischer Keramiken und Keramikverbundwerkstoffe. Diese Materialien werden für ihre Härte und Stabilität bei hohen Temperaturen geschätzt, sind aber ohne Druckanwendung notorisch schwer zu verdichten.

Hochleistungs-Reibungsmaterialien

Die Technik ist in der Reibungsmaterialindustrie unerlässlich. Sie wird zur Herstellung von gesinterten Bremsbelägen für Hochgeschwindigkeitszüge, Motorräder und Industrieanlagen sowie von gesinterten Kupplungsscheiben für schwere Lastwagen, Traktoren und Seeschiffe verwendet.

Diese Anwendungen erfordern Komponenten, die extremer Hitze, Verschleiß und Abrieb standhalten, Eigenschaften, die durch den Heißpressprozess direkt verbessert werden.

Forschung und Materialentwicklung

Kleinere Heißpressanlagen sind in Forschungseinrichtungen Standard für die Entwicklung neuer Materialien. Dazu gehören die Verdichtung neuartiger Keramiken, die Konsolidierung von Superlegierungspulvern für die Luft- und Raumfahrt und die Herstellung von Hartmetallen für Schneidwerkzeuge.

Die wichtigsten Vorteile, die den Einsatz vorantreiben

Überlegene Materialeigenschaften

Der Prozess erzeugt Teile mit feinen Kornstrukturen und nahezu theoretischer Dichte. Dies führt direkt zu deutlich verbesserten mechanischen und elektrischen Eigenschaften, einschließlich höherer Festigkeit, Verschleißfestigkeit und Ermüdungslebensdauer.

Verbesserte Fertigungseffizienz

Da der angewandte Druck den Sinterprozess unterstützt, kann das Heißpressen bei niedrigeren Temperaturen und kürzeren Zeiten im Vergleich zu drucklosen Methoden durchgeführt werden. Der thermoplastische Zustand des erhitzten Pulvers bedeutet auch, dass deutlich weniger Druck als beim Kaltpressen erforderlich ist.

Vielseitigkeit und Prozesskontrolle

Modernes Heißpressen ermöglicht die Herstellung präzise dimensionierter, komplexer Formen und großformatiger Materialien. Die Integration von IT zur Messung und Steuerung gibt Herstellern präzise Kontrolle über den Verdichtungsprozess und gewährleistet gleichbleibende Qualität und Leistung.

Ein Hinweis zum Heiß-Isostatischen Pressen (HIP)

Uniaxialer vs. multidirektionaler Druck

Standard-Heißpressen ist uniaxial, d.h. der Druck wird entlang einer einzigen Achse innerhalb einer starren Matrize ausgeübt.

Eine verwandte Technologie, das Heiß-Isostatische Pressen (HIP), platziert die Komponente in einem Hochdruckbehälter und verwendet ein inertes Gas, um einen gleichmäßigen, multidirektionalen Druck auszuüben.

Wann ist HIP zu verwenden?

HIP ist außergewöhnlich effektiv bei der vollständigen Entfernung restlicher Porosität in Teilen, insbesondere bei komplexen Gussteilen oder konsolidierten Superlegierungspulvern. Es stellt sicher, dass der Druck gleichmäßig auf alle Oberflächen ausgeübt wird, was es ideal für Komponenten mit komplexen Geometrien macht.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte in fortschrittlichen Keramiken liegt: Heißpressen ist die branchenübliche Methode zur Erzielung überlegener mechanischer Eigenschaften, die druckloses Sintern nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf langlebigen Reibungskomponenten für anspruchsvolle Umgebungen liegt: Direktes Heißpressen ist die ideale Wahl für die Herstellung gesinterter Bremsbeläge und Kupplungen, die Verschleiß und Hitze widerstehen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung jeglicher Porosität in komplexen Gussteilen oder Superlegierungen liegt: Heiß-Isostatisches Pressen (HIP) ist die überlegene Variante zur Anwendung gleichmäßigen Drucks, um eine makellose Verdichtung zu erreichen.

Letztendlich ermöglicht die Wahl des richtigen thermisch-mechanischen Prozesses, Materialeigenschaften von Grund auf zu entwickeln und sicherzustellen, dass die endgültige Komponente ihre Leistungsanforderungen erfüllt.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Hauptvorteil |

|---|---|---|

| Fortschrittliche Strukturkeramiken | Oxidfreie Keramiken, Verbundwerkstoffe | Überlegene Härte & Hochtemperaturstabilität |

| Hochleistungs-Reibungsmaterialien | Gesinterte Bremsbeläge, Kupplungsscheiben | Extreme Verschleiß- & Hitzebeständigkeit |

| Forschung & Materialentwicklung | Superlegierungen, Hartmetalle | Beschleunigte Entwicklung neuartiger Materialien |

Bereit, überlegene Materialeigenschaften für Ihre Komponenten zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Heißpresslösungen für Labore und Hersteller. Ob Sie Keramiken der nächsten Generation, langlebige Reibungsmaterialien entwickeln oder neue Legierungen erforschen – unser Fachwissen und unsere Ausrüstung können Ihnen helfen, maximale Dichte und verbesserte Leistung zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihren Heißpressprozess optimieren und Ihre Materialziele verwirklichen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist die Funktion einer Labor-Hochtemperatur-Hydraulikpresse? Optimierung der MEA-Herstellung für die HCl-Elektrolyse

- Was ist die Funktion einer hydraulischen Heizpresse? Perfektionierung von Polymerfolien für Festkörperbatterien

- Was ist die Funktion von Säulen in einer Heißpresse? Verhindert Durchbiegung für überlegene Materialqualität

- Warum wird eine hydraulische Presse für das Heißpressen von Brennstoffzellen-Elektroden benötigt? Optimierung von Leitfähigkeit und Haltbarkeit.

- Warum ist eine präzise Druckregelung in Präzisions-Heißpressen für TlBr-Kristalle entscheidend? Verbessern Sie Ihre Halbleiterqualität

- Warum sind Präzisionsformen und Druckkontrolle unerlässlich, wenn Heißpressanlagen zur Herstellung von Thalliumbromid (TlBr)-Halbleiterdetektormaterialien verwendet werden?

- Was macht eine Heißpresse? Materialien präzise dauerhaft verbinden, formen oder übertragen

- Wie stellt eine Labor-Hydraulik-Heißpresse die Qualität von PHBV/Naturfaser-Verbundwerkstoffen sicher? Expertenratgeber