Im Wesentlichen ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein kritischer Herstellungsprozess, der verwendet wird, um hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Ihre primären Anwendungen liegen in der Herstellung von Halbleiterbauelementen, der Synthese fortschrittlicher Nanomaterialien wie Kohlenstoffnanoröhren und der Erzeugung von Schutz- oder optischen Beschichtungen auf wärmeempfindlichen Substraten.

Der grundlegende Vorteil von PECVD ist die Verwendung eines energetisierten Plasmas anstelle hoher Hitze, um die chemischen Reaktionen anzutreiben, die für die Schichtabscheidung erforderlich sind. Diese Fähigkeit, bei niedrigen Temperaturen zu arbeiten, ermöglicht die Verwendung von Substraten und Bauelementarchitekturen, die durch herkömmliche Hochtemperaturprozesse beschädigt oder zerstört würden.

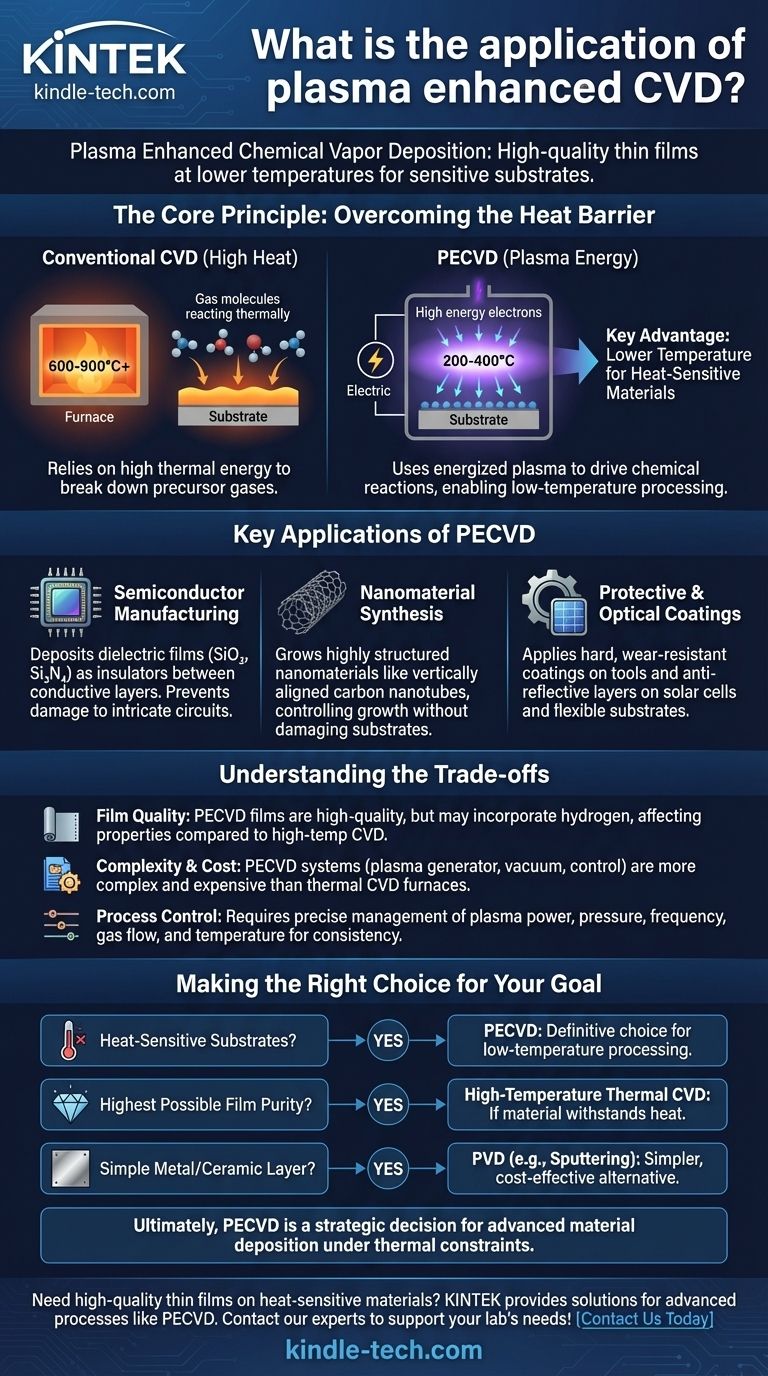

Das Kernprinzip: Überwindung der Hitzebarriere

Die traditionelle chemische Gasphasenabscheidung (CVD) ist wie das Backen eines Kuchens – sie beruht auf hoher Hitze, um die Zutaten (Vorläufergase) zur Reaktion zu bringen und eine feste Schicht auf einer Oberfläche zu bilden. PECVD findet jedoch einen anderen Weg, diese Energie zuzuführen.

Wie konventionelle CVD funktioniert

Bei einem standardmäßigen thermischen CVD-Prozess werden Vorläufergase in einen Hochtemperaturofen geleitet. Die thermische Energie spaltet diese Gasmoleküle auf, die dann reagieren und als fester Dünnfilm auf einem Substrat abgeschieden werden. Dies erfordert oft Temperaturen von 600-900 °C oder höher.

Wie PECVD die Gleichung ändert

PECVD verwendet ein elektrisches Feld (oft Radiofrequenz oder Mikrowelle), um die Vorläufergase zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist ein energiereicher Materiezustand, der Ionen, Elektronen und neutrale Partikel enthält.

Die energiereichen Elektronen im Plasma kollidieren mit Gasmolekülen und spalten sie in reaktive Radikale auf. Diese Radikale sind sehr instabil und lagern sich leicht auf einem nahegelegenen Substrat ab, selbst bei viel niedrigeren Temperaturen – typischerweise 200-400 °C.

Der Hauptvorteil: Niedrigere Temperatur

Diese niedrigere Prozesstemperatur ist das wichtigste Merkmal von PECVD. Sie ermöglicht die Abscheidung von Filmen auf Materialien, die der intensiven Hitze der thermischen CVD nicht standhalten können, wie Kunststoffe, Polymere oder komplexe integrierte Schaltkreise, die bereits empfindliche metallische Schichten aufweisen.

Schlüsselanwendungen von PECVD

Die Niedertemperaturfähigkeit von PECVD macht sie in mehreren Hochtechnologiebereichen unverzichtbar.

Halbleiterfertigung

PECVD ist ein Arbeitspferd bei der Herstellung von Mikrochips. Es wird zur Abscheidung von dielektrischen Filmen wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) verwendet, die als Isolatoren zwischen leitenden Schichten dienen.

Die Abscheidung dieser Filme bei niedrigen Temperaturen verhindert Schäden an den komplizierten, zuvor gefertigten metallischen Verdrahtungen und Transistorstrukturen auf dem Siliziumwafer. Es wird auch für spezielle Filme, wie Siliziumkarbid (SiC), auf Siliziumsubstraten verwendet.

Nanomaterialsynthese

Der Prozess wird häufig zur Herstellung hochstrukturierter Nanomaterialien verwendet. Ein Paradebeispiel ist das Wachstum von vertikal ausgerichteten Kohlenstoffnanoröhren.

Das Plasma hilft, die Wachstumsrichtung und Struktur der Nanoröhren bei Temperaturen zu steuern, die die Katalysatorpartikel oder das darunterliegende Substrat nicht beschädigen, was ihre Verwendung in fortschrittlicher Elektronik und Sensoren ermöglicht.

Schutz- und Photovoltaikbeschichtungen

PECVD ist ideal für das Aufbringen funktionaler Beschichtungen auf fertige Produkte. Dazu gehören harte, verschleißfeste Beschichtungen auf Schneidwerkzeugen und Antireflexionsbeschichtungen auf Solarzellen.

Für Dünnschicht-Solarzellen kann PECVD die aktiven Photovoltaikmaterialien oder Passivierungsschichten abscheiden, ohne das große Glas- oder flexible Substrat schädigendem thermischem Stress auszusetzen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Es beinhaltet spezifische Kompromisse im Vergleich zu anderen Abscheidungsmethoden.

Filmqualität vs. Temperatur

Obwohl PECVD-Filme von hoher Qualität sind, werden die reinsten und kristallinsten Filme oft durch Hochtemperatur-CVD hergestellt. PECVD-Filme können manchmal Wasserstoffatome aus den Vorläufergasen enthalten, was die elektrischen oder optischen Eigenschaften beeinflussen kann.

Komplexität und Kosten der Ausrüstung

Ein PECVD-System mit seinem erforderlichen Plasmagenerator, Vakuumkammer und Steuerelektronik ist deutlich komplexer und teurer als ein einfacher Ofen, der für die thermische CVD verwendet wird.

Prozesskontrolle

Die Steuerung eines PECVD-Prozesses umfasst mehr Variablen als die thermische CVD. Zusätzlich zu Gasfluss und Temperatur müssen Ingenieure die Plasmaleistung, den Druck und die Frequenz präzise steuern, um konsistente und reproduzierbare Filmeigenschaften zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Einschränkungen und dem gewünschten Ergebnis Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten wie Polymeren oder fertigen integrierten Schaltkreisen liegt: PECVD ist die definitive Wahl aufgrund ihrer Niedertemperaturverarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Kristallisationsdichte für ein robustes Substrat liegt: Hochtemperatur-CVD kann überlegen sein, vorausgesetzt, Ihr Material kann der Hitze standhalten.

- Wenn Ihr Ziel darin besteht, eine einfache Metall- oder Keramikschicht abzuscheiden, bei der die Sichtlinienabscheidung akzeptabel ist: Physikalische Gasphasenabscheidung (PVD)-Methoden wie das Sputtern können oft eine einfachere und kostengünstigere Alternative sein.

Letztendlich ist die Wahl von PECVD eine strategische Entscheidung, um eine fortschrittliche Materialabscheidung zu ermöglichen, wo thermische Einschränkungen herkömmliche Methoden unpraktisch machen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle | PECVD-Vorteil |

|---|---|---|

| Halbleiterfertigung | Abscheidung dielektrischer Filme (SiO₂, Si₃N₄) | Verhindert Schäden an empfindlichen vorgefertigten Schaltkreisen |

| Nanomaterialsynthese | Wachstum von Kohlenstoffnanoröhren und strukturierten Materialien | Kontrolliertes Wachstum bei niedrigen Temperaturen |

| Schutz- & Optische Beschichtungen | Harte Beschichtungen, Antireflexionsschichten für Solarzellen | Beschichtet wärmeempfindliche Substrate wie Kunststoffe und Glas |

Müssen Sie hochwertige Dünnschichten auf wärmeempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für fortschrittliche Prozesse wie PECVD. Unsere Expertise kann Ihnen helfen, Ihre Forschung und Produktion in den Bereichen Halbleiter, Nanomaterialien oder Beschichtungen zu verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen