Die besten Aluminiumlegierungen zum Löten sind solche mit geringem Magnesiumgehalt und einer hohen Solidus- (Schmelz-) Temperatur. Insbesondere Legierungen der Serien 1xxx, 3xxx und 6xxx sind hervorragende Kandidaten, da ihre Materialeigenschaften sehr gut mit dem Lötprozess kompatibel sind. Legierungen wie 3003 und 6061 werden häufig wegen ihrer guten Balance aus Umformbarkeit, Festigkeit und überragender Lötbarkeit verwendet.

Die Suche nach der „besten“ Legierung ist im Grunde eine Suche nach Kompatibilität. Erfolgreiches Aluminiumlöten hängt weniger davon ab, ein einziges perfektes Material zu finden, sondern vielmehr davon, die beiden kritischen Einschränkungen des Prozesses zu verstehen: Der Schmelzpunkt der Legierung muss sicher über dem Fließpunkt des Füllmetalls liegen, und ihr Magnesiumgehalt muss niedrig genug sein, um die Bildung einer hartnäckigen, nicht lötbaren Oxidschicht zu verhindern.

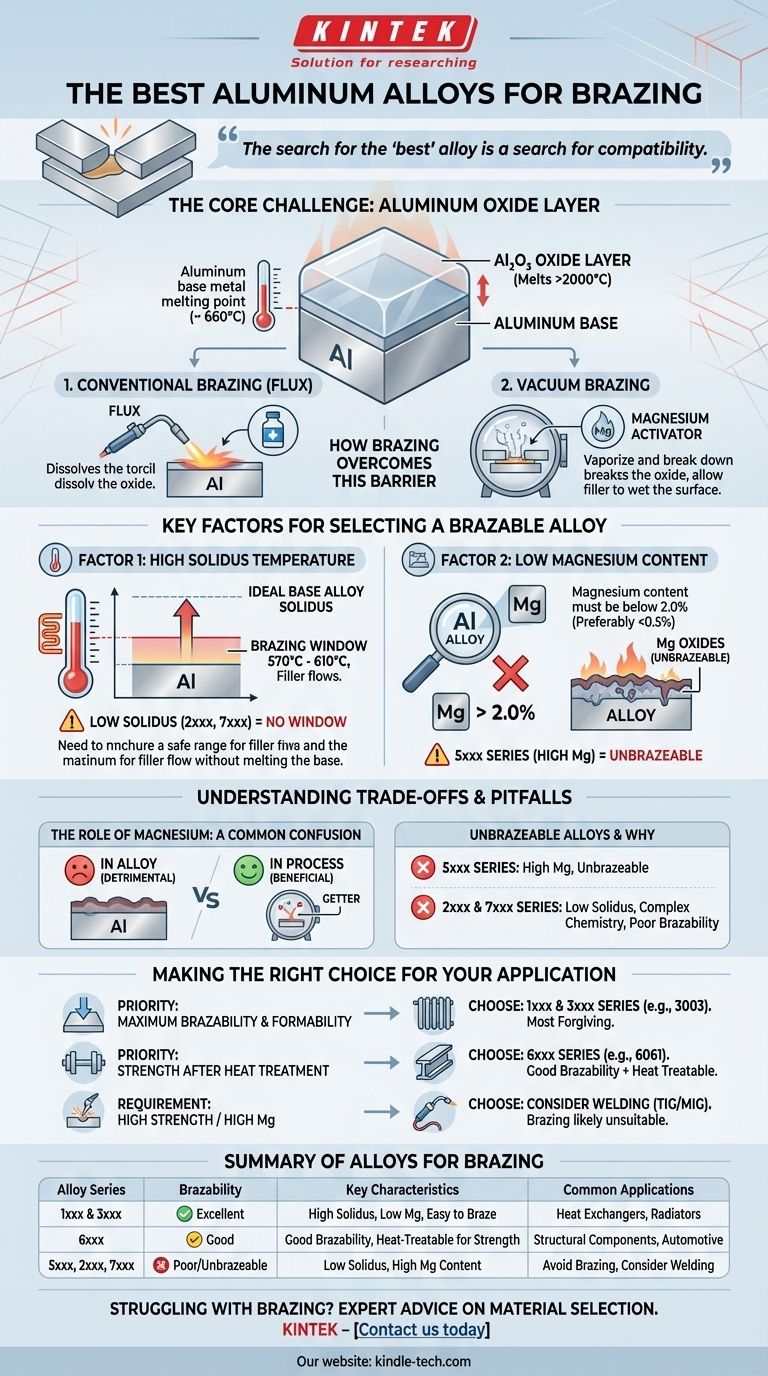

Die Kernherausforderung: Die Aluminiumoxidschicht

Warum Aluminium schwer zu verbinden ist

Alle Aluminiumlegierungen sind sofort von einer dünnen, zähen und transparenten Schicht aus Aluminiumoxid (Al₂O₃) bedeckt.

Diese Oxidschicht hat einen Schmelzpunkt von über 2000 °C (3632 °F), was weit über dem Schmelzpunkt des Aluminium-Grundmetalls selbst liegt (ca. 660 °C oder 1220 °F).

Damit ein Lötfüllmetall eine Verbindung mit dem Aluminium eingehen kann, muss diese hartnäckige Oxidschicht zuerst entfernt oder verdrängt werden.

Wie das Löten diese Barriere überwindet

Lötprozesse verwenden eine von zwei Methoden, um die Oxidschicht zu überwinden. Beim konventionellen Ofen- oder Brennerlöten wird ein chemisches Flussmittel verwendet, um das Oxid aufzulösen und zu verdrängen.

Beim Vakuumlöten werden die Teile in einem Hochvakuum erhitzt. Diese Umgebung, kombiniert mit einem metallischen Aktivator wie Magnesiumdampf, bewirkt, dass die Oxidschicht zerfällt, wodurch das Füllmetall die darunterliegende saubere Aluminiumoberfläche benetzen kann.

Schlüsselfaktoren für die Auswahl einer lötbaren Legierung

Faktor 1: Hohe Solidustemperatur

Die Solidus ist die Temperatur, bei der eine Legierung zu schmelzen beginnt. Damit das Löten funktioniert, muss die Solidustemperatur des Grundmetalls deutlich höher sein als die Liquidus- (vollständige Fließ-) Temperatur des Lötfüllmetalls.

Dies schafft ein „Lötfenster“ – einen sicheren Temperaturbereich, in dem das Füllmaterial vollständig geschmolzen ist, das Grundmaterial jedoch fest und stabil bleibt.

Die meisten Aluminium-Lötfüllmaterialien fließen zwischen 570 °C und 610 °C (1060 °F und 1130 °F). Daher sollte eine ideale Grundlegierung erst weit über diesem Bereich zu schmelzen beginnen.

Faktor 2: Geringer Magnesiumgehalt

Magnesium ist das störendste Element beim Aluminiumlöten. Grundsätzlich muss der Magnesiumgehalt in der Grundlegierung unter 2,0 % liegen, wobei viele Experten für beste Ergebnisse einen Wert unter 0,5 % bevorzugen.

Wenn eine magnesiumhaltige Aluminiumlegierung erhitzt wird, bilden sich Magnesiumoxide auf der Oberfläche. Diese Oxide sind weitaus stabiler und schwieriger für chemische Flussmittel oder Vakuumprozesse zu entfernen als reines Aluminiumoxid.

Aus diesem Grund wird die gesamte 5xxx-Legierungsserie (die mit Magnesium verstärkt ist) im Allgemeinen als nicht lötbar angesehen.

Verständnis der Kompromisse und Fallstricke

Die Rolle von Magnesium: Ein häufiger Punkt der Verwirrung

Es ist entscheidend, zwischen Magnesium in der Legierung und Magnesium, das im Prozess verwendet wird, zu unterscheiden.

Magnesium als Legierungselement (z. B. in der 5xxx-Serie) ist schädlich, da es eine feuerfeste Oxidschicht auf dem Teil selbst erzeugt.

Umgekehrt werden kleine Mengen reinen Magnesiums oft absichtlich in einen Vakuumofen gegeben. Hier wirkt es als „Getter“, verdampft und reagiert mit Rest-Sauerstoff oder Wasserdampf im Vakuum, was dazu beiträgt, die Aluminiumteile zu schützen und ihre Oxidschichten abzubauen.

Nicht lötbare und schwer lötbare Legierungen

Basierend auf den oben genannten Prinzipien sollten einige Legierungsserien für Lötapplikationen vermieden werden.

- 5xxx-Serie: Diese Legierungen sind mit hohen Magnesiumanteilen verstärkt und gelten als nicht lötbar.

- 2xxx- und 7xxx-Serie: Diese hochfesten Legierungen haben oft niedrige Solidustemperaturen, die wenig bis gar kein Lötfenster lassen. Ihre komplexen Chemikalien stören auch den Prozess.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Legierung hängt davon ab, ob Ihre Priorität auf einfacher Lötbarkeit, Festigkeit nach dem Löten oder anderen Fertigungsüberlegungen liegt.

- Wenn Ihr Hauptaugenmerk auf maximaler Lötbarkeit und Umformbarkeit liegt: Wählen Sie Legierungen aus der 1xxx- (reines Aluminium) oder 3xxx- (Aluminium-Mangan) Serie, da diese am fehlerverzeihendsten sind.

- Wenn Ihr Hauptaugenmerk auf Festigkeit nach der Wärmebehandlung liegt: Verwenden Sie eine Legierung aus der 6xxx-Serie, wie 6061 oder 6063, die eine gute Balance aus guter Lötbarkeit und der Möglichkeit bietet, nach dem Fügen wärmebehandelt zu werden, um eine höhere Festigkeit zu erzielen.

- Wenn Ihr Projekt eine Legierung mit hohem Magnesiumgehalt oder hoher Festigkeit erfordert (5xxx, 2xxx, 7xxx): Erkennen Sie, dass Löten wahrscheinlich die falsche Fügemethode ist, und prüfen Sie Alternativen wie WIG- oder MIG-Schweißen.

Die Wahl des richtigen Materials von Anfang an, basierend auf diesen Prinzipien, ist der wichtigste Schritt zu einer erfolgreichen gelöteten Aluminiumverbindung.

Zusammenfassungstabelle:

| Legierungsserie | Lötbarkeit | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|---|

| 1xxx & 3xxx | Ausgezeichnet | Hohe Solidustemperatur, geringer Mg-Gehalt, leicht zu löten | Wärmetauscher, Heizkörper |

| 6xxx | Gut | Gute Lötbarkeit, kann zur Festigkeitssteigerung wärmebehandelt werden | Strukturbauteile, Automobilteile |

| 5xxx, 2xxx, 7xxx | Schlecht/Nicht lötbar | Niedrige Solidustemperatur, hoher Mg-Gehalt | Fürs Löten vermeiden; stattdessen Schweißen in Betracht ziehen |

Haben Sie Schwierigkeiten beim Aluminiumlöten oder benötigen Sie fachkundige Beratung bei der Materialauswahl für Ihr Labor oder Ihre Produktionsanforderungen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Egal, ob Sie an Lötprojekten oder anderen Laborprozessen arbeiten, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für optimale Ergebnisse erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors mit zuverlässiger Ausrüstung und fachkundiger Beratung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen