Die chemische Gasphasenabscheidung (CVD) von Parylen ist ein einzigartiges vakuumbasiertes Verfahren, das verwendet wird, um eine ultradünne, perfekt gleichmäßige Polymerbeschichtung auf ein Substrat aufzubringen. Im Gegensatz zu flüssigen Beschichtungen wandelt diese Methode ein festes Rohmaterial, ein sogenanntes Dimer, in ein Gas um. In einem Vakuum polymerisiert dieses Gas direkt auf allen freiliegenden Oberflächen eines Objekts bei Raumtemperatur und bildet einen Schutzfilm.

Das Grundprinzip ist, dass Parylen nicht als Flüssigkeit aufgetragen wird, sondern auf der Oberfläche des Bauteils „wächst“. Diese Gasphasenpolymerisation ermöglicht es, eine vollständig konforme und porenfreie Kunststoffbeschichtung ohne den thermischen oder mechanischen Stress anderer Methoden zu erzeugen.

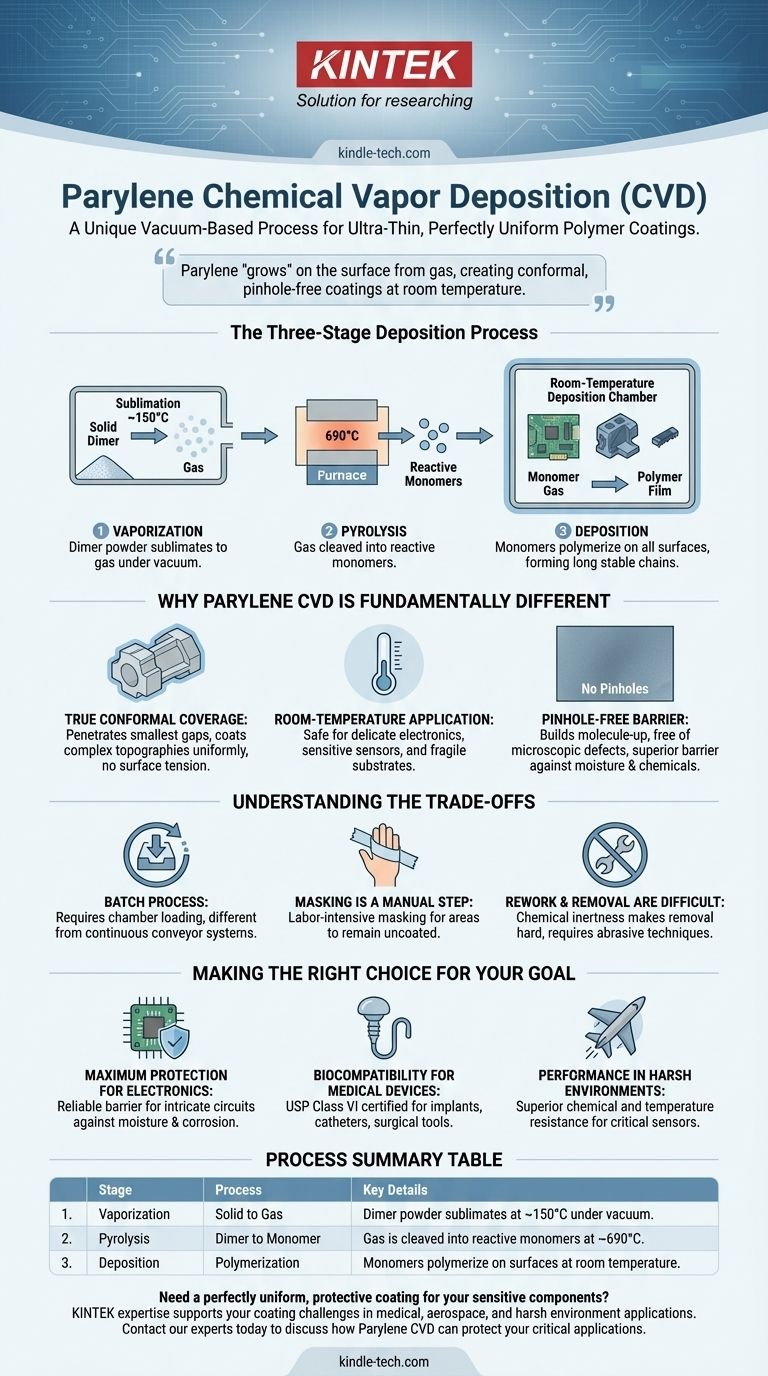

Der dreistufige Abscheidungsprozess

Parylen-CVD ist ein hochkontrollierter Prozess, der vollständig innerhalb eines verbundenen Vakuumsystems abläuft. Er besteht aus drei verschiedenen Stufen, die ein festes Pulver in einen fertigen Polymerfilm umwandeln.

Stufe 1: Verdampfung

Der Prozess beginnt mit dem Rohmaterial, einem kristallinen Feststoff, bekannt als Di-p-Xylylen (oder einfach „Dimer“), das in eine Verdampfungskammer gegeben wird. Die Kammer wird unter Vakuum auf etwa 150 °C erhitzt. Dies führt dazu, dass das feste Dimer sublimiert und direkt in ein Gas übergeht.

Stufe 2: Pyrolyse

Dieses Dimergas strömt dann in einen zweiten, viel heißeren Ofen, der auf etwa 690 °C erhitzt wird. Diese intensive Hitze spaltet das Dimermolekül in zwei hochreaktive „Monomer“-Moleküle. Dieser Schritt ist die kritische chemische Umwandlung, die das Material für die Polymerisation vorbereitet.

Stufe 3: Abscheidung

Das reaktive Monomergas tritt in die abschließende Abscheidungskammer mit Raumtemperatur ein, die die zu beschichtenden Teile enthält. Wenn die Gasmoleküle auf einer beliebigen Oberfläche in der Kammer landen, verbinden sie sich spontan oder polymerisieren und bilden eine lange, stabile Polymerkette. Dieser Film wächst Molekül für Molekül, was zu einer außergewöhnlich gleichmäßigen Beschichtung auf allen Oberflächen führt, einschließlich scharfer Kanten, Spalten und sogar innerhalb kleiner Bohrungen.

Warum dieser Prozess grundlegend anders ist

Die CVD-Methode verleiht Parylen Eigenschaften, die mit herkömmlichen flüssigen Beschichtungen wie Acryl, Epoxid oder Urethan unerreichbar sind.

Echte konforme Abdeckung

Da die Beschichtung aus einem Gas gebildet wird, hat sie keine Oberflächenspannung. Sie kann in kleinste Spalten eindringen und komplexe 3D-Topographien beschichten, ohne an scharfen Ecken dünner zu werden oder sich an tiefen Stellen zu sammeln, ein häufiger Fehlerpunkt bei gesprühten oder getauchten Beschichtungen.

Anwendung bei Raumtemperatur

Die eigentliche Beschichtungsabscheidung erfolgt bei Umgebungstemperatur. Das bedeutet, dass empfindliche elektronische Bauteile, sensible Sensoren und zerbrechliche Substrate ohne das Risiko von thermischen Schäden oder Belastungen beschichtet werden können.

Porenfreie Barriere

Der Polymerisationsprozess baut die Beschichtung vom Molekül auf. Diese Methode führt zu einem Kunststofffilm mit hervorragenden Barriereeigenschaften, frei von mikroskopischen Poren, die flüssige Beschichtungen plagen und Feuchtigkeit oder Chemikalien den Angriff auf das darunter liegende Bauteil ermöglichen können.

Die Kompromisse verstehen

Obwohl leistungsstark, weist der Parylen-CVD-Prozess spezifische Betriebsmerkmale auf, die berücksichtigt werden müssen.

Es ist ein Batch-Prozess

Teile müssen für jeden Beschichtungsvorgang in eine Vakuumkammer geladen werden. Dies unterscheidet sich von einem kontinuierlichen, förderbandbasierten Prozess wie dem Sprühen, was sich auf den Durchsatz und die Kosten bei sehr hohen Produktionsmengen auswirken kann.

Maskierung ist ein manueller Schritt

Da das Parylen-Gas alles beschichtet, was es berührt, müssen alle Bereiche, die unbeschichtet bleiben sollen (wie Anschlussstifte oder Kontaktflächen), manuell maskiert werden, bevor sie in die Kammer gelegt werden. Dies erhöht den Arbeitsaufwand und die Zeit des gesamten Prozesses.

Nachbearbeitung und Entfernung sind schwierig

Die gleiche chemische Inertheit, die Parylen zu einer ausgezeichneten Schutzbarriere macht, erschwert auch seine Entfernung erheblich. Die Nachbearbeitung einer beschichteten Platine erfordert in der Regel spezielle abrasive Techniken, da chemisches Abziehen oft unwirksam ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von Parylen ist eine Entscheidung, die auf Leistungsanforderungen basiert. Seine einzigartige Anwendungsmethode macht es zu einer idealen Lösung für spezifische, anspruchsvolle Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf maximalem Schutz für komplexe Elektronik liegt: Die perfekt konforme und porenfreie Beschaffenheit von Parylen bietet die zuverlässigste Barriere gegen Feuchtigkeit und Korrosion für komplizierte Leiterplatten.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Geräte liegt: Parylen ist USP Class VI zertifiziert und wird aufgrund seiner inerten und schützenden Eigenschaften seit langem für Implantate, Katheter und chirurgische Instrumente verwendet.

- Wenn Ihr Hauptaugenmerk auf Leistung in rauen Umgebungen liegt: Die chemische und Temperaturbeständigkeit von Parylen macht es zur überlegenen Wahl für Luft- und Raumfahrt, Verteidigung und industrielle Sensoren, die ohne Ausfall funktionieren müssen.

Indem Sie die Grundlagen des Parylen-CVD-Prozesses verstehen, können Sie seine besonderen Vorteile für Ihre kritischsten Anwendungen nutzen.

Zusammenfassungstabelle:

| Stufe | Prozess | Wichtige Details |

|---|---|---|

| 1. Verdampfung | Fest zu Gas | Dimerpulver sublimiert bei ~150°C unter Vakuum. |

| 2. Pyrolyse | Dimer zu Monomer | Gas wird bei ~690°C in reaktive Monomere gespalten. |

| 3. Abscheidung | Polymerisation | Monomere polymerisieren auf Oberflächen bei Raumtemperatur. |

Benötigen Sie eine perfekt gleichmäßige, schützende Beschichtung für Ihre empfindlichen Komponenten?

Der Parylen-CVD-Prozess bietet eine unvergleichliche konforme Abdeckung und porenfreie Barriereeigenschaften, die flüssige Beschichtungen nicht erreichen können. Wenn Sie medizinische Geräte, Luft- und Raumfahrtelektronik oder andere Produkte entwickeln, die maximale Zuverlässigkeit in rauen Umgebungen erfordern, kann KINTEKs Expertise in Laborgeräten und Verbrauchsmaterialien Ihre Beschichtungsherausforderungen unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Parylen-CVD Ihre kritischen Anwendungen schützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung