Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsverfahren zur Erzeugung hochreiner, leistungsstarker fester Dünnschichten. Dabei werden Vorläufergase in eine Reaktionskammer geleitet, wo sie chemisch reagieren und auf einer erhitzten Oberfläche, dem sogenannten Substrat, zersetzt werden, um einen festen Niederschlag zu bilden. Diese Technik ist grundlegend für moderne Industrien wie die Mikroelektronik und die Materialwissenschaft.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungsmethode; sie ist ein Werkzeug der Präzisionstechnik. Ihr Hauptwert liegt in der Fähigkeit, Materialien Atom für Atom aus gasförmigen Chemikalien aufzubauen, was eine beispiellose Kontrolle über die Reinheit, Struktur und die Eigenschaften der endgültigen Schicht bietet.

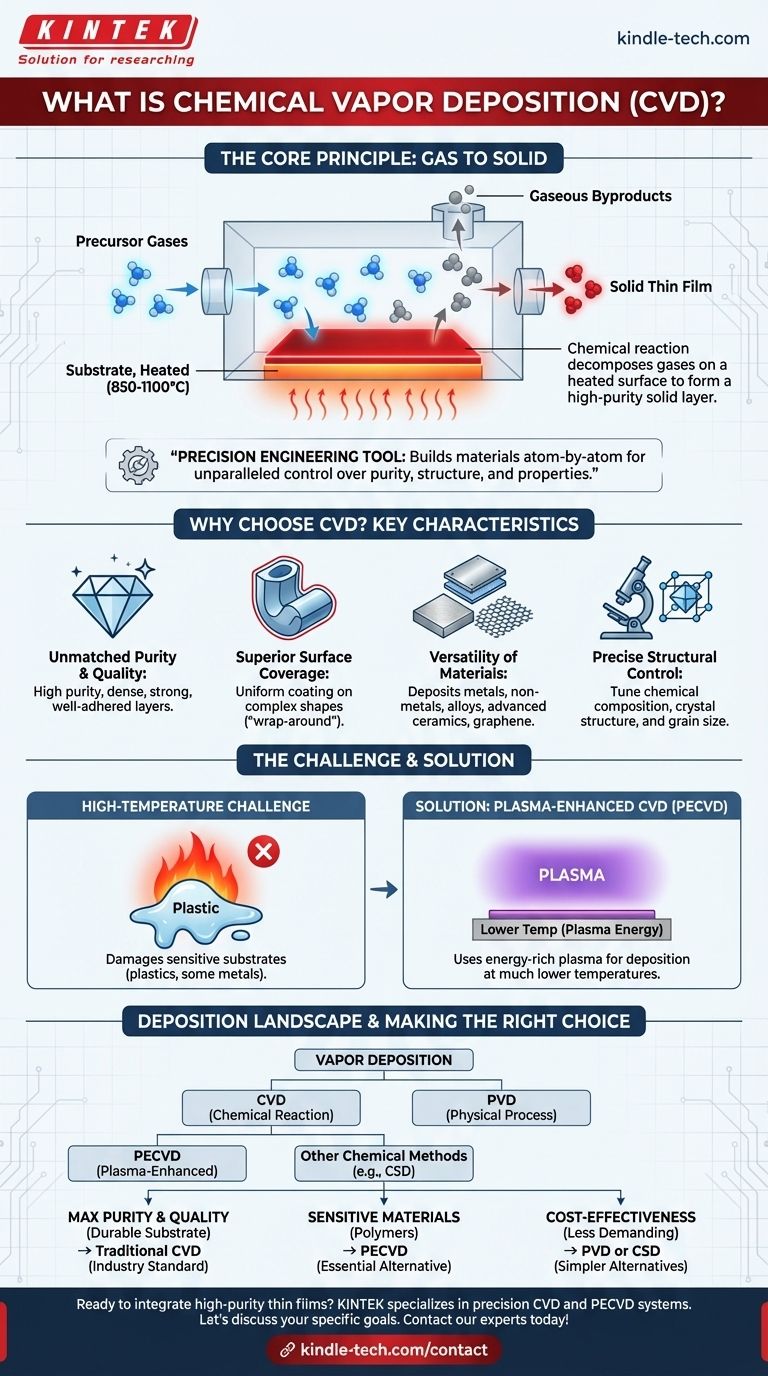

Wie funktioniert die chemische Gasphasenabscheidung (CVD)?

Der CVD-Prozess wandelt gasförmige Chemikalien in einen festen Werkstoff um und erzeugt so eine dünne, funktionale Schicht auf einem Basiskörper.

Das Kernprinzip: Gas zu Feststoff

Die Grundlage von CVD ist eine kontrollierte chemische Reaktion. Vorläufergase, die die abzuscheidenden Elemente enthalten, werden in eine Vakuumkammer eingeleitet, in der sich das zu beschichtende Objekt, das Substrat, befindet.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich, wobei ein fester Werkstoff zurückbleibt, der an der Oberfläche haftet. Die verbleibenden gasförmigen Nebenprodukte werden anschließend aus der Kammer abgeführt.

Die Rolle der Energie

Traditionell ist Wärme die Energiequelle, die die chemische Reaktion antreibt. Das Substrat wird typischerweise auf hohe Temperaturen erhitzt, oft zwischen 850 °C und 1100 °C.

Diese hohe thermische Energie ist es, die die chemischen Bindungen in den Vorläufergasen aufbricht und die Abscheidung ermöglicht. Die spezifische Temperatur ist ein kritischer Parameter für die Kontrolle der Schichtqualität.

Warum CVD wählen? Schlüsseleigenschaften

CVD wird anderen Methoden vorgezogen, wenn die Qualität und die spezifischen Eigenschaften der Endschicht von größter Bedeutung sind.

Unübertroffene Reinheit und Qualität

Filme, die durch CVD hergestellt werden, sind bekannt für ihre hohe Reinheit und Dichte. Der Prozess erzeugt eine starke, gut haftende Schicht, die außergewöhnlich hart und widerstandsfähig gegen Beschädigungen ist.

Überlegene Oberflächenabdeckung

Ein wesentlicher Vorteil von CVD ist die Fähigkeit, eine gleichmäßige Beschichtung zu erzeugen, selbst auf Objekten mit komplexen Formen. Dies wird als gute „Ummantelungseigenschaften“ bezeichnet und gewährleistet eine konsistente Schichtdicke auf der gesamten Oberfläche.

Vielseitigkeit der Materialien

Der CVD-Prozess ist unglaublich vielseitig. Er kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metallfilme, Nichtmetallfilme (wie Siliziumdioxid), Mehrkomponentenlegierungen und fortschrittliche Keramiken. Er ist auch eine Schlüsselmethode für die Herstellung von Graphen.

Präzise Strukturkontrolle

Durch sorgfältige Anpassung der Prozessparameter wie Temperatur, Druck und Gaszusammensetzung können Ingenieure die chemische Zusammensetzung, Kristallstruktur und Korngröße der endgültigen Schicht präzise steuern.

Die Abwägungen und Einschränkungen verstehen

Obwohl CVD leistungsstark ist, ist es nicht ohne Herausforderungen. Die Haupteinschränkungen sind die hohen Betriebstemperaturen und die Komplexität der Ausrüstung.

Die Herausforderung der hohen Temperatur

Die bedeutendste Einschränkung der traditionellen CVD ist ihre hohe Reaktionstemperatur. Viele potenzielle Substratmaterialien, wie Kunststoffe oder bestimmte Metalle, können der intensiven Hitze nicht standhalten, ohne zu schmelzen oder sich zu verformen.

Kosten für Ausrüstung und Anlagen

Die Implementierung von CVD erfordert hochentwickelte Ausrüstung und Reinraumumgebungen. Dies macht die Anfangsinvestition und die Betriebskosten erheblich höher als bei einigen alternativen Beschichtungsmethoden.

Minderung des Temperaturproblems: Plasma

Um die Temperaturbeschränkung zu überwinden, wurden Variationen wie die plasmaverstärkte chemische Gasphasenabscheidung (PECVD) entwickelt. Diese Methode nutzt ein energiereiches Plasma anstelle von nur Wärme, um die chemische Reaktion zu erleichtern.

Die Verwendung von Plasma ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch die Beschichtung temperaturempfindlicher Substrate möglich wird, die durch traditionelle CVD beschädigt würden.

Wo CVD in der Abscheidungslandschaft angesiedelt ist

CVD ist eine von mehreren Techniken zur Herstellung von Dünnschichten, die jeweils ihren eigenen spezifischen Anwendungsfall haben.

CVD im Vergleich zu PVD (Physical Vapor Deposition)

Die Gasphasenabscheidung wird grob in zwei Familien unterteilt: CVD und PVD. Während CVD eine chemische Reaktion zur Filmbildung nutzt, verwendet PVD einen physikalischen Prozess (wie Verdampfung oder Sputtern), um Material von einer festen Quelle auf das Substrat zu übertragen.

Andere chemische Abscheidungsmethoden

CVD ist das bekannteste Mitglied einer Familie chemischer Abscheidungstechniken, zu der auch die chemische Lösungsabscheidung (CSD) und die Galvanik gehören. Diese Methoden basieren alle auf chemischen Prozessen zur Bildung eines festen Materials.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Materialanforderungen, den Substrateinschränkungen und dem Projektbudget ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Filmqualität auf einem widerstandsfähigen Substrat liegt: Die traditionelle Hochtemperatur-CVD ist der Industriestandard für die Erzielung überlegener Leistung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers liegt: Die plasmaverstärkte CVD (PECVD) ist die unverzichtbare Alternative, die hochwertige Filme bei niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine weniger anspruchsvolle Anwendung liegt: Sie sollten einfachere Alternativen wie die physikalische Gasphasenabscheidung (PVD) oder die chemische Lösungsabscheidung (CSD) prüfen.

Letztendlich ermöglicht Ihnen das Verständnis der Kompromisse zwischen chemischen und physikalischen Prozessen die Auswahl des präzisen Werkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Vorläufergase reagieren auf einem erhitzten Substrat, um einen festen Dünnfilm zu bilden. |

| Hauptvorteil | Unübertroffene Filmsreinheit, Dichte und gleichmäßige Abdeckung komplexer Formen. |

| Haupteinschränkung | Hohe Betriebstemperaturen (850–1100 °C) können empfindliche Substrate beschädigen. |

| Gängige Variante | Die plasmaverstärkte CVD (PECVD) ermöglicht Abscheidung bei niedrigeren Temperaturen. |

| Typische Anwendungen | Mikroelektronik, fortschrittliche Keramiken, Schutzbeschichtungen, Graphensynthese. |

Bereit, hochreine Dünnschichten in Ihre Forschung oder Produktion zu integrieren?

KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Systemen für die chemische Gasphasenabscheidung. Ob Sie die Hochleistungsfähigkeit der traditionellen CVD oder die Vielseitigkeit der plasmaverstärkten CVD für temperaturempfindliche Materialien benötigen, unsere Lösungen sind darauf ausgelegt, die überlegene Filmqualität und Kontrolle zu liefern, die Ihre Arbeit erfordert.

Lassen Sie uns Ihre spezifischen Substrat- und Materialziele besprechen. Kontaktieren Sie noch heute unsere Experten, um das ideale Abscheidungssystem für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken