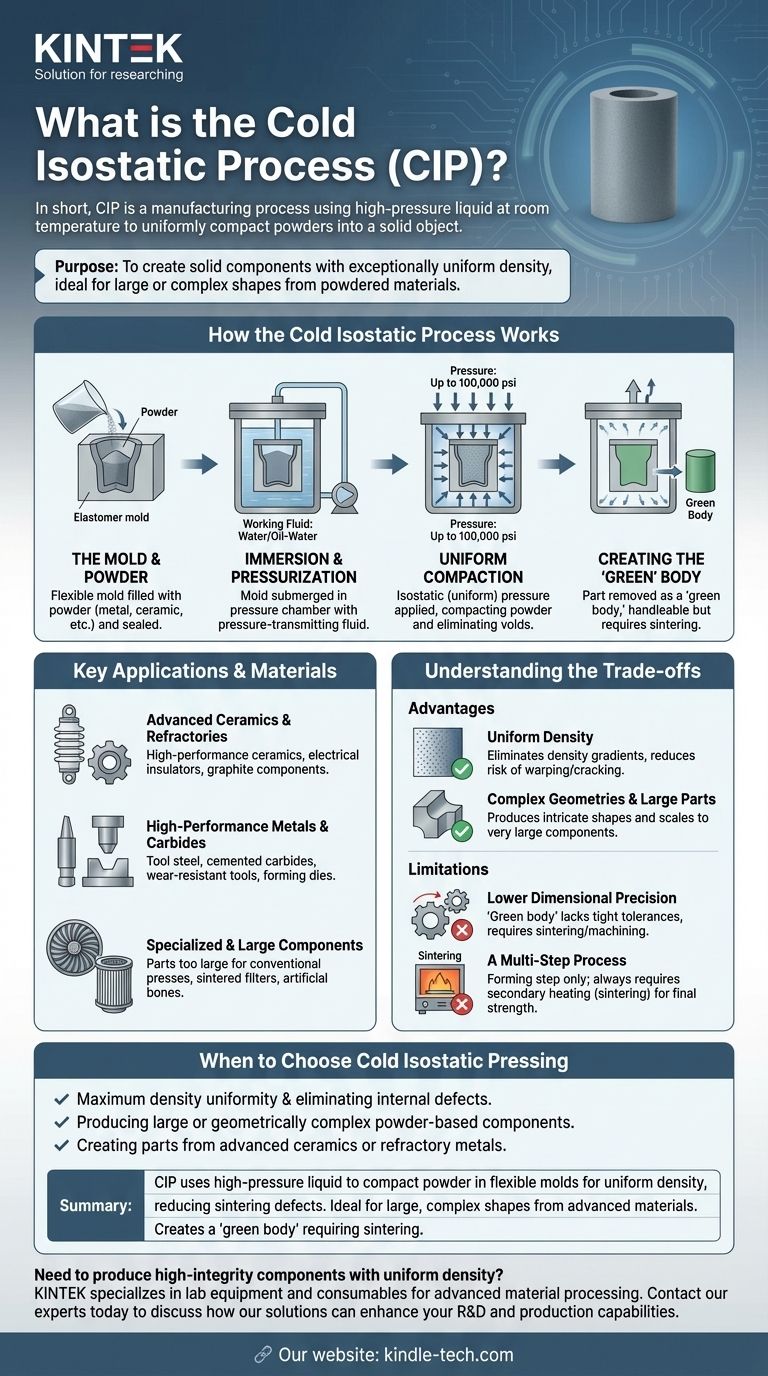

Kurz gesagt, das Kaltisostatische Pressen (KIP) ist ein Herstellungsverfahren, das eine Hochdruckflüssigkeit bei Raumtemperatur verwendet, um Pulver gleichmäßig zu einem festen Objekt zu verdichten. Das Pulver wird in eine flexible Form gegeben, die dann in der Flüssigkeit in einer Druckkammer untergetaucht wird. Durch das Anlegen von intensivem, gleichem Druck aus allen Richtungen werden die Pulverpartikel zu einem kohäsiven, handhabbaren Teil, einem sogenannten „Grünling“, zusammengepresst.

Der grundlegende Zweck des Kaltisostatischen Pressens ist die Herstellung fester Bauteile mit außergewöhnlich gleichmäßiger Dichte aus pulverförmigen Materialien. Es ist die bevorzugte Methode zur Formgebung großer oder komplexer Formen, die mit herkömmlichen gerichteten Pressverfahren nicht effektiv hergestellt werden können.

Wie der kalte isostatische Prozess funktioniert

Die KIP-Methode ist eine unkomplizierte und dennoch leistungsstarke Anwendung von Fluiddynamik und Materialwissenschaft. Sie verwandelt loses Pulver in vier verschiedenen Schritten in eine feste Form.

Schritt 1: Die Form und das Pulver

Der Prozess beginnt mit dem Befüllen einer flexiblen, typischerweise elastomeren Form mit dem gewünschten Pulver. Dies kann ein Metall-, Keramik- oder Verbundmaterial sein. Die Form wird dann versiegelt, um das Pulver vor der unter Druck stehenden Flüssigkeit zu schützen.

Schritt 2: Eintauchen und Druckbeaufschlagung

Die versiegelte Form wird in eine robuste Druckkammer gelegt. Diese Kammer ist mit einer Arbeitsflüssigkeit gefüllt – oft Wasser mit einem Korrosionsinhibitor oder einer Öl-Wasser-Mischung –, die als druckübertragendes Medium dient.

Schritt 3: Gleichmäßige Verdichtung

Eine externe Pumpe setzt die Flüssigkeit in der Kammer unter Druck, wobei der Druck potenziell bis zu 100.000 psi erreichen kann. Da der Druck von einer Flüssigkeit ausgeübt wird, wird er gleichmäßig auf alle Oberflächen der Form ausgeübt. Dieser isostatische (gleichmäßige) Druck presst die Pulverpartikel zusammen, beseitigt Hohlräume und erhöht die Dichte.

Schritt 4: Erstellung des „Grünlings“

Nach einer festgelegten Zeit wird der Druck abgelassen und das Teil aus der Kammer entnommen. Das Ergebnis ist ein festes Bauteil, das als „Grünling“ bezeichnet wird. Dieses Teil ist fest genug, um gehandhabt zu werden, hat aber noch nicht seine endgültige Festigkeit erreicht; die Partikel werden durch mechanische Verzahnung, nicht durch metallurgische Bindungen, zusammengehalten. Es erfordert einen anschließenden Erhitzungsprozess, wie das Sintern, um seine endgültigen Eigenschaften zu erreichen.

Schlüsselanwendungen und Materialien

KIP ist unerlässlich für die Herstellung von Bauteilen, bei denen eine gleichmäßige Dichte für die Leistung entscheidend ist. Es wird in einer Vielzahl von Branchen für spezielle Materialien eingesetzt.

Fortschrittliche Keramiken und Feuerfestmaterialien

Dieses Verfahren ist ideal zur Konsolidierung von Hochleistungskeramikpulvern wie Siliziumnitrid, Siliziumkarbid und Borcarbid. Es wird auch zur Herstellung von elektrischen Isolatoren und Graphitkomponenten verwendet, bei denen interne Defekte minimiert werden müssen.

Hochleistungsmetalle und Karbide

KIP wird häufig zur Formgebung von Teilen aus Werkzeugstahl, Hartmetallen und anderen hochschmelzenden Metallen verwendet. Diese Materialien werden oft zu verschleißfesten Werkzeugen, Metallumformwerkzeugen oder anderen industriellen Komponenten, die eine hohe strukturelle Integrität erfordern.

Spezialisierte und große Komponenten

Die Methode eignet sich besonders für Teile, die zu groß sind, um in herkömmliche einachsige Pressen zu passen. Sie wird auch für Nischenanwendungen wie die Herstellung von Sinterfiltern, künstlichen Knochen und anderen komplexen Formen verwendet, die von einer gleichmäßigen Verdichtung profitieren.

Die Kompromisse verstehen

Wie jedes Herstellungsverfahren hat auch das Kaltisostatische Pressen deutliche Vorteile und Einschränkungen, die seine idealen Anwendungsfälle definieren.

Vorteil: Gleichmäßige Dichte

Der Hauptvorteil von KIP ist seine Fähigkeit, Teile mit hochgradig gleichmäßiger Dichte herzustellen. Isostatischer Druck eliminiert die bei einachsiger (Top-Down-)Pressung üblichen Dichtegradienten, was das Risiko von Verformungen oder Rissen während des abschließenden Sinterprozesses drastisch reduziert.

Vorteil: Komplexe Geometrien und große Teile

Da sich der Druck der Form der flexiblen Form anpasst, kann KIP komplexe und komplizierte Formen herstellen. Es bietet auch eine hervorragende Skalierbarkeit für die Herstellung sehr großer Komponenten, die mit herkömmlichen Hartwerkzeugen unmöglich herzustellen wären.

Einschränkung: Geringere Maßgenauigkeit

Der gepresste „Grünling“ aus einem KIP-Prozess weist keine engen Maßtoleranzen auf. Die Flexibilität der Form und die Art der Pulververdichtung bedeuten, dass die endgültige Präzision durch Sintern und gegebenenfalls eine abschließende Bearbeitung erreicht werden muss.

Einschränkung: Ein mehrstufiger Prozess

Es ist wichtig zu bedenken, dass KIP ein Formgebungsschritt, kein Endbearbeitungsschritt ist. Der resultierende Grünling erfordert immer einen sekundären thermischen Prozess (Sintern), um die Partikel zu verschmelzen und die endgültigen mechanischen Eigenschaften und die Festigkeit des Materials zu entwickeln.

Wann man sich für Kaltisostatisches Pressen entscheidet

Ihre Entscheidung, KIP zu verwenden, sollte von den endgültigen Anforderungen an die Materialeigenschaften, Größe und Form Ihres Bauteils abhängen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichtegleichmäßigkeit und der Eliminierung interner Defekte liegt: KIP ist die ideale Wahl, da isostatischer Druck die bei anderen Methoden üblichen Dichtegradienten verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder geometrisch komplexer pulverbasierter Komponenten liegt: KIP bietet eine Skalierbarkeit und Formflexibilität, die herkömmliches Gesenkpressen nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus fortschrittlichen Keramiken oder hochschmelzenden Metallen liegt: KIP ist eine standardmäßige und zuverlässige Methode, um sicherzustellen, dass diese Hochleistungsmaterialien ohne Einführung von Spannungen oder Fehlern konsolidiert werden.

Letztendlich ist das Kaltisostatische Pressen ein entscheidendes Werkzeug zur Herstellung hochintegrierter Komponenten aus Pulvern, wenn Gleichmäßigkeit von größter Bedeutung ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verwendet Hochdruckflüssigkeit bei Raumtemperatur, um Pulver in einer flexiblen Form zu verdichten. |

| Hauptvorteil | Erreicht außergewöhnlich gleichmäßige Dichte, reduziert Verformungen/Risse beim Sintern. |

| Ideal für | Große, komplexe Formen aus fortschrittlichen Keramiken, hochschmelzenden Metallen und Karbiden. |

| Ergebnis | Erzeugt einen handhabbaren „Grünling“, der zum Erreichen der Endfestigkeit gesintert werden muss. |

Müssen Sie hochintegrierte Komponenten mit gleichmäßiger Dichte herstellen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung, einschließlich Lösungen für die Pulververdichtung und das Sintern. Unser Fachwissen kann Ihnen helfen, die präzisen Materialeigenschaften und komplexen Geometrien zu erreichen, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre F&E- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Wie verbessert ein Kaltisostatisches Pressen die Gleichmäßigkeit der Mikrohärte? Erzielung von Konsistenz bei TiC10/Cu-Al2O3-Verbundwerkstoffen

- Was ist der Kalt-CIP-Prozess? Erzielen Sie eine gleichmäßige Dichte in komplexen Pulverteilen

- Wie trägt eine Kalt-Isostatische Presse (CIP) zur Herstellung von HE-O-MIEC und LLZTO bei? Leitfaden zur Expertenverdichtung

- Was sind die Vorteile der Verwendung einer Kalt-Isostatischen Presse für Perowskit-Solarzellen? Leistungssteigerung durch Hochdruck