Das bei der Biomassepyrolyse entstehende Gas ist ein Gemisch aus brennbaren und nicht brennbaren Bestandteilen. Die wichtigsten wertvollen, energiehaltigen Gase sind Kohlenmonoxid (CO), Wasserstoff (H₂) und Methan (CH₄), die zusammen mit nicht brennbaren Gasen wie Kohlendioxid (CO₂) und Spuren anderer leichter Kohlenwasserstoffe entstehen. Dieses Gas ist eines von mehreren Koppelprodukten, die während des Prozesses entstehen und auch Bioöl, Biokohle und Holzessig liefern.

Die spezifische Zusammensetzung des Pyrolysegases ist kein festes Rezept; sie ist ein direktes Ergebnis des ursprünglichen Biomasse-Ausgangsmaterials und der genauen Bedingungen des Pyrolyseprozesses, insbesondere der Temperatur. Das Verständnis dieser Variablen ist der Schlüssel zur Steuerung des Energiegehalts des Gases und seiner Eignung für den vorgesehenen Verwendungszweck.

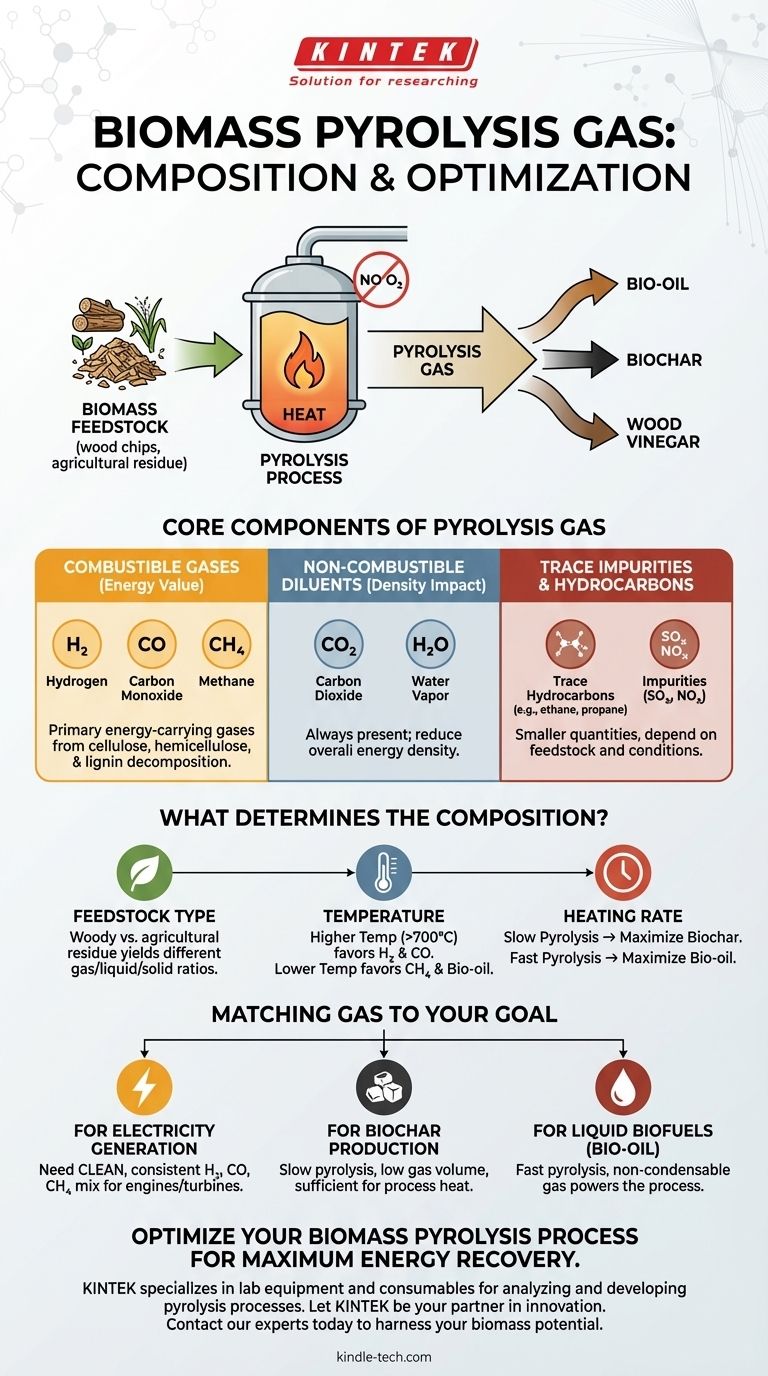

Die Kernbestandteile von Pyrolysegas

Pyrolysegas, oft im Zusammenhang mit der Gasifizierung als „Syngas“ bezeichnet, ist der nicht kondensierbare Anteil, der entsteht, wenn Biomasse in Abwesenheit von Sauerstoff erhitzt wird. Seine Zusammensetzung lässt sich in drei Hauptkategorien unterteilen.

Die brennbaren Gase

Diese Komponenten verleihen dem Gas seinen Energiewert. Sie sind das direkte Ergebnis der thermischen Zersetzung von Zellulose, Hemizellulose und Lignin, aus denen die Biomasse besteht.

Die wichtigsten brennbaren Gase sind:

- Wasserstoff (H₂)

- Kohlenmonoxid (CO)

- Methan (CH₄)

Nicht brennbare Verdünnungsmittel

Diese Gase tragen nicht zum Heizwert bei, sind aber immer im Gemisch vorhanden. Ihre Konzentration beeinflusst die Gesamtdichte des Gases.

Die wichtigsten nicht brennbaren Bestandteile sind:

- Kohlendioxid (CO₂)

- Wasserdampf (H₂O)

Spuren von Kohlenwasserstoffen und Verunreinigungen

Abhängig vom Ausgangsmaterial und den Prozessbedingungen können auch kleinere Mengen anderer leichter Kohlenwasserstoffgase (wie Ethan und Propan) und potenzielle Verunreinigungen (wie geringe Mengen an SOx und NOx) vorhanden sein.

Was bestimmt die endgültige Gaszusammensetzung?

Pyrolysegas kann nicht als ein einziges, einheitliches Produkt betrachtet werden. Seine endgültige Zusammensetzung hängt stark von mehreren Schlüsselfaktoren des Betriebs ab, was den Prozess sowohl zu einer Herausforderung als auch zu einer Optimierungsmöglichkeit macht.

Der Einfluss des Ausgangsmaterials

Die Art der verwendeten Biomasse ist der Ausgangspunkt. Eine holzige Biomasse mit hohem Ligningehalt zersetzt sich anders als landwirtschaftliche Rückstände mit hohem Zellulosegehalt, was zu unterschiedlichen Verhältnissen von Gas-, Flüssig- und Feststoffprodukten führt.

Die entscheidende Rolle der Temperatur

Die Temperatur ist wohl der wichtigste Steuerhebel. Höhere Prozesstemperaturen (z. B. >700 °C) begünstigen tendenziell die Produktion von Wasserstoff und Kohlenmonoxid und fördern die weitere Spaltung von schwereren Teeren in leichtere Gase. Niedrigere Temperaturen führen oft zu einer höheren Ausbeute an Methan und kondensierbaren Flüssigkeiten (Bioöl).

Die Auswirkung der Aufheizrate

Auch die Geschwindigkeit, mit der die Biomasse erhitzt wird, bestimmt die endgültige Produktverteilung.

- Langsame Pyrolyse: Längere Verweilzeiten und langsames Erhitzen werden verwendet, um die Ausbeute an festem Biokohle zu maximieren. Das entstehende Gas ist oft ein Nebenprodukt mit geringem Volumen, das zur Beheizung des Reaktors dient.

- Schnelle Pyrolyse: Sehr schnelles Erhitzen und kurze Verweilzeiten sind darauf ausgelegt, die Ausbeute an flüssigem Bioöl zu maximieren. Das in diesem Szenario entstehende Gas ist der Anteil, der nicht kondensiert, und wird typischerweise auch zur Versorgung des Prozesses verwendet.

Die Abwägungen verstehen

Die Optimierung für ein Ergebnis der Pyrolyse bedeutet zwangsläufig Kompromisse bei einem anderen. Die Gaszusammensetzung ist direkt an diese Produktionsentscheidungen gebunden.

Energiegehalt vs. Reinheit

Ein Gasstrom mit einem hohen Methankonzentrat (CH₄) hat einen höheren Heizwert als einer, der von CO und H₂ dominiert wird. Das Rohgas aus einem Reaktor ist jedoch nie rein; es ist mit Aerosolen aus Teer und Holzessig vermischt, die gereinigt oder „aufbereitet“ werden müssen, bevor das Gas in empfindlichen Geräten wie einem Motor verwendet werden kann.

Gasausbeute vs. andere Produkte

Das Ziel der meisten Pyrolysebetriebe ist die Herstellung von entweder hochwertiger Biokohle oder Bioöl. In diesen Fällen ist das Gas ein sekundäres Produkt, dessen Hauptaufgabe darin besteht, die für den Prozess selbst erforderliche Energie bereitzustellen. Seine Zusammensetzung ist ein Nebenprodukt der Bedingungen, die zur Optimierung der anderen Ergebnisse gewählt wurden.

Prozesskomplexität

Die Erzielung einer bestimmten, hochwertigen Gaszusammensetzung erfordert oft fortschrittlichere Reaktorkonstruktionen und eine strengere Kontrolle der Prozessparameter. Dies erhöht die Kapital- und Betriebskosten, was durch den Wert des Endprodukts gerechtfertigt werden muss.

Das Gas auf Ihr Ziel abstimmen

Die „ideale“ Gaszusammensetzung hängt vollständig von Ihrer Endanwendung ab. Ihre Betriebsstrategie sollte von Anfang an auf dieses Ziel ausgerichtet sein.

- Wenn Ihr Hauptaugenmerk auf der Stromerzeugung liegt: Sie benötigen einen sauberen, konstanten Gasstrom. Die Priorität liegt auf einer stabilen Verbrennung in einem Motor oder einer Turbine, weshalb eine zuverlässige Mischung aus H₂, CO und CH₄ nach ausreichender Teerentfernung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Biokohle liegt: Sie werden eine langsame Pyrolyse anwenden. Der resultierende Gasstrom wird wahrscheinlich gering im Volumen sein, aber ausreichen, um Ihren Reaktor zu beheizen, wodurch seine genaue Zusammensetzung weniger kritisch ist als seine Fähigkeit, den Prozess aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigen Biokraftstoffen (Bioöl) liegt: Sie werden eine schnelle Pyrolyse verwenden. Der nicht kondensierbare Gasanteil ist lediglich die Energiequelle, die den hohen Energiebedarf des Prozesses deckt.

Letztendlich ermöglicht Ihnen die Steuerung des Pyrolyseprozesses, die Gaszusammensetzung an Ihre spezifischen Energie- oder Produktziele anzupassen.

Zusammenfassungstabelle:

| Komponente | Typ | Wesentliche Merkmale |

|---|---|---|

| Wasserstoff (H₂) | Brennbar | Hochenergetisches Gas, dessen Produktion bei hohen Temperaturen begünstigt wird. |

| Kohlenmonoxid (CO) | Brennbar | Wichtiger Energieträger, der ebenfalls bei höheren Temperaturen entsteht. |

| Methan (CH₄) | Brennbar | Hoher Heizwert, häufiger bei niedrigeren Pyrolysetemperaturen. |

| Kohlendioxid (CO₂) | Nicht brennbar | Verdünnungsmittel, das die Gesamtdichte des Gases senkt. |

| Wasserdampf (H₂O) | Nicht brennbar | Vorhanden durch Feuchtigkeit im Ausgangsmaterial und als Reaktionsprodukt. |

| Spuren von Kohlenwasserstoffen | Brennbar | Kleinere Bestandteile wie Ethan und Propan; variieren je nach Prozessbedingungen. |

Sind Sie bereit, Ihren Biomasse-Pyrolyseprozess für maximale Energierückgewinnung zu optimieren?

Das Verständnis und die Kontrolle der Pyrolysegaszusammensetzung sind entscheidend für das Erreichen Ihrer Projektziele, sei es für die Stromerzeugung, Prozesswärme oder die Optimierung von Koppelprodukten. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die Analyse und Entwicklung von Pyrolyseprozessen. Unsere Expertise hilft Ihnen, Ihre Gasausbeute präzise zu charakterisieren und Ihre Anlage auf Effizienz und Leistung zuzuschneiden.

Lassen Sie KINTEK Ihr Partner für Innovation sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, das volle Potenzial Ihrer Biomasse-Ressourcen auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

- Tischgefriertrockner für Laboranwendungen

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

Andere fragen auch

- Ist Pyrolyseöl gefährlich? Die kritischen Risiken beim Umgang mit diesem reaktiven Kraftstoff

- Was ist der Prozess des Pyrolyse-Abfallmanagements? Verwandeln Sie Abfall in wertvolle Ressourcen

- Welche Ausrüstung wird für die Kalzinierung verwendet? Die Wahl des richtigen Systems für Ihren Prozess

- Was sind die Vorteile der Kalzinierung? Reinigen, Aktivieren und Stabilisieren Sie Ihre Materialien

- Welche Faktoren beeinflussen die Biomassepyrolyse? Temperatur, Rohstoff und Wirtschaftlichkeit für optimale Ergebnisse

- Was sind die Anforderungen für die Pyrolyse? Kontrollieren Sie Temperatur und Atmosphäre für Ihr gewünschtes Produkt

- Was sind die Methoden zur Herstellung von Bioöl? Der definitive Leitfaden zur Pyrolyse und alternativen Biokraftstoffverfahren

- Welche Kunststoffe können für die Pyrolyse verwendet werden? Abfallkunststoffe in wertvolle Ressourcen umwandeln