Im Kern ist Sintereisen ein poröses Material, das hauptsächlich aus Eisenpulver hergestellt wird. Seine Zusammensetzung wird nicht nur durch das Basiseisen definiert, sondern auch durch die gezielte Zugabe von Legierungselementen – am häufigsten Kohlenstoff und Kupfer – und den sorgfältig kontrollierten Grad an Porosität, der nach dem Herstellungsprozess verbleibt.

Die wichtigste Erkenntnis ist, dass „Sintereisen“ keine einzelne Substanz, sondern eine Familie von technischen Werkstoffen ist. Seine Zusammensetzung ist eine bewusste Balance aus Metallelementen und kontrollierter Porosität, die darauf zugeschnitten ist, spezifische Eigenschaften wie Selbstschmierung oder kostengünstige Festigkeit für komplexe Teile zu erzielen.

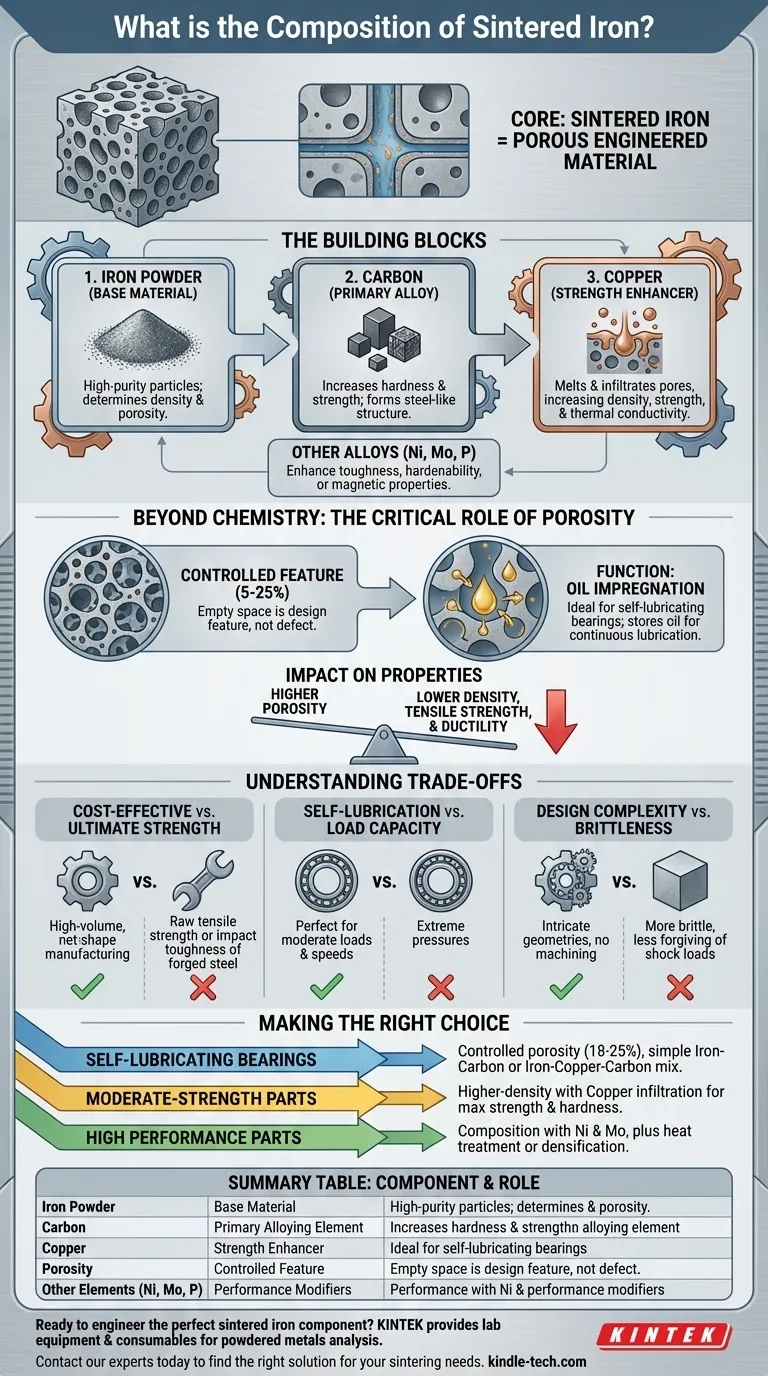

Die Bausteine von Sintereisen

Die einzigartigen Eigenschaften eines Sintereisenbauteils ergeben sich aus der Kombination seines Grundmetalls, spezifischer Additive und seiner einzigartigen inneren Struktur.

Das Fundament: Eisenpulver

Der Prozess beginnt mit einer Basis aus hochreinem Eisenpulver. Die Größe und Form dieser Pulverpartikel sind entscheidend, da sie die endgültige Dichte und Porosität des fertigen Bauteils direkt beeinflussen.

Das primäre Legierungselement: Kohlenstoff

Ähnlich wie bei der traditionellen Stahlerzeugung ist Kohlenstoff (typischerweise in Form von Graphitpulver hinzugefügt) das kritischste Legierungselement. Während des Hochtemperatursinterprozesses diffundiert Kohlenstoff in die Eisenpartikel und wandelt das Material in eine stahlähnliche Struktur um. Dies erhöht seine Härte und Festigkeit dramatisch.

Verbesserung der Festigkeit: Kupfer

Kupfer ist die zweithäufigste Legierungszugabe. Wenn das Teil erhitzt wird, schmilzt das Kupfer und dringt in das Porennetzwerk zwischen den Eisenpartikeln ein. Dieser als Infiltration bezeichnete Prozess erhöht die Dichte, Festigkeit und Wärmeleitfähigkeit des Materials erheblich.

Andere wichtige Legierungselemente

Abhängig von den Leistungsanforderungen können dem ursprünglichen Pulvergemisch weitere Elemente hinzugefügt werden:

- Nickel und Molybdän: Diese werden zur Verbesserung der Zähigkeit, der Dauerfestigkeit und der Härtbarkeit des Materials eingesetzt.

- Phosphor: Eine kleine Menge Phosphor kann hinzugefügt werden, um die magnetischen Eigenschaften für Anwendungen mit weichmagnetischen Eigenschaften, wie bei Solenoiden oder Sensoren, zu verbessern.

Jenseits der Chemie: Die entscheidende Rolle der Porosität

Man kann die Zusammensetzung von Sintereisen nicht verstehen, ohne die Rolle seiner inneren Poren zu verstehen. Im Gegensatz zu Guss- oder Schmiedemetallen, bei denen Porosität ein Defekt ist, ist sie bei Sinterwerkstoffen ein Konstruktionsmerkmal.

Porosität als kontrolliertes Merkmal

Der Hohlraum zwischen den ursprünglichen Pulverpartikeln wird während der Verdichtung und des Sinterns nicht vollständig eliminiert. Der endgültige Porositätsgrad (typischerweise zwischen 5 % und 25 %) ist eine kontrollierte Variable, die die Eigenschaften des Teils definiert.

Die Funktion der Poren: Ölimprägnierung

Dieses Netzwerk miteinander verbundener Poren ist der Grund, warum Sintereisen ideal für selbstschmierende Lager ist. Das Teil kann mit Öl imprägniert werden, das in den Poren gespeichert wird. Während des Betriebs ziehen Wärme und Bewegung das Öl an die Oberfläche und sorgen so für eine kontinuierliche Schmierung.

Der Einfluss auf die mechanischen Eigenschaften

Die Porosität wirkt sich direkt auf die physikalischen Eigenschaften des Teils aus. Ein höherer Porositätsgrad führt zu einer geringeren Dichte, was wiederum die Zugfestigkeit und Duktilität des Materials im Vergleich zu einem massiven, vollständig dichten Metall reduziert.

Die Abwägungen verstehen

Die Wahl von Sintereisen beinhaltet einen klaren Satz von technischen Kompromissen. Seine Vorteile sind erheblich, aber sie gehen mit Einschränkungen einher.

Kosteneffizienz vs. ultimative Festigkeit

Sinterteile sind für die Massenproduktion komplexer Formen äußerst kosteneffizient, da sie wenig bis keine Bearbeitung erfordern (Net-Shape-Fertigung). Sie können jedoch in der Regel nicht die reine Zugfestigkeit oder Schlagzähigkeit einer geschmiedeten Stahlkomponente erreichen.

Selbstschmierung vs. Tragfähigkeit

Die Porosität, die die Selbstschmierung ermöglicht, ist auch das, was die Festigkeit des Materials begrenzt. Sinterlager eignen sich perfekt für mäßige Lasten und Geschwindigkeiten, können aber unter extremen Drücken versagen, denen ein massives Bronze- oder Rollenlager standhalten könnte.

Konstruktionskomplexität vs. Sprödigkeit

Die Pulvermetallurgie ermöglicht die Herstellung komplizierter Geometrien, die schwer oder teuer zu bearbeiten wären. Der Kompromiss besteht darin, dass die inhärente Porosität das Material spröder und weniger stoßfest machen kann als ein vergleichbares umgeformtes Material.

Die richtige Wahl für Ihr Ziel treffen

Die „richtige“ Zusammensetzung hängt vollständig von der beabsichtigten Funktion der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf selbstschmierenden Lagern liegt: Wählen Sie eine Zusammensetzung mit kontrollierter, zusammenhängender Porosität (18–25 %), typischerweise eine einfache Eisen-Kohlenstoff- oder Eisen-Kupfer-Kohlenstoff-Mischung.

- Wenn Ihr Hauptaugenmerk auf strukturellen Teilen mit mäßiger Festigkeit liegt: Entscheiden Sie sich für eine Zusammensetzung mit höherer Dichte und Kupferinfiltration, um die Festigkeit und Härte zu maximieren und gleichzeitig die Kostenvorteile beizubehalten.

- Wenn Ihr Hauptaugenmerk auf höherer Leistung und Ermüdungsbeständigkeit liegt: Spezifizieren Sie eine Zusammensetzung, die Nickel und Molybdän enthält, und ziehen Sie Sekundäroperationen wie Wärmebehandlung oder Verdichtung in Betracht.

Letztendlich geht es beim Verständnis der Zusammensetzung von Sintereisen darum, es als ein technisches System zu betrachten, bei dem Elemente und Struktur zusammenwirken, um spezifische Leistungsvorteile zu erzielen.

Zusammenfassungstabelle:

| Komponente | Rolle in Sintereisen | Wichtige Merkmale |

|---|---|---|

| Eisenpulver | Grundmaterial | Hochreine Partikel; bestimmt die endgültige Dichte und Porosität. |

| Kohlenstoff (Graphit) | Primäres Legierungselement | Erhöht Härte und Festigkeit durch Bildung einer stahlähnlichen Struktur. |

| Kupfer | Festigkeitsverbesserer | Schmilzt und infiltriert Poren, wodurch Dichte, Festigkeit und Wärmeleitfähigkeit erhöht werden. |

| Porosität | Kontrolliertes Merkmal | Netzwerk von Poren (5–25 %), das durch Ölimprägnierung Selbstschmierung ermöglicht. |

| Andere Elemente (Ni, Mo, P) | Leistungsmodifikatoren | Verbessern Zähigkeit, Härtbarkeit oder magnetische Eigenschaften für spezifische Anwendungen. |

Sind Sie bereit, die perfekte Sintereisenkomponente für Ihre Anwendung zu entwickeln?

Die präzise Balance aus Eisen, Legierungen und Porosität ist der Schlüssel zur Erzielung der gewünschten Eigenschaften, sei es für selbstschmierende Lager, kostengünstige Strukturteile oder Hochleistungskomponenten. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Analyse von Pulvermetallen unerlässlich sind.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für die Sinter- und Materialprüfanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al