Die wesentliche Bedingung für die Kalzinierung ist das Erhitzen eines festen Materials auf eine hohe Temperatur, jedoch unterhalb seines Schmelzpunkts, in einer Umgebung mit begrenzter oder vollständiger Abwesenheit von Luft. Diese spezifischen Bedingungen dienen nicht dem Verbrennen des Materials, sondern der Einleitung der thermischen Zersetzung, der Austreibung flüchtiger Substanzen wie Wasser oder Kohlendioxid oder der Auslösung einer Änderung der physikalischen Form des Materials.

Das Kernprinzip der Kalzinierung besteht darin, Hitze zur Zersetzung einer Substanz zu nutzen, nicht zu deren Verbrennung. Die Kontrolle der Atmosphäre durch Begrenzung oder Eliminierung von Luft ist der kritische Faktor, der die Verbrennung verhindert und diese kontrollierte Zersetzung ermöglicht.

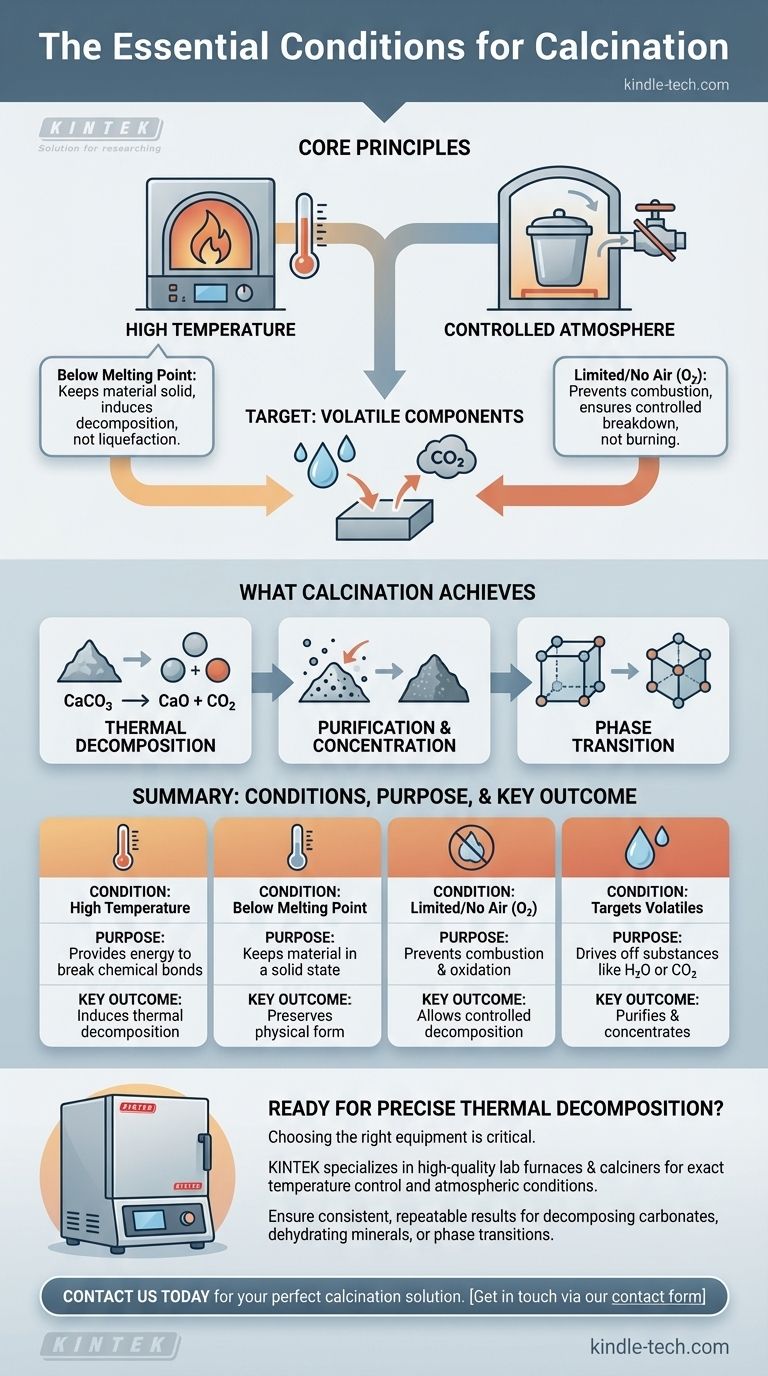

Die Grundprinzipien der Kalzinierung

Um die Kalzinierung zu verstehen, müssen wir uns ihre beiden bestimmenden Parameter ansehen: Hitze und Atmosphäre. Jeder erfüllt einen bestimmten und entscheidenden Zweck bei der Erzielung der gewünschten chemischen oder physikalischen Veränderung.

Die Rolle der hohen Temperatur

Der Hauptantrieb des Prozesses ist die Hitze. Die Anwendung einer hohen Temperatur liefert die notwendige thermische Energie, um chemische Bindungen innerhalb des festen Materials zu brechen.

Diese Temperatur muss jedoch sorgfältig kontrolliert werden, um unterhalb des Schmelzpunktes der Substanz zu bleiben. Das Ziel ist es, einen Feststoff zu verändern, ihn nicht zu verflüssigen, was die Art des Prozesses und des Endprodukts grundlegend verändern würde.

Warum die Atmosphäre kontrolliert wird

Die definierendste Bedingung der Kalzinierung ist die Abwesenheit oder begrenzte Zufuhr von Luft (insbesondere Sauerstoff). Dies unterscheidet sie von anderen Wärmebehandlungsprozessen wie dem Rösten.

Durch die Begrenzung des Sauerstoffs verhindern Sie die Verbrennung. Das Ziel ist es, das Material allein durch Hitze zu zersetzen, wodurch Bestandteile als Gas freigesetzt werden, anstatt dass es mit Sauerstoff in einem Verbrennungsprozess reagiert.

Das Ziel: Flüchtige Bestandteile

Die Kalzinierung zielt speziell auf die Entfernung von flüchtigen Fraktionen aus einer Substanz ab. Dies sind Komponenten, die durch Hitze in Gas umgewandelt und ausgetrieben werden können.

Häufige Beispiele sind die Entfernung von absorbiertem Wasser (H₂O) oder chemisch gebundenem Wasser aus Hydraten sowie das Austreiben von Kohlendioxid (CO₂) aus Karbonaterzen wie Kalkstein.

Was die Kalzinierung erreichen soll

Die spezifischen Bedingungen der Kalzinierung sind darauf ausgelegt, mehrere Schlüsselziele zu erreichen, hauptsächlich in den Bereichen Metallurgie und Materialwissenschaft.

Thermische Zersetzung

Dies ist das häufigste Ziel. Hitze wird verwendet, um eine Verbindung in einfachere Substanzen zu zerlegen. Das klassische Beispiel ist die Herstellung von Kalk (Calciumoxid) aus Kalkstein (Calciumcarbonat).

Beim Erhitzen zersetzt sich das Calciumcarbonat, setzt Kohlendioxidgas frei und hinterlässt den festen Kalk.

Reinigung und Konzentration

Durch das Austreiben flüchtiger Verunreinigungen wie Wasser und Kohlendioxid wird der verbleibende Feststoff in dem gewünschten Element oder der gewünschten Verbindung konzentrierter. Dies ist ein entscheidender Schritt bei der Vorbereitung von Erzen für die weitere Verarbeitung.

Phasenübergang

Bei einigen Anwendungen wird die Hitze der Kalzinierung nicht zur Zersetzung eines Materials verwendet, sondern um dessen kristalline Struktur oder Phase zu verändern. Dies kann die physikalischen Eigenschaften des Materials, wie Härte oder Reaktivität, verändern und es für bestimmte industrielle Anwendungen geeignet machen.

Die Ausrüstung: Kalzinieröfen und Öfen

Dieser Prozess wird in spezialisierten Hochtemperaturreaktoren durchgeführt. Ein Kalzinierofen ist ein speziell angefertigtes Gerät, oft ein rotierender Zylinder, der eine präzise Kontrolle sowohl der Temperatur als auch der inneren Atmosphäre ermöglicht und so sicherstellt, dass die Bedingungen für die Kalzinierung erfüllt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der erforderlichen Bedingungen ermöglicht es Ihnen zu bestimmen, wann die Kalzinierung der geeignete industrielle Prozess ist.

- Wenn Ihr Hauptaugenmerk auf der Zersetzung eines Karbonaterzes liegt: Die Kalzinierung ist die richtige Methode, um Kohlendioxid auszutreiben und ein Metalloxid herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Wasser aus einem hydratisierten Mineral liegt: Der Prozess dehydriert das Material effektiv und konzentriert die gewünschte Verbindung.

- Wenn Ihr Hauptaugenmerk auf der vollständigen Oxidation einer Substanz liegt (wie bei einem Sulfiderz): Die Kalzinierung ist die falsche Wahl; Sie müssten rösten, was das Erhitzen in einem Überschuss an Luft beinhaltet.

Letztendlich geht es bei der Beherrschung der Kalzinierung um die präzise Anwendung von Hitze in einer kontrollierten Atmosphäre, um eine spezifische chemische oder physikalische Umwandlung zu erreichen.

Zusammenfassungstabelle:

| Bedingung | Zweck | Wichtigstes Ergebnis |

|---|---|---|

| Hohe Temperatur | Liefert Energie zum Brechen chemischer Bindungen | Löst thermische Zersetzung aus |

| Temperatur unter dem Schmelzpunkt | Hält das Material im festen Zustand | Erhält die physikalische Form des Produkts |

| Begrenzte oder keine Luft (O₂) | Verhindert Verbrennung und Oxidation | Ermöglicht kontrollierte Zersetzung, kein Brennen |

| Zielt auf flüchtige Bestandteile ab | Treibt Substanzen wie H₂O oder CO₂ aus | Reinigt und konzentriert das feste Material |

Bereit für eine präzise thermische Zersetzung in Ihrem Labor?

Die Wahl der richtigen Ausrüstung ist entscheidend für eine erfolgreiche Kalzinierung. KINTEK ist spezialisiert auf hochwertige Laboröfen und Kalzinieröfen, die genau die Temperaturkontrolle und atmosphärischen Bedingungen bieten, die Ihre Prozesse erfordern.

Ob Sie Karbonate zersetzen, Mineralien dehydrieren oder Phasenübergänge untersuchen, unsere zuverlässigen Geräte gewährleisten konsistente, reproduzierbare Ergebnisse.

Kontaktieren Sie uns noch heute, um die perfekte Kalzinierungslösung für Ihre Laboranforderungen zu finden. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie sich von unseren Experten bei der Verbesserung Ihrer Materialverarbeitungsfähigkeiten unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie wirkt sich Wärme auf die Materialfestigkeit aus? Verständnis von thermischer Degradation und Kriechversagen

- Wie groß ist das Fassungsvermögen eines Muffelofens? Finden Sie die richtige Größe für Ihre Laboranforderungen

- Was ist der Unterschied zwischen einem Laborofen und einem Labormuffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Wofür wird ein Muffelofen verwendet? Erreichen Sie Hochtemperaturprozesse mit Reinheit

- Kann ein Muffelofen zur Kalzinierung verwendet werden? Erzielen Sie eine reine, kontrollierte thermische Zersetzung