Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess, der eine hochleistungsfähige, feste Dünnschicht aus einem Gas auf einer Oberfläche aufbaut. Dabei wird ein flüchtiges Prekursor-Gas in eine Reaktionskammer geleitet, erhitzt, bis es sich zersetzt oder reagiert, und das resultierende feste Material kann sich gleichmäßig auf einem Zielobjekt, dem Substrat, ablagern. Diese Methode erzeugt außergewöhnlich reine und dichte Beschichtungen Atom für Atom.

Das zentrale Prinzip der CVD ist die Nutzung einer chemischen Reaktion im gasförmigen Zustand, um eine überlegene feste Beschichtung zu erzeugen. Dies ermöglicht die Herstellung hochgradig gleichmäßiger, reiner und gut haftender Dünnschichten selbst auf den komplexesten Oberflächen – eine Leistung, die mit anderen Methoden schwer zu erreichen ist.

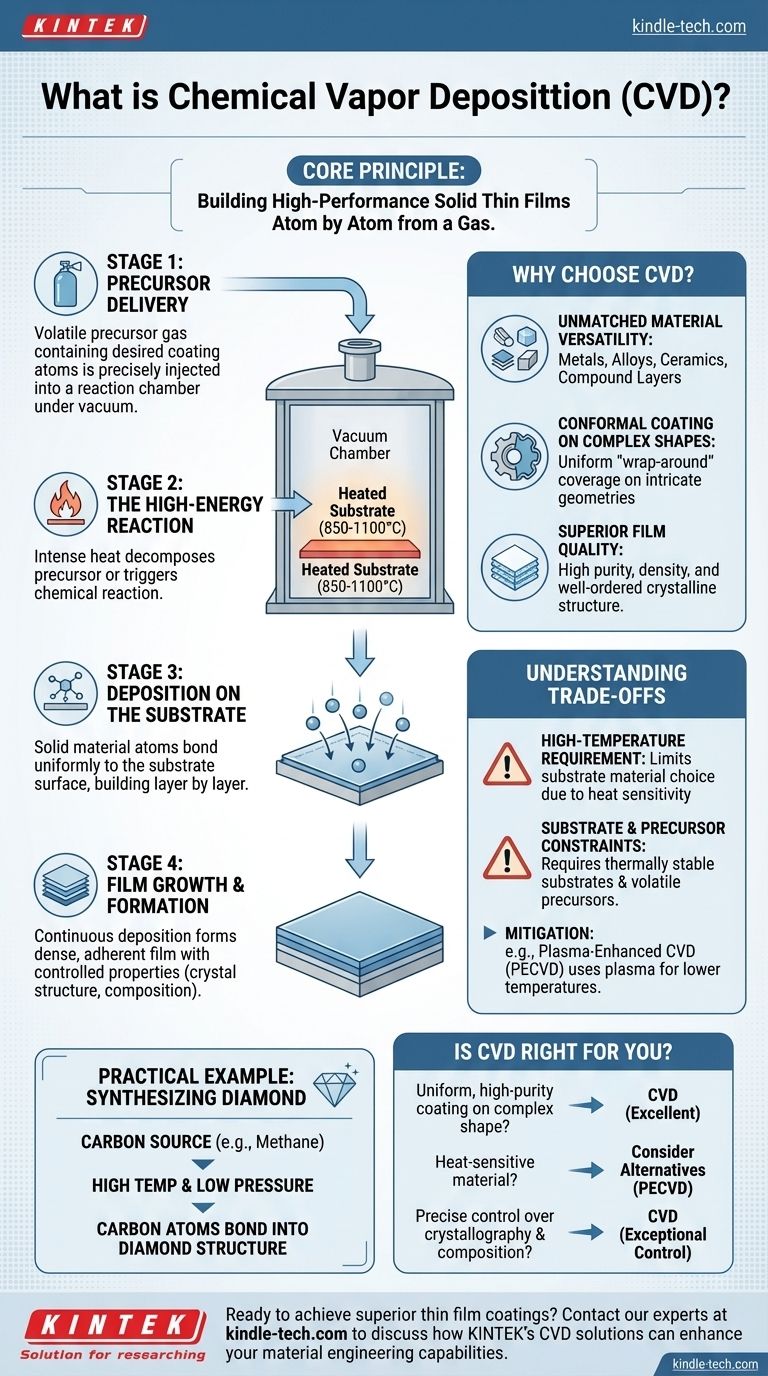

Den CVD-Prozess entschlüsseln

Um zu verstehen, wie CVD funktioniert, können wir es in vier grundlegende Phasen unterteilen, die in einer kontrollierten Umgebung ablaufen. Das gesamte System ist darauf ausgelegt, den Gasfluss, die Temperatur und den Druck mit hoher Präzision zu steuern.

Phase 1: Prekursor-Zufuhr

Der Prozess beginnt mit dem Prekursor, einer chemischen Verbindung in einem flüchtigen (gasförmigen) Zustand. Dieser Prekursor enthält die Atome des gewünschten Beschichtungsmaterials.

Dieses Gas wird präzise in eine Reaktionskammer injiziert, die typischerweise unter Vakuum gehalten wird, um unerwünschte Luft und Verunreinigungen zu entfernen.

Phase 2: Die Hochenergiereaktion

Im Inneren der Kammer wird das Substrat auf eine sehr hohe Temperatur erhitzt, im Allgemeinen zwischen 850-1100°C.

Diese intensive Hitze liefert die notwendige Energie, um eine chemische Veränderung auszulösen, wodurch sich das Prekursor-Gas entweder zersetzt oder mit anderen Gasen in der Kammer reagiert.

Phase 3: Abscheidung auf dem Substrat

Wenn das Prekursor-Gas reagiert, bildet sich das gewünschte feste Material. Diese neu freigesetzten Atome oder Moleküle bewegen sich dann und binden an die Oberfläche des erhitzten Substrats.

Diese Abscheidung erfolgt gleichmäßig über alle exponierten Oberflächen des Substrats und baut die Beschichtung Schicht für Schicht, Atom für Atom, auf.

Phase 4: Filmwachstum und -bildung

Im Laufe der Zeit bildet diese kontinuierliche Abscheidung einen dünnen, dichten und hochhaftenden Film. Die Prozessparameter – wie Temperatur, Druck und Gaszusammensetzung – werden sorgfältig kontrolliert, um die endgültigen Eigenschaften des Films zu bestimmen.

Diese Kontrolle ermöglicht beispielsweise die Herstellung von Filmen mit spezifischen Kristallstrukturen, Korngrößen oder chemischen Zusammensetzungen.

Warum die chemische Gasphasenabscheidung wählen?

Die einzigartige Natur ihrer "Bottom-up"-Atommontage verleiht der CVD mehrere mächtige Vorteile, die sie zur bevorzugten Methode für viele fortschrittliche Anwendungen machen.

Unübertroffene Materialvielfalt

CVD ist nicht auf eine Art von Material beschränkt. Es kann verwendet werden, um eine Vielzahl von Beschichtungen abzuscheiden, einschließlich reiner Metalle, Legierungen, Keramiken und andere Verbundschichten.

Konforme Beschichtung auf komplexen Formen

Da der Prekursor ein Gas ist, kann er in und um komplizierte Geometrien fließen. Dies führt zu einer außergewöhnlich gleichmäßigen, "umhüllenden" Beschichtung, die komplexe Oberflächen perfekt abdeckt – ein entscheidender Vorteil gegenüber Line-of-Sight-Methoden.

Überragende Filmqualität

Die durch CVD hergestellten Filme sind bekannt für ihre hohe Reinheit und Dichte. Die kontrollierte, Hochtemperaturumgebung fördert die Bildung gut geordneter kristalliner Strukturen mit geringer Restspannung.

Die Kompromisse der CVD verstehen

Trotz ihrer Vorteile ist CVD keine Universallösung. Ihre betrieblichen Anforderungen bringen spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Der Hochtemperaturanforderung

Die größte Einschränkung ist die extrem hohe Temperatur, die für die chemische Reaktion benötigt wird. Viele potenzielle Substratmaterialien können diese Hitze einfach nicht aushalten, ohne zu schmelzen, sich zu verformen oder ihre wesentlichen Eigenschaften zu verlieren.

Substrat- und Prekursor-Einschränkungen

Die Wahl des Substrats ist auf Materialien beschränkt, die bei der erforderlichen Abscheidungstemperatur thermisch stabil sind. Darüber hinaus muss das Beschichtungsmaterial in Form eines geeigneten flüchtigen Prekursors verfügbar sein, was nicht immer möglich ist.

Die Hitzeherausforderung mildern

Um die Temperaturschranke zu überwinden, wurden modifizierte Versionen der CVD entwickelt. Technologien wie die Plasma-Enhanced CVD (PECVD) verwenden Plasma anstelle von nur Wärme, um das Prekursor-Gas zu energetisieren, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Ein praktisches Beispiel: Diamantsynthese

CVD ist eine führende Methode zur Herstellung synthetischer Diamanten für Industriewerkzeuge und Elektronik.

Die Kohlenstoffquelle

Ein kohlenstoffhaltiges Gas, wie Methan, wird zusammen mit Wasserstoffgas in die Kammer geleitet.

Die Rolle von Temperatur und Druck

Die hohe Temperatur spaltet die Methan- und Wasserstoffmoleküle und erzeugt reaktive Kohlenstoffatome. Eine Niederdruckumgebung stellt sicher, dass diese reaktiven Atome einen langen, klaren Weg zum Substrat haben, wodurch die Kollisionseffizienz maximiert und Verunreinigungen verhindert werden.

Den Diamantfilm aufbauen

Diese aktivierten Kohlenstoffatome binden an das Substrat und aneinander und ordnen sich zu den starken Kohlenstoff-Kohlenstoff-Bindungen an, die die kristalline Struktur des Diamanten bilden.

Ist CVD die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidungstechnik erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, hochreinen Beschichtung auf einer komplexen Form liegt: CVD ist aufgrund ihrer überlegenen konformen Abdeckung und Filmqualität eine hervorragende Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials (wie Kunststoff oder bestimmte Legierungen) liegt: Traditionelle Hochtemperatur-CVD ist ungeeignet, und Sie müssen Alternativen mit niedrigerer Temperatur wie PECVD oder andere Abscheidungsmethoden in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kontrolle der Kristallographie und Zusammensetzung des Films liegt: CVD bietet ein außergewöhnliches Maß an Kontrolle durch Feinabstimmung ihrer Prozessparameter.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren, Materialien vom Atom aufwärts zu konstruieren und fortschrittliche Oberflächen mit präzise entwickelten Eigenschaften zu schaffen.

Zusammenfassungstabelle:

| CVD-Phase | Schlüsselprozess | Zweck |

|---|---|---|

| Phase 1: Prekursor-Zufuhr | Einleitung von flüchtigem Gas in eine Vakuumkammer | Zur Zufuhr von Beschichtungsmaterialatomen in gasförmiger Form |

| Phase 2: Hochenergiereaktion | Erhitzen des Substrats auf 850-1100°C | Zur Zersetzung des Prekursor-Gases und Aktivierung chemischer Reaktionen |

| Phase 3: Abscheidung | Bindung von festen Materialatomen an die Substratoberfläche | Zum schichtweisen Aufbau der Beschichtung mit gleichmäßiger Abdeckung |

| Phase 4: Filmwachstum | Kontrollierte Abscheidung über die Zeit | Zur Bildung dichter, haftender Filme mit spezifischen Eigenschaften |

Bereit, überragende Dünnschichtbeschichtungen für Ihre Laboranwendungen zu erzielen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise chemische Gasphasenabscheidungsprozesse. Unsere Lösungen helfen Ihnen, hochreine, gleichmäßige Beschichtungen selbst auf den komplexesten Substraten zu erzeugen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie Ihre Materialentwicklung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Funktionen erfüllen keramische Isoliermaterialien in einem CVD-Reaktor? Verbesserung der thermischen und mechanischen Stabilität

- Wie beeinflusst die Temperaturregelung in einer CVD-Reaktionskammer das Wachstum von Kohlenstoffnanoröhren? Schlüsselfaktoren für CNTs mit hoher Ausbeute

- Was ist katalysatorunterstützte chemische Gasphasenabscheidung? Präzisions-Nanostrukturfertigung bei niedrigeren Temperaturen

- Welche Funktion erfüllt ein horizontaler rohrförmiger Quarzreaktor in einem Hot-Wall-CVD-System? Kernleistung & Rolle

- Was sind die Vorteile der Kaltwand-CVD für das Graphenwachstum? Präzise Erwärmung für Monolagen mit hoher Mobilität

- Was ist chemische Gasphasenabscheidung bei Edelsteinen? Ein Leitfaden zu im Labor gezüchteten Diamanten & Farbbeschichtungen

- Was ist Atomlagenabscheidung für die Nanotechnologie? Erreichen Sie atomare Präzision für Ihre nanoskaligen Geräte

- Was sind die potenziellen Einsatzmöglichkeiten von Graphen? Erschließung von Elektronik, Energie und Materialien der nächsten Generation